I

(21)4471327/31-02

(22)05.08.88

(46) 30.06.90. Бюл. № 24

(71)Запорожский машиностроительный институт им. В.Я.Чубаря

(72)О.Б.Колотилкин, И.П.Волчек и С.А.Уваров

(53) 669.14.018.256-194 (088.8) (56) ГОСТ 14959-79, сталь 60С2. ГОСТ 14959-79. Сталь 70СЗА.

(54) СТАЛЬ

(57) Изобретение относится к области металлургии, в частности к составу стали, и может быть использовано в машиностроении, в стекольной промышленности и других отраслях народного хозяйства. Цель изобретения - повышение износостойкости при температуре 500°С и понижение скорости потери массы в расплаве стекла. Стал-ь содержит компоненты при следующем соотношении, мас„%: углерод 0,5-0,8; кремний 2,9-3,2; марганец 0,3-0,5; хром 0,01-0,3; железо - остальное. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Графитизированная сталь | 1991 |

|

SU1793001A1 |

| Сталь | 1988 |

|

SU1525229A1 |

| Пуансон для производства стеклянных изделий | 2023 |

|

RU2815257C1 |

| Чугун с вермикулярным графитом | 1988 |

|

SU1569349A1 |

| Чугун | 1987 |

|

SU1440950A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2516157C2 |

| Чугун для стеклоформующего инструмента | 1989 |

|

SU1713968A1 |

| Коррозионностойкая инструментальная сталь | 1987 |

|

SU1446191A1 |

| НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА, В КОТОРОМ ИСПОЛЬЗУЕТСЯ НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, А ТАКЖЕ ФОРМА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ ТРАНСПОРТИРОВКИ КАПЛИ СТЕКЛА, В КАЖДОМ ИЗ КОТОРЫХ ИСПОЛЬЗУЕТСЯ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2783715C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

Изобретение относится к области металлургии, в частности к составу стали, и может быть использовано в машиностроении, в стекольной промышленности и других отраслях народного хозяйства. Цель изобретения - повышение износостойкости при температуре 500°С и понижение скорости потери массы в расплаве стекла. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,5 - 0,8

кремний 2,9 - 3,2

марганец 0,3 - 0,5

хром 0,01 - 0,3

железо - остальное. 1 табл.

Изобретение относится к металлургии, в частности к составу стали, и может быть использовано в машиностроении, в стекольной промышленности и других отраслях народного хозяйства.

Цель изобретения - повышение износостойкости при температуре 500 С и понижение скорости потери массы в расплаве стекла.

Выплавку стали производили в индукционной печи.

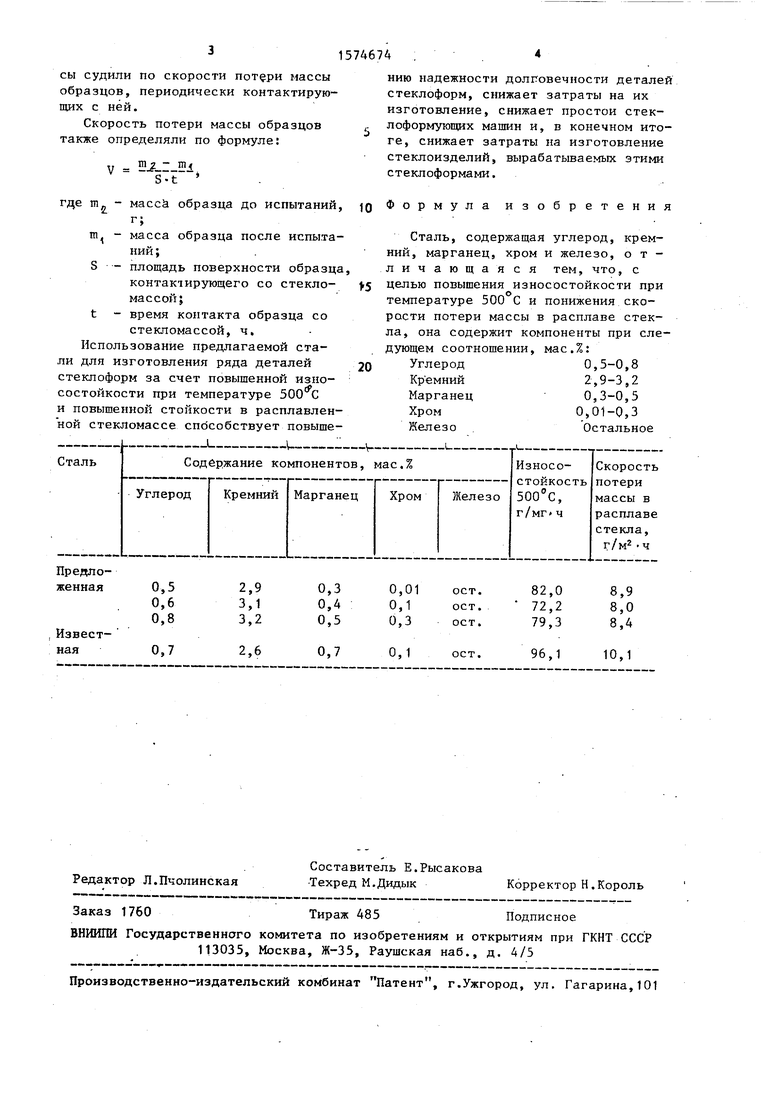

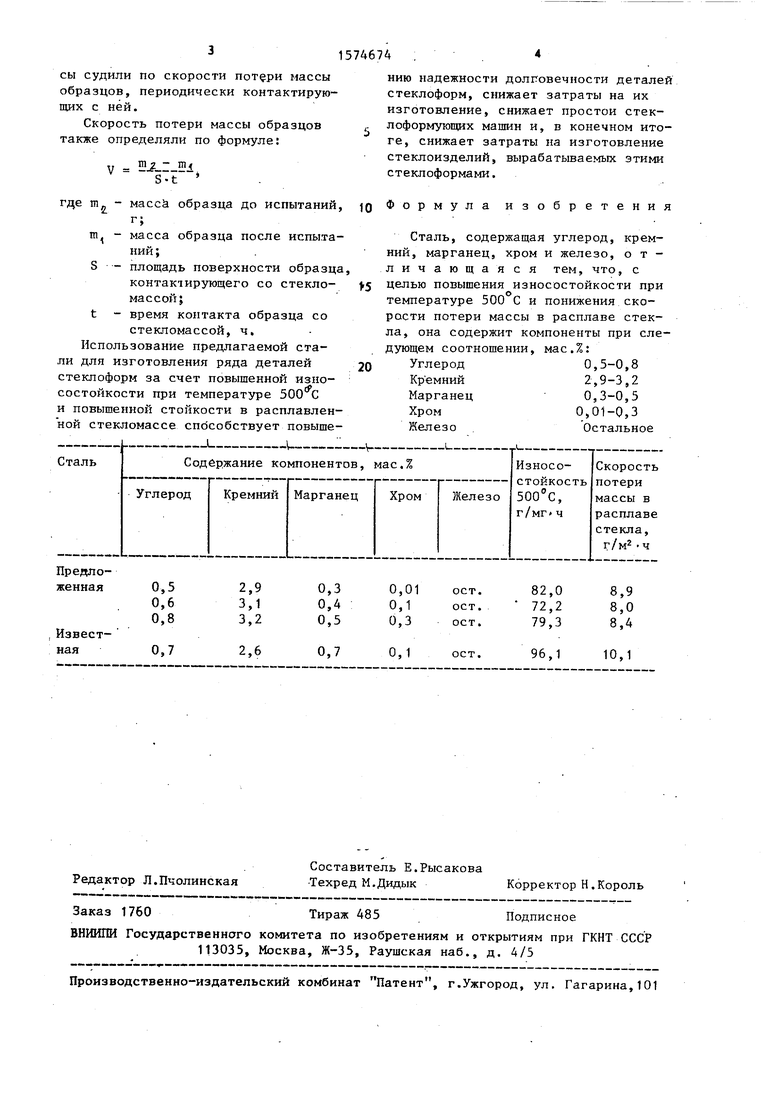

Химический состав и результаты испытаний стали приведены в таблице.

Заливку металла осуществляли в песчаные литейные формы, получая отливки диаметром 50 мм и длиной 210 мм. Из отливок вырезали образцы для металлографических исследований на износостойкость при высоких температурах и способность сопротивляться действию агрессивной среды.

Изготовленные образцы подвергали термической обработке (закалка с температуры 860°С в масло и отжиг при температуре 470°С ).

Износостойкость определяли на стандартных цилиндрических образцах диаметром 40 мм и шириной 10 мм при нагрузке Р 490,5 Н. В зону контакта образцов подводили газовую горелку, которая разогревала образцы до температуры 500°С. Скорость вращения верхнего образца составляла W/| e 10,46 , а скорость нижнего образца WЈ 20,92 . Износ определяли путем взвешивания массы на аналитических весах до и после испытаний.

О способности стали сопротивляться действию расплавленной стекломасСП

J

Јь ОЭ -vj

Ј

сы судили по скорости потери массы образцов, периодически контактирующих с ней.

Скорость потери массы образцов также определяли по формуле:

и SJLZ-Ei S-t

где m. - масса образца до испытаний,

г;

пц - масса образца после испытаний;

S - площадь поверхности образца контактирующего со стекломассой;t - время контакта образца со

стекломассой, ч. Использование предлагаемой стали для изготовления ряда деталей стеклоформ за счет повышенной износостойкости при температуре 500 С и повышенной стойкости в расплавленной стекломассе способствует повышению надежности долговечности деталей стеклоформ, снижает затраты на их изготовление, снижает простои стек- лоформующих машин и, в конечном итоге, снижает затраты на изготовление стеклоизделий, вырабатываемых этими стеклоформами.

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром и железо, отличающая ся тем, что, с

целью повышения износостойкости при температуре 500 С и понижения скорости потери массы в расплаве стекла, она содержит компоненты при следующем соотношении, мас.%:

0

Углерод

Кремний

Марганец

Хром

Железо

0,5-0,8 2,9-3,2 0,3-0,5 0,01-0,3 Остальное

Авторы

Даты

1990-06-30—Публикация

1988-08-05—Подача