Изобретение относится к металлургии, в частности к составам специальных эко- номк|олегированных кремнистых сталей и может быть использовано в различных отраслях машиностроения, например в стекольном машиностроении, металлургии и других отраслях народного хозяйства.

Известна кремнистая рессорно-пру- жинная сталь 70СЗА следующего химического состава, мас.%:

Углерод 0,66-0,74 Кремний 2,4-2,8 Марганец 0,6-0,9 Хром 0,01-0,3 Железо Остальное

Однако соотношение компонентов в известной стали не обеспечивает требуемой износостойкости ряда деталей при высоких температурах и стойкости в агрессивных среда х, например стекломассе. К таким деталям относятся, например, горловые, прессовые и формовые кольца стеклоформ и

известная сталь не может быть использована для их изготовления.

Наиболее близкой по технической сущности и достигаемому результату является кремнистая сталь, которая содержит, мас.%:

Углерод 0,5-0,8 Кремний 2,9-3,2 Марганец 0,3-0,5 Хром 0,01-0,3 Железо .Остальное Более высокое содержание углерода и кремния способствует более равномерному распределению графита, что в определенной степени способствует повышению износостойкости. Однако этого недостаточно для обеспечения надежной и долговечной работы ряда деталей, работающих при тер- моциклировании и воздействии агрессивной среды, например горловых колец дутьевых головок и т.п. стеклоформующего инструмента.

VJ

О CJ

о о

Повышение содержания углерода и кремния приводит зачастую к образованию крупных графитовых включений, которые при термоциклирований становятся концентраторами напряжений. В этих местах появляются микродефекты, которые под действием агрессивной среды развиваются и приводят к микроразрушению металла.

В процессе эксплуатации таких деталей стеклоформующего инструмента происходит трение металла о металл, вследствие чего процесс микроразрушения металла развивается и в конечном итоге повышается износ.

Цель изобретения - повышение износостойкости при термоциклирований и воз- действий паров поверхностно-активных и агрессивных сред.

Указанйая цель достигается тем, что сталь кроме углерода, кремния, марганца и хрома дополнительно Содержит висмут при следующем соотношений компонентов, мас.%:

Углерод0,5-0,8 Кремний 2,9-3,2 Марганец 0,3-0,5 Хром 0,01-0,3 Висмут 0,1-0,15 Железо Остальное Это позволяет повысить износостойкость стали за счет образования более мел- коизмельченного и равномерно распределенного графита в стали.

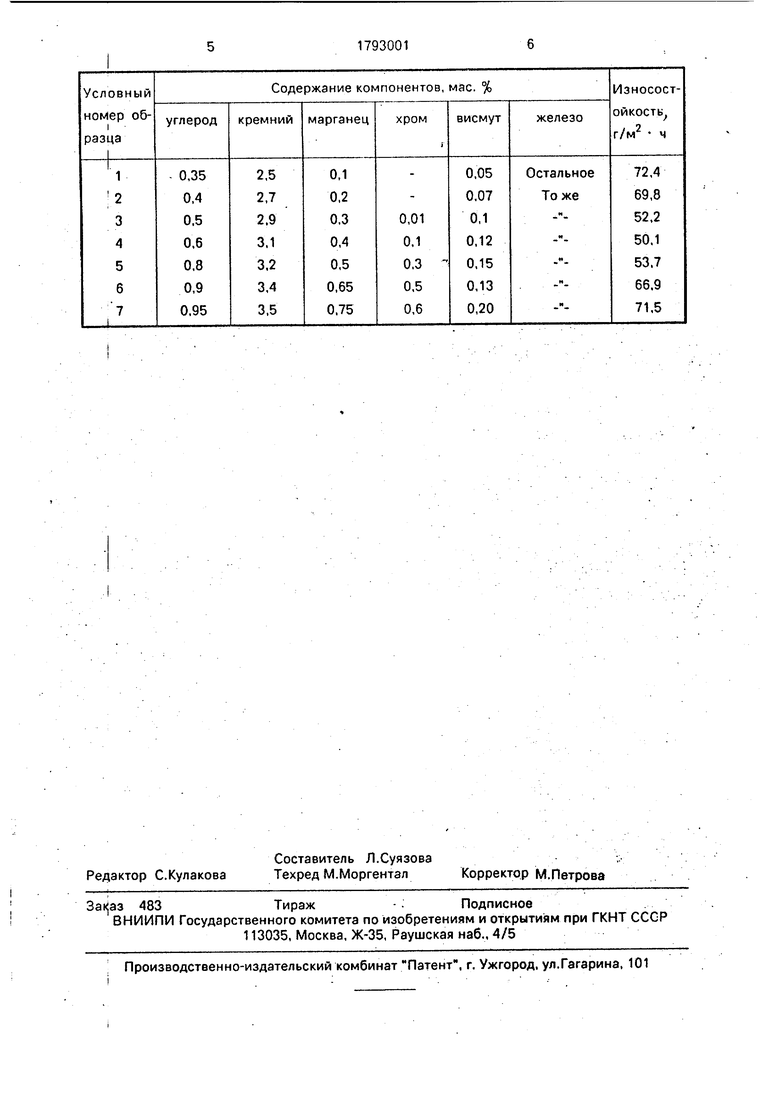

Выплавку стали производили в индукционной печи. Для предотвращения насыщения газами наводили искусственный шлак, состоящий из песка и плавикового шпата. Температура металла на выпуске составляла 1650°С, а температура заливки форм- 1610°С. Заливку металла производили в сухие песчаные литейные формы, получая отливки диаметром 50 мм и длиной 210

мм. Из отливок вырезали образцы для металлографических исследований и испытаний на износостойкость при термоциклирований и воздействии агрессивной среды.

Изготовленные из отливок образцы подвергали термической обработке (закалка с температуры 860°С, в масло, и отжиг при температуре 470°С ГОСТ 14959-79).

Исп.ытания проводили на образцах с наружным диаметром 35 мм и толщиной 10мм с использованием специально разработанной установки, позволяющей более достоверно имитировать износ металла в

условйяхтермоциклирования и воздействия паров агрессивной среды.

О износостойкости стали при термоцик- яировании и воздействии агрессивной среды судили по скорости потери массы:

Скорость потери массы образцов определяли по формуле:

25

.. mi - mi V ----0

5

0

где ma - масса образца до испытаний, г;

mi - масса образца после испытаний, г;

S - площадь поверхности образца, подверженного износу, мм2;

t- время испытаний, ч.

Результаты испытаний представлены в таблице.

Анализ представленных результатов показывает, что лучшей износостойкостью при термоциклирований по режиму 300 500°С и воздействии паров расплавленной стекломассы обладают образцы с №№ 3, 4, 5. Достижение результатов этими образцами объясняется за счет более мелкоизмельченного и равномерно распределенного по сечению образца графита в стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1988 |

|

SU1574674A1 |

| Чугун | 1982 |

|

SU1062295A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2264479C2 |

| Сталь | 1990 |

|

SU1712458A1 |

| СТАЛЬ | 1992 |

|

RU2026409C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| Состав для наплавки детали | 2018 |

|

RU2711488C1 |

| Состав для наплавки детали | 2018 |

|

RU2705273C1 |

| Износостойкий чугун | 1986 |

|

SU1435647A1 |

| Чугун для стеклоформующего инструмента | 1989 |

|

SU1713968A1 |

Изобретение относится к металлургии, в частности к составу специальной эконом- нолегированной кремнистой графитизированной стали, и может быть использовано в различных отраслях машиностроения, например в стекольном машиностроении, металлургии и других отраслях народного хозяйства. Цель - повышение износостойкости при термоциклировании и воздействии агрессивных сред. Сталь дополнительно содержит висмут при следующем соотношении компонентов, мас.%: углерод 0,5-0,8; кремний 2,9-3,2; марганец 0,3-0,5; хром 0,01-0,3; висмут 0,1-0,15; железо остальное. 1 табл.

Формула изобретения

Графитйзйр бванная сталь, содержащая углерод, кремний, марганец, хром, железо, о т л и ч а ю щ а я с я тем, что. с целью повышения износостойкости при термоциклирований и воздействии паров поверхностно-активных и агрессивных сред, она

дополнительно содержит висмут при следующем соотношении компонентов, мас.%: Углерод0,5-0,8 Кремний 2,9-3,2 Марганец 0,3-0,5 Хром 0,01-0,3 Висмут 0,1-0,15 Железо Остальное

| Авторское свидетельство СССР №4910094, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-02-07—Публикация

1991-02-11—Подача