Изобретение относится к способам нанесения наноразмерных углеродных материалов в поверхность деталей машин и механизмов на основе применения комбинированной электромеханической обработки и может быть использовано в машиностроительной, авиационной, автомобильной и других отраслях промышленности.

Известен способ ионной имплантации поверхностей деталей из титановых сплавов [1], включающий имплантирование ионов азота в поверхность сплава, отличающийся тем, что перед имплантацией поверхность детали обрабатывают лазерным лучом, который фокусируют в пятно формой круга, с удельной мощностью излучения 200-450 Вт/мм2, после чего пятно перемещают по обрабатываемой поверхности со скоростью 45-70 мм/с, а ионы азота имплантируют после лазерной обработки с дозой (2-6)·1017 ион/см2.

Недостатком данного способа является большая длительность цикла обработки деталей, что ведет к повышению трудоемкости технологического процесса в целом.

Известен способ ионной имплантации поверхности деталей из конструкционных сталей [2], включающий обработку поверхности деталей бомбардировкой потоком ионов меди и свинца при использовании в качестве катода имплантера сплава меди со свинцом, отличающийся тем, что катод имплантера изготавливают из монотектического сплава меди со свинцом, в который контактным легированием вводят 7-12% олова, а имплантацию осуществляют с дозой (5,5-8,5)·1017 ион/см2.

Недостатком отмеченного способа является невозможность обеспечения износостойкости на требуемом уровне из-за малой глубины проникновения ионов и недостаточной степени упрочнения модифицированной поверхности.

Известен способ ионной имплантации конструкционных сталей [3], при котором в поверхность стали имплантируют ионы меди с дозой (1-5)·1017 ион/см2, отличающийся тем, что после имплантирования ионов меди проводят имплантацию ионов свинца, дозу имплантации которого выбирают в интервале (0,2…0,3)·D, где D - доза имплантирования ионами меди.

Недостатком данного аналога является ограниченное увеличение износостойкости обработанной поверхности деталей. Увеличение дозы имплантирования ионов меди приводит к росту длительности обработки при постоянстве значения усталости обработанной стали и появлению задиров на имплантированной поверхности при испытаниях на износостойкость.

Известны способы комбинированного упрочнения, основанные на термическом и деформационном воздействии на обрабатываемую поверхность. Комбинированное локальное термодеформационное воздействие при фрикционно-упрочняющей (ФРУО) и электромеханической (ЭМО) обработке приводят к формированию на обработанной поверхности тонких (до 0,1 мм) высокотвердных слоев [4].

Недостаток данной обработки - небольшая глубина упрочнения.

Главным недостатком всех приведенных способов является то, что при использовании их получается неоднородная структурная стабильность и небольшая глубина упрочненного поверхностного слоя, а процессы происходят при определенных условиях состояния окружающей среды.

Наиболее близким аналогом предложенного изобретения является способ нанесения наноалмазного материала на поверхность деталей (RU 2470407 С2, МПК Н01J37/32, 20.12.2012).

Задача изобретения - разработать способ формирования качественного поверхностного слоя за счет увеличения глубины и степени упрочнения поверхности с достижением ее стабильного фазового, микро- и наноструктурного состояния, обеспечивающего оптимальные триботехнические показатели рабочих поверхностей деталей машин и механизмов.

Данный способ нанесения наноалмазного материала комбинированной электромеханической обработкой включает обработку стальных поверхностей деталей и электромеханическую обработку, причем упомянутую обработку осуществляют в нормальных атмосферных условиях, при этом на поверхность трения стальных деталей наносят обмазку, состоящую из коагулированных наноалмазов в виде порошка размером 200…250 нм, смешанных с консистентным графитным смазочным материалом, и проводят электромеханическую обработку с обеспечением поверхностного слоя стали с феррито-сорбито-трооститной структурой и формированием на поверхности стали наноструктурного слоя из графита, спеченного с наноалмазами, с получением общего упрочненного слоя толщиной до 1,2 мм.

Повышение износостойкости поверхностей трения деталей машин достигается применением наноалмазов в качестве упрочняющих (армирующих) поверхностный слой частиц. Синтезированные в сильно неравновесных условиях наноалмазы не имеют четкой кристаллической огранки. Округлая форма наноалмазов наряду с модификацией их поверхности при детонационном синтезе обеспечивает эффективное их применение для повышения механических характеристик материалов и обеспечивает в ряде случаев уникальные триботехнические свойства за счет образования пространственной сетки физических связей на границе раздела структуры материала с наночастицами, имеющими повышенные адсорбционные свойства.

Создание поверхностных слоев с нанесенными наноалмазами способствует повышению плотности слоев, их прочности и обеспечивает наноструктурное состояние, соответствующее повышенной износостойкости в условиях трения.

Микро- и наноструктурное состояние поверхностей трения формируется в процессе электромеханической обработки (ЭМО) при создании поверхностных слоев с внедренными высокотвердыми дисперсными частицами, состоящими из коагулированных наноалмазов. Основное влияние на износостойкость обработанных поверхностей оказывают характер распределения и морфология дисперсной упрочняющей фазы (упрочняющий композиционный эффект, реализующийся в результате распада пересыщенных твердых растворов структуры материала).

Электромеханическая обработка имеет широкие технологические возможности управления микро- и наноструктурным состоянием и триботехническими показателями поверхностей трения деталей машин, а также снижением себестоимости, трудоемкости и энергоемкости в 3…5 раз по сравнению с другими, наиболее распространенными технологическими методами, в частности лазерной и плазменной обработками. При этом эксплуатационные показатели деталей повышаются в 1,5…3 раза. Эффект упрочнения при ЭМО достигается благодаря тому, что реализуются высокие скорости нагрева и охлаждения и достигается высокая степень измельченности аустенитного зерна, которая обусловливает мелкокристаллические структуры закалки поверхностного слоя, обладающего высокими физико-механическими и эксплуатационными свойствами [5-8].

Внедрение наноалмазов в поверхностный слой при электромеханической обработке производится на определенных режимах в коагулированном состоянии (фракции порошка размером 200…250 нм). На поверхность перед обработкой наноалмазы наносятся обмазкой, предварительно размешанные с консистентным графитным смазочным материалом в определенной пропорции (для лучшей токопроводимости). Частично эти коагулянты графитизируются под действием температуры, что приводит к дополнительному насыщению поверхностного слоя углеродом. Большая часть коагулянтов внедряется в формируемый поверхностный слой, армируя его.

Затем на этой же поверхности проводится ЭМО на упрочняющих режимах. В процессе высокотемпературного пластического деформирования под воздействием высоких температур и давлений происходит аустенизация поверхностного слоя стали в зоне контакта. Углерод из обмазки, состоящей из графита и наноалмазов, в твердофазном процессе насыщения диффундирует в поверхностные слои, повышая содержание углерода в аустените.

При образовании многослойной структуры поверхностных объемов стали 45 с ростом содержания углерода и повышенной скорости охлаждения, в структуре стали увеличивается доля перлита с интенсивным снижением толщины ферритной окантовки вокруг перлитных зерен как следствие процесса нормализации стали при интенсивном охлаждении. В вышележащем слое вследствие интенсивного охлаждения структура стали состоит из ферритной оторочки (сетки) и сорбито-троооститных зон (структуры закалки). Следовательно, в процессе упрочнения ЭМО сталь подвергается одновременно нормализации с ускоренным охлаждением и образованием ферритно-перлитной структуры и закалке с образованием ферритно-сорбито-трооститной структуры.

Вследствие высокотемпературного пластического деформирования на поверхности стали образуется слой спеченного графита с внедренными наноалмазами, состоящий, в основном, из спеченной массы графита и наноалмазов. На внешней поверхности этого слоя образуется небольшой слой передеформированного металла, который удаляется при отделочной обработке алмазным выглаживанием.

На поверхности раздела ферритно-сорбито-трооститной структуры стали и слоя спеченного графита с внедренными наноалмазами формируется переходный слой, структура которого состоит из металлической матрицы стали, насыщенной внедренными наноалмазами.

Структура наноалмазного графитного слоя состоит из основы, спеченного графита, наноалмазов различных размерных групп и включений карбидов различной природы, в частности цементита.

Полученный слой обладает высокими триботехническими характеристиками, так как его основа (спеченный графит) является высокоэффективным антифрикционным материалом, армированным внедренными наноалмазами и дисперсными частицами карбидов различной природы, в частности цементита.

Упрочненный нижележащий ферритно-сорбито-трооститный слой имеет мелкозернистую текстурированную износостойкую структуру. Существенным компонентом данной структуры является измельченное зерно феррита, получаемое вследствие перекристаллизации сильно деформированного аустенита при электромеханическом упрочнении. Размер зерна феррита по сравнению с основой материала уменьшается в 15 раз.

Микротвердость поверхностного слоя (при обработке среднеуглеродистых сталей) достигает 1000 HV на поверхности. Глубина общего упрочненного слоя - до 1,2 мм. При этом осуществляется плавный переход твердости упрочненного слоя от поверхности к неупрочненной сердцевине детали, что не приводит к его отслоению при динамических нагрузках.

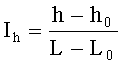

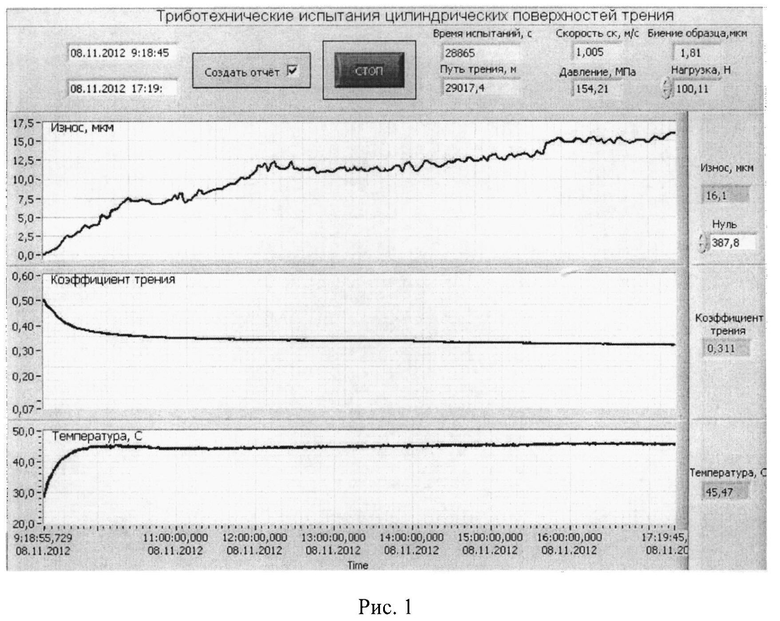

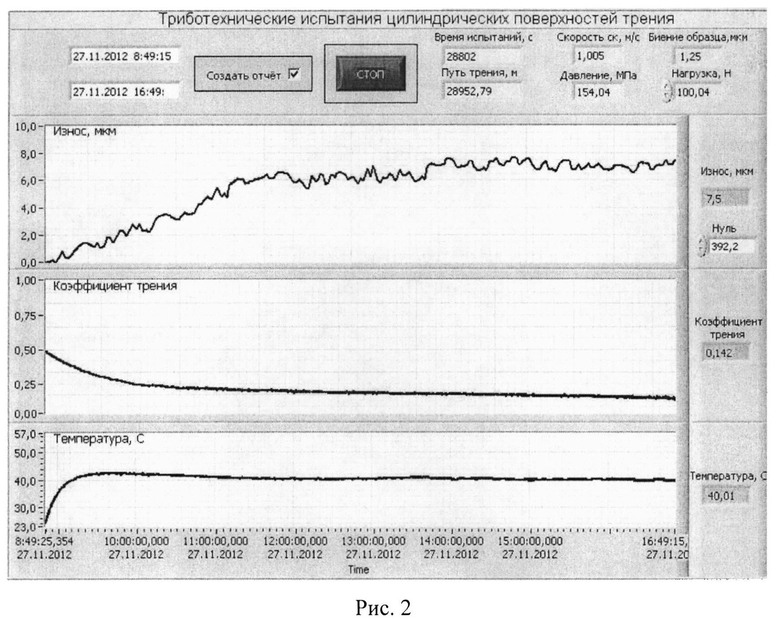

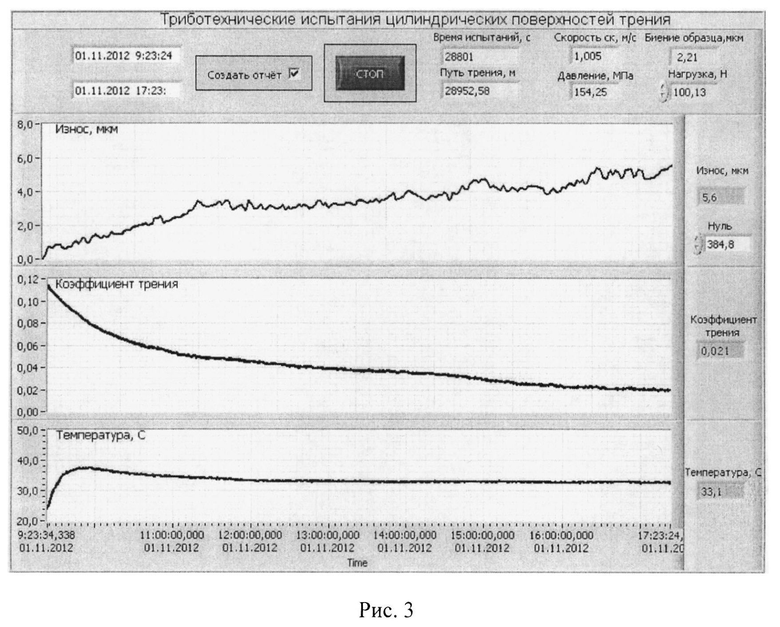

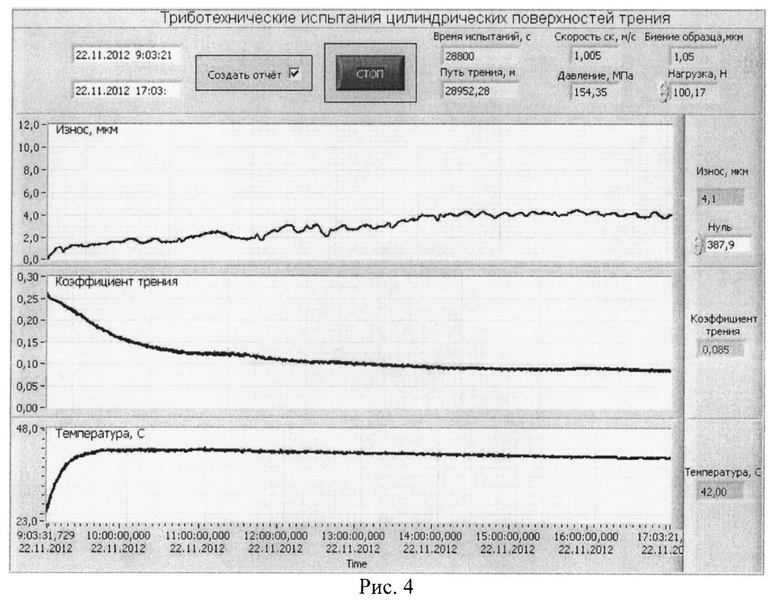

Комплексные сравнительные испытания образцов проводились на автоматизированной установке, созданной на базе машины трения МИ-1М и предназначенной для проведения триботехнических испытаний цилиндрических образцов из металлических материалов и сплавов, позволяющих определять триботехнические показатели поверхностей в условиях трения скольжения при граничной смазке нормализованным методом с применением автоматизированной системы научных исследований (АСНИ) [9, 10].

Испытания образцов проводились при следующих условиях: скорость скольжения υ=1 м/с; нормальное усилие нагружения N=100±0,5%, Н (соответствует давлениям, рассчитанным по Герцу, порядка 150 МПа); вид первоначального контакта - пластический насыщенный; вид смазки - граничная; вид смазывания - окунанием; ведущий вид изнашивания - усталостное; смазочный материал - масло индустриальное И-20А ГОСТ 20799-88; материал индентора - твердый сплав ВК8; общее время испытаний каждого образца - 8 ч.

По результатам анализа регистрируемых параметров определяли следующие показатели триботехнических свойств:

- время приработки t0, ч, определяемое как время от начала испытания до момента времени выхода кривой изнашивания на участок нормального изнашивания;

приработочный износ h0, мкм, как величина сближения, определяемая в момент времени окончания приработки t0;

- среднее значение коэффициента трения в период нормального изнашивания f;

- f0/f - отношение максимального значения коэффициента трения в период приработки f0 к его среднему значению в период нормального изнашивания f;

- среднее значение интенсивности изнашивания в период нормального изнашивания

где h, мкм, - суммарная величина износа образца за время испытаний; L, мкм, - путь трения, пройденный поверхностью образца за время испытаний; L0=3,6·109·t0·υ, мкм, - путь трения, пройденный поверхностью образца за время приработки;

- значение интенсивности изнашивания за общее время испытаний Ih∑=h/L.

Результаты триботехнических испытаний образцов, изготовленных из стали 45, после различных методов обработки представлены в табл.1, а также на рис.1 - результаты испытаний образца, изготовленного из стали 45, после объемной закалки и низкотемпературного отпуска, рис.2 - результаты испытаний образца, изготовленного из стали 45, после электромеханического упрочнения, рис.3 - результаты испытаний образца, изготовленного из стали 45, после ФПУ, рис.4 - результаты испытаний образца, изготовленного из стали 45, после формирования внедренного наноалмазами слоя и последующего электромеханического упрочнения (ИНЭМО).

По результатам триботехнических испытаний установлено, что износостойкость образцов с имплантированным наноалмазами слоем и последующим электромеханическим упрочнением (ИНЭМО) в период нормального изнашивания повысилась по сравнению (в скобках указаны значения для общего времени испытаний):

- с термообработанными образцами (ТО) - в 3,3 (3,9) раза;

- с упрочненными электромеханической обработкой (ЭМО) - в 1,1 (1,8) раза;

- с обработанными финишным плазменным упрочнением (ФПУ) - в 1,3 (1,4) раза.

Технико-экономически выгодно использовать для ответственных пар трения не дорогостоящие высокоуглеродистые и высоколегированные стали, а относительно дешевые среднеуглеродистые, на которых можно получить аналогичную микротвердость и повышенную износостойкость, чего не позволяют добиться в подобной степени другие методы термообработки и поверхностного упрочнения. При технологии ИНЭМО коэффициент упрочнения достигает k=3,5-4. Применение данной технологии возможно на машиностроительных предприятиях в качестве высокоэффективного способа обеспечения и повышения эксплуатационных показателей деталей машин на стадии их изготовления.

Источники информации

1. Патент №2470091.

2. Патент №2465373.

3. Патент №2442843.

4. Киричек А.В. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием / Киричек А.В., Соловьев Д.Л., Лизуткин А.Г. - М.: Машиностроение, 2004. - С.51-70.

5. Горленко А.О. Электромеханические методы обработки. Энциклопедия // T.III-3. Технология изготовления деталей машин. / А.О.Горленко [и др.] / Под общ. ред. А.Г.Суслова, М.: Машиностроение, 2000. - С.356-361.

6. Суслов, А.Г. Электромеханическая обработка: справочник технолога-машиностроителя: в 2-х т. / А.Г.Суслов, А.О.Горленко, под ред. A.M.Дальского, А.Г.Суслова, А.Г.Косиловой, Р.К.Мещерякова. - 5-е изд., перераб. и доп. - М.: Машиностроение, 2001. - Т.2. - С.553-562.

7. Горленко А.О. Упрочнение поверхностей трения деталей машин при электромеханической обработке / А.О. Горленко // Вестн. БГТУ. - 2011. - №3. - С.4-8.

8. Горленко А.О. Импульсная электромеханическая обработка / А.О.Горленко, О.А.Горленко // Наукоемкие технологии в машиностроении. - 2011. - №6(06). - С.21-25.

9. Горленко А.О. Нормализация триботехнических испытаний для создания базы данных по одноступенчатому технологическому обеспечению износостойкости / А.О.Горленко, М.И.Прудников // Трение и смазка в машинах и механизмах. - №9. - 2008. - С.7-13.

10. Горленко А.О. Триботехнические испытания поверхностей деталей нормализованным методом / А.О.Горленко, М.И. Прудников // Справочник. Инженерный журнал. - Приложение №10. - 2009. - С.22-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО СПЛАВА | 2013 |

|

RU2552208C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЧУГУННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011687C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2197557C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| Способ обработки колеса железнодорожного транспорта | 2017 |

|

RU2673273C2 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИТА АНТИФРИКЦИОННОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2495886C2 |

Изобретение относится к способу нанесения наноалмазного материала комбинированной электромеханической обработкой и может быть использовано в машиностроительной, авиационной, автомобильной и других отраслях промышленности. В нормальных атмосферных условиях проводят обработку, при которой на поверхность трения стальных деталей наносят обмазку, состоящую из коагулированных наноалмазов в виде порошка размером 200…250 нм, смешанных с консистентным графитным смазочным материалом, и затем осуществляют электромеханическую обработку с обеспечением поверхностного слоя стали с феррито-сорбито-трооститной структурой и формированием на поверхности стали наноструктурного слоя из графита, спеченного с наноалмазами, с получением общего упрочненного слоя толщиной до 1,2 мм. Обеспечивается повышение триботехнических показателей и износостойкости деталей с покрытием. 4 ил., 1 табл.

Способ нанесения наноалмазного материала комбинированной электромеханической обработкой, включающий обработку стальных поверхностей деталей и электромеханическую обработку, отличающийся тем, что упомянутую обработку осуществляют в нормальных атмосферных условиях путем нанесения на поверхность трения стальных деталей обмазки, состоящей из коагулированных наноалмазов в виде порошка размером 200…250 нм, смешанных с консистентным графитным смазочным материалом, и проводят электромеханическую обработку с обеспечением поверхностного слоя стали с феррито-сорбито-трооститной структурой и формированием на поверхности стали наноструктурного слоя из графита, спеченного с наноалмазами, с получением общего упрочненного слоя толщиной до 1,2 мм.

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2470407C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2408001C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НАНОСТРУКТУРИРОВАНИЕМ | 2010 |

|

RU2443537C2 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ПРЕРЫВИСТОЙ РАБОТЫ СИГНАЛЬНОЙ ЛАМПЫ | 1992 |

|

RU2057661C1 |

| US 20090246243 A1, 01.10.2009 | |||

| US 20100129615 A1, 27.05.2010 | |||

Авторы

Даты

2014-10-10—Публикация

2013-01-31—Подача