Изобретение относится к обработке деталей дробью.

Целью изобретения является повышение эффективности упрочнения деталей из алюминиевых сплавов с плакированным защитным слоем путем обработки дробью из различных материалов и различного диаметра.

Способ поверхностного упрочнения деталей осуществляется следуюп1им образом.

Обработку ведут в три этапа, причем на каждом этапе применяют различные виды рабочих тел: на первом этап стальную дробь, а затем стеклянную и алюминиевую дроби. Диаметры применяемых при упрочнении рабочих тел при этом увеличивают на каждом этапе в соотношении d rd :dj l;2:6.

Время обработки при этом определяют по кривой насыщения, получаемой при обработке стандартных контрольных пластинок из сплава Д16,

Критериями оценки оптимальности режимов обработки выбирают усталостную долговечность, определяющую эффект упрочнения и коррозионную стойкость образцов, определяющую целостность плакированного слоя.

В процессе осуществления способа происходит постепенное деформирование мягкого поверхностного слоя и обеспечивается сохранение его целостности.

Пример. Исследования проводились на образцах из плакированных листов сплава Д16АТВ толщиной 4,0 мм Толщина плакированного слоя составляла 0,05-0,06 мм, твердость 3641 кГс/мм. Замеры микротвердости проводились на наклонных микропшифах через 0,05 мм от края образцов на приборе ПМТ-З при нагрузке 20 г.

Упрочнянядая обработка проводилась на пневмодробеструйной установке СУМ-1, на которой имеется возможность быстрой замены рабочих тел и регулирования скорости их полета путем изменения давления воздуха в системе циркуляции. Скорость полета рабочих тел замерялась на специальном приспособлении, В качестве рабочих тел использовались: стальная литая дробь диаметром, мм: 0,3-0,5; 0,6-0,8; I ,0; 2,0 (плотность 7,7 Г/см и твердость 640 кГс/мм); стеклянная дробь; алюминиевая дробь, изготавливаемая из сплава В95Т1 (i,6 г/см и 130 кГс/мм).

Для оценки эффективности упрочнения исследовались микроструктура и параметры качества поверхностного слоя (остаточные напряжения, микротвердость) образцов, проводились усталостные и коррозионные испытания,

Испытания на малоцикловую усталость проводились при ассиметричном

растяжении (R о,1) с

тотой нагружения 3 Гц, Испытывались гладкие образцы с рабочим сечением 40 X 4 мм. Максимальное напряжение цикла составляло тах 220 МПа, Образцы доводились до разрушения.

Целью коррозионных испытаний было определение наличия разрушения поверхностного сшоя после упрочнения. Испытания проводились при полном погружении в 3%-ный раствор NaCt с термоциклированием (нагрев до 60°С 7 ч, остывание до комнатной температуры 17 сут) и при полном погружении образцов в 3%-ный раствор NaCl и 0,1%-ный раствор (длительност испытаний 7 сут),

Оценка результатов испытаний проводилась по потере веса образцов, по их внешнему виду и глубине коррозионных поражений. Глубина коррозионных поражений, замеренная на микрощлифах образцов с помощью микроскопа МИМ-7, определяла степень разрушения плакированного слоя. Плакированный слой считался целым, если глубина коррозионного поражения не превышала толщину слоя,

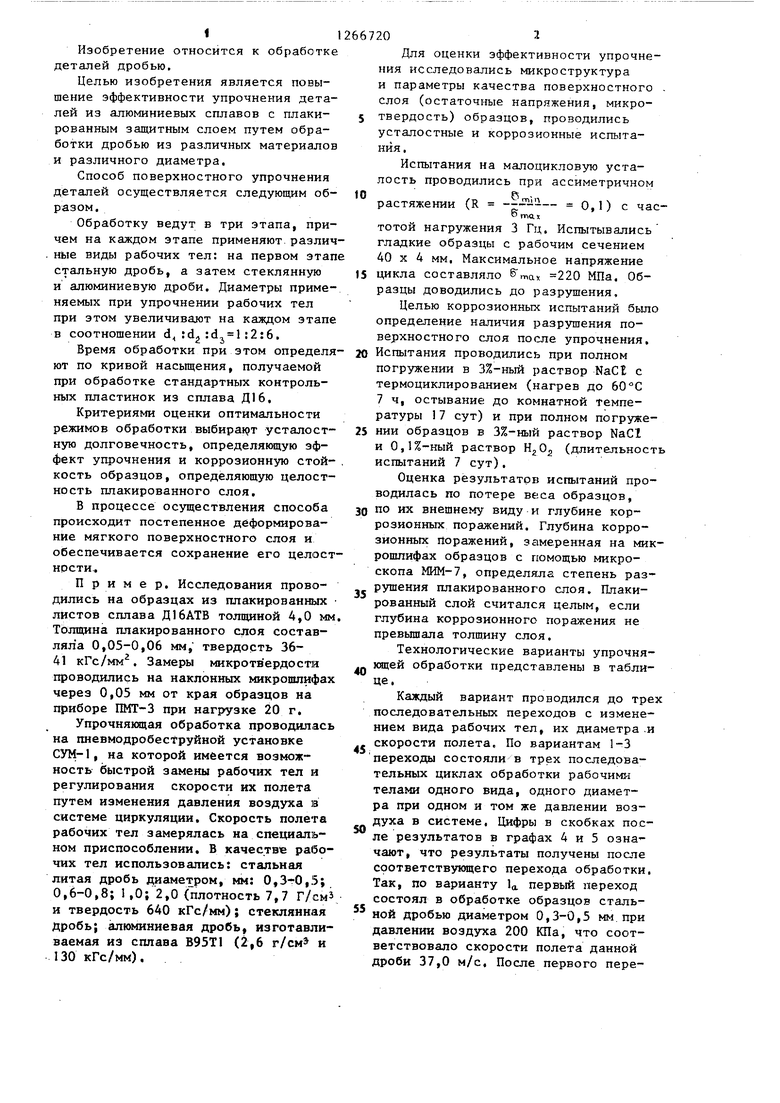

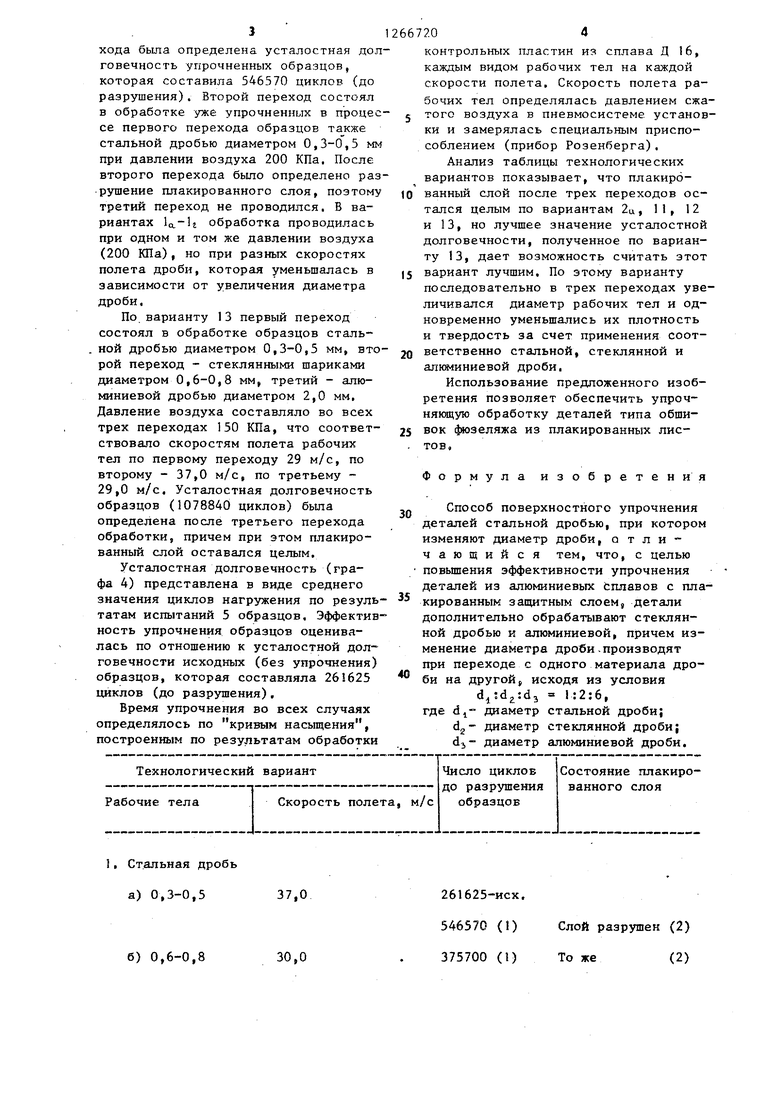

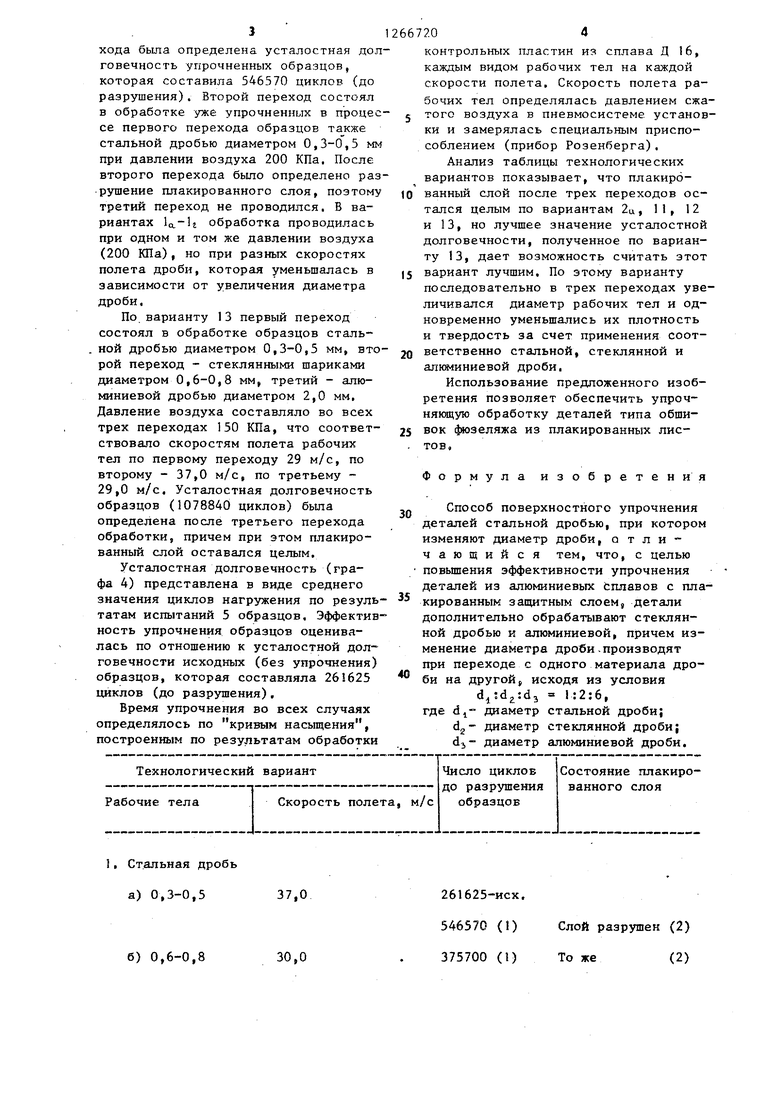

Технологические варианты упрочняхяцей обработки представлены в таблице.

Каждый вариант проводился до тре последовательных переходов с изменением вида рабочих тел, их диаметра .и скорости полета. По вариантам 1-3 переходы состояли в трех последовательных циклах обработки рабочими телами одного вида, одного диаметра при одном и том же давлении воздуха в системе. Цифры в скобках после результатов в графах 4 и 5 означают, что результаты получены после соответствукяцего перехода обработки, Так, по варианту la первый переход состоял в обработке образцов стальной дробью диаметром 0,3-0,5 мм при давлении воздуха 200 КПа, что соответствовало скорости полета данной дроби 37,0 м/с. После первого пере3хода была определена усталостная дол говечность упрочненных образцов, которая составила 546570 циклов (до разрушения). Второй переход состоял в обработке уже упрочненных в проце се первого перехода образцов также стальной дробью диаметром 0,3-0,5 мм при давлении воздуха 200 КПа. После второго перехода было определено раз рушение плакированного слоя, поэтому третий переход не проводился. В вариантах обработка проводилась при одном и том же давлении воздуха (200 КПа), но при разных скоростях полета дроби, которая уменьшалась в зависимости от увеличения диаметра дроби. По варианту 13 первый переход состоял в обработке образцов стальной дробью диаметром 0,3-0,5 мм, вто рой переход - стеклянными шариками диаметром 0,6-0,8 мм, третий - алюминиевой дробью диаметром 2,0 мм, Давление воздуха составляло во всех трех переходах 150 КПа, что соответствовало скоростям полета рабочих тел по первому переходу 29 м/с, по второму - 37,0 м/с, по третьему 29,0 м/с. Усталостная долговечность образцов (1078846 циклов) бьша определена после третьего перехода обработки, причем при этом плакированный слой оставался целым. Усталостная долговечность (графа 4) представлена в виде среднего значения циклов нагружения по резуль татам испытаний 5 образцов. Эффектив ность упрочнения образцов оценивалась по отношению к усталостной долговечности исходных (без упрочнения) образцов, которая составляла 261625 циклов (до разрушения). Время упрочнения во всех случаях определялось по кривым насыщения, построенным по результатам обработки 204 контрольных пластин из сплава Д 16, каждым видом рабочих тел на каждой скорости полета. Скорость полета рабочих тел определялась давлением сжатого воздуха в пневмосистеме установки и замерялась специальным приспособлением (прибор Розенберга). Анализ таблицы технологических вариантов показывает, что плакированный слой после трех переходов остался целым по вариантам 2а, 11, 12 и 13, но лучшее значение усталостной долговечности, полученное по варианту 13, дает возможность считать этот вариант лучшим. По этому варианту последовательно в трех переходах увеличивался диаметр рабочих тел и одновременно уменьшались их плотность и твердость за счет применения соответственно стальной, стеклянной и алкминиевой дроби. Использование предложенного изобретения позволяет обеспечить упрочнякяцую обработку деталей типа обшивок фюзеляжа из плакированнь х листон, Формула изобретения Способ поверхностного упрочнения деталей стальной дробью, при котором изменяют диаметр дроби, отличающийся тем, что, с целью повьш1ения эффективности упрочнения деталей из алюминиевых Сплавов с плакированным защитным слоем, детали дополнительно обрабатывают стеклянной дробью и алюминиевой, причем изменение диаметра дроби.производят при переходе с одного материала дроби на другой( исходя из условия .d.,, 1:2:6, где диаметр стальной дроби; dg- диаметр стеклянной дроби; dj- диаметр алюминиевой дроби.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗОН СВАРКИ В ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ БРОНЗ | 2010 |

|

RU2452611C2 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| ПЛАКИРОВАННЫЙ АЛЮМИНИЕМ СТАЛЬНОЙ ЛИСТ, СПОСОБ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ПЛАКИРОВАННОГО АЛЮМИНИЕМ СТАЛЬНОГО ЛИСТА И ДЕТАЛЬ АВТОМОБИЛЯ | 2013 |

|

RU2598017C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| Способ дробеструйной обработки изделий | 1991 |

|

SU1779565A1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

| АЛЮМИНИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНЫЕ ХАРАКТЕРИСТИКИ ОБЩЕЙ ОТРАЖАТЕЛЬНОЙ СПОСОБНОСТИ И КОРРОЗИОННУЮ СТОЙКОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2673263C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2449878C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

Изобретение относится к поверхностному упрочнению деталей стальной дробью, при котором изменяют диаметр дроби. С целью повьппения эффективности упрочнения деталей из алюминиевых сплавов с плакированным защитным слоем детали дополнительно обрабатывают стеклянной дробью и алюминиевой, причем изменение диаметра дроби производят при переходе с одного материала дроби на другой, исходя из условия dj idj :2:6, где dj -диаметр стальной-дроби, d2 - диаметр стеклянной , dj - диаметр алюминиевой дроби. 1 табл.

1, Ст.альная дробь

а) 0,3-0,5 37,0

30,0

б) 0,6-0,8

261625-исх,

546570 (1) Слой разрушен (2)

375700 (1) То же (2)

27,0

в)1,0 17,0

г)2,0

,Стеклянные шарики

55,0

а)0,6-0,8 А7,0

б)1,0 36,0

в)2,0

,Алюминиевая дробь

47,0

а)1,0 36,0

б)2,0

,Алюминиевая дробь +стальная дробь- стеклянные шарики

47,0+27,0+47,0 1,0

,Стеклянные шарики 4-алюминиевая дробь +стальная дробь

47,0+47,0+18,0 .1,0

,Стальная дробь алюминиевая дробь 18,0+47,0+47,0 «.0

7,Стальная дробь-ь стеклянные шарики «алюминиевая дробь

18,0+47,0+47,0 1,0

,Алюминиевая дробь-ь стеклянные шарики Остальная дробь 47,0+47,0+18,0 1,0

,Стальная дробь 2,0 стеклянные шарики 1,0+алюминиевая 17,0+47,0+36,0 дробь 2,0

, Стальная дробь 1,0 стеклянные шарики 1,0+апюминиевая 27,0+47,0+36,0 дробь 2,0

Продолжение таблицы

(I) . (1)

Слой целый

Слой разрушен (1)

Слой, разрушен (1)

Слой разрушен (2) Слой разрушен (2)

379400 (2) Слой рашрушен (3)

364544 (2) Слой разрушен (3)

406250 (2) Слой разрушен (3)

433720 (2) Слой разрушен (3)

389975 (2) Слой разрушен (3)

352220(2) Слой разрушен (3)

464520 (2) Слой разрушен (3)

Стальная дробь

О,6-0,8+стеклянHbfe шарики 0,60,8-t-алюминиевая

30,0+55,0+36,0 дробь 2,0

Стальная дробь 0,3-0,5+стеклянные шарики 0,6-0,8+алюмини37.0+55,0+36,0 евая дробь 2,0

Стальная дробь 0,3-0,5-Ютек1,5 1,5 1,5 лянные шарики О,6-08+алюминиевая дробь

29,0+37,0+29,0

2,0

Алюминиевая дробь 2,0+стеклянные шарики 0,6-0,8+ стсшьная дробь

36,0+55,0+37,0 0,3-0,6

Алюминиевая дробь 1 ,0+стеклянные шарики 2,0+ стальная дробь

47,0+36,0+17,0 2,0

Продолжение таблицы

718760 (3) Слой целый

899400 (3) Слой целый

1078840 (3) Слой целый

470180 (2) . Слой разрушен (3)

481890 (2) Слой разрушен (3)

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-10-30—Публикация

1984-12-25—Подача