Изобретение относится к обработке изделий дробью и может быть использовано для очистки поверхности от дефектов, окалины, подготовки поверхности под покрытия и упрочнения металлических изделий.

Известен способ обработки деталей из алюминиевых сплавов стальной дробью. Недостатком способа является то, что образующиеся при соударении с деталью осколки дроби шаржируют обработанную поверхность, значительно снижая при этом качество обработки, особенно деталей, выполненных из мягких и вязких материалов.

Известен способ обработки деталей стальной дробью, покрытой изолирующим слоем, препятствующим химическому воздействию дроби на обрабатываемую поверхность детали. Недостатком данного способа является необходимость постоянного контроля за целостностью защитного слоя на дроби, что увеличивает трудоемкость обработки.

В качестве прототипа взят способ дробеструйной обработки деталей, при котором обработку поверхности ведут последовательно стальной и алюминиевой дробью, при этом при переходе с одного материала дроби на другой, диаметр дроби увеличивают.

Недостаток известного способа заключается в наличии многопереходной обработки детали, что увеличивает трудоемкость и снижает производительность ее обработки, при этом также не исключается возможность шаржирования осколков дроби в поверхность детали.

Цель изобретения - повышение производительности и качества обработки изделий.

Поставленная цель достигается тем, что в известном способе дробеструйной обработки изделий стальной и алюминиевой дробью различного диаметра обе дроби подают на поверхность изделия в виде смеси с 25...30 вес.% содержанием алюминиевой дроби, причем диаметр последней выбирают в 2-3 раза меньшим диаметра стальной дроби.

СП

с

4 Ю СЛ О СЛ

В результате силового воздействия дробинок на изделие его поверхностный слой подвергается пластической обработке. При этом стальные дробинки, имеющие большую массу и большой диаметральный размер, осуществляют разрушение поверхностных дефектов и пластическое деформирование изделия, а более легкие и мелкие алюминиевые дробинки - очистку поверхности от шаржированных осколков стальной дроби, заусенцев, частиц окалины и т.п. Алюминиевые дробинки, имея по сравнению со стальными дробинками в 2-3 раза меньший диаметр, легко проникают во впадины отпечатков, образованных стальной дробью на обрабатываемой поверхности изделия. Имея при этом меньшую массу и твердость, алюминиевая дробь не изменяет микрогеометрию поверхностного слоя детали и не оказывает существенного влияния на снижение интенсивности обработки поверхности стальной дробью. В процессе об работки не происходит разрушения алюминиевых дробинок, а следовательно, и шаржирования их осколков в обработанную поверхность. Напротив, в результате взаимодействия алюминиевой дроби с более твердой поверхностью детали ни поверхности последней наблюдается налипший тонкий слой материала дроби, образующий защитный коррозионно-стойкий слой, что также повышает качество обработки и антикоррозионную стойкость обработанной поверхности детали.

Несмотря на меньшее весовое содержание алюминиевой дроби в смеси со стальной дробью количество ее дробинок тем не менее в 10...25 раз больше, чем стальных. При таком количественном соотношении дробинок в смеси процесс обработки поверхности носит равновероятный стабильный характер.

По мере уменьшения весового содержания алюминиевой дроби в смеси ниже 15% или увеличения диаметра ее дробинок более 1/2 диаметра стальной дроби, количество алюминиевых дробинок в смеси значительно уменьшается, вследствие чего интенсивность и качество обработки поверхности изделия снижается. Увеличение весового содержания алюминиевой дроби в смеси выше 30% или уменьшение диаметра ее дробинок менее 1/3 диаметра стальных дробинок также ведет к снижению интенсивности и качества обработки ввиду уменьшения в смеси количества стальных дробинок, оказывающих основное ударное воздействие на поверхностный слой детали в процессе ее обработки.

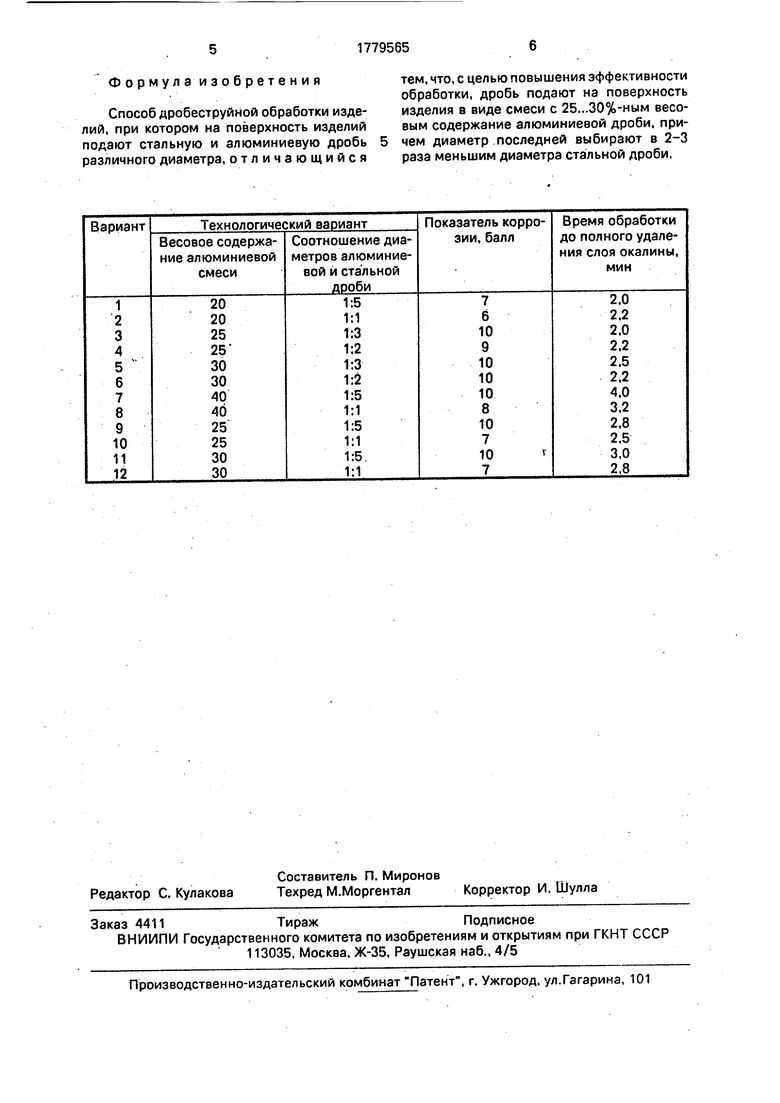

Пример. Исследования проводились на листовых образцах из колесной стали (содержание углерода 0,58%) толщиной 17 мм и твердостью НВ 200 в состоянии

поставки, покрытых слоем окалины, обработанной при прокатке листов. Дробеструйная очистка образцов от окалины с одновременным упрочнением их поверхностного слоя проводилась на пневмодробеструйной установке с эжекционными сопловыми форсунками при давлении сжатого воздуха 0,4...0.6 МПа.

В качестве рабочей среды применялась стальная литая дробь ДСЛ 2,2 545 ГОСТ

11964-80 диаметром 2,2-2,5 мм (плотность 7,7 г/см3, твердость 640 кгс/см2) в смеси с алюминиевой рубленой дробью диаметром 0,8-1,2 мм, изготовленной из сплава В 95 Т1 (плотность 2,6 г/см3, твердость 130 кгс/см2).

ДЛя оценки качества обработки образцов

проводились коррозионные испытания с

целью определения степени коррозионного

поражения поверхностного слоя с исполь зованием методики ускоренных испытаний

на атмосферную коррозию по ГОСТ 9.012- 73. Оценка результатов испытаний проводилась по показателю коррозии, выраженному в баллах (метод Ж).

Производительность обработки (очистки) образцов определялась по промежутку времени, необходимому для полного удаления слоя окалины с поверхности образца. Осуществляется также визуальный контроль состояния поверхности образцов.

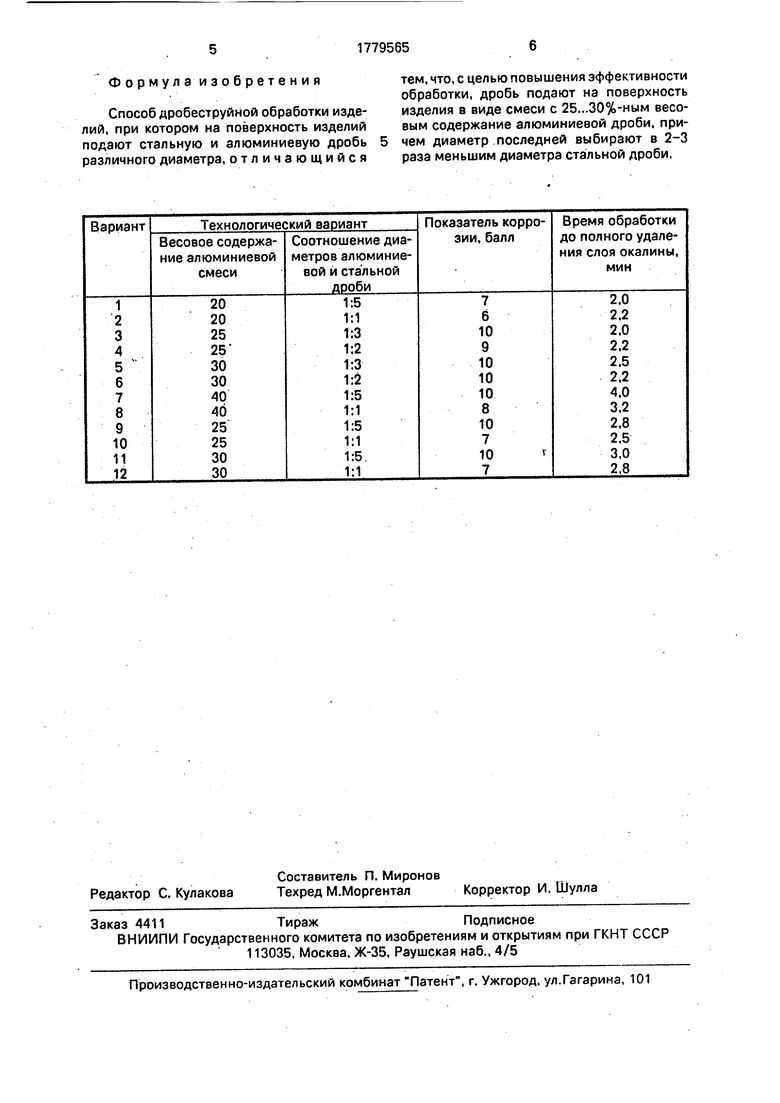

Технологические варианты обработки образцов с полученными результатами представлены в таблице.

Анализ таблицы технологических вариантов показывает, что наилучшие значения

показателя коррозии получены по вариантам 3-7,9 и 11, но меньшее время обработки, полученное по вариантам 3-6. дает возможность считать эти варианты наилучшими и наиболее оптимальными

для реализации предлагаемого способа дробеструйной обработки.

Использование предлагаемого способа дробеструйной обработки поверхности из- делий стальной и алюминиевой дроби обеспечивает по сравнению с известным способом следующие преимущества.

Повышение коррозионной стойкости обработанной поверхности изделия, что су- 5 щественно влияет на повышение качественного состояния поверхностного слоя.

Кроме того, вследствие удаления остатков загрязнений в процессе обработки поверхности увеличивается производительность дробеструйной обработки.

Формула изобретения

Способ дробеструйной обработки изделий, при котором на поверхность изделий подают стальную и алюминиевую дробь различного диаметра, отличающийся

тем, что, с целью повышения эффективности обработки, дробь подают на поверхность изделия в виде смеси с 25...30%-ным весовым содержание алюминиевой дроби, причем диаметр последней выбирают в 2-3 раза меньшим диаметра стальной дроби.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087583C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 1996 |

|

RU2121660C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, ПОЛУЧЕННЫХ ХОЛОДНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2016 |

|

RU2658563C2 |

| Способ очистки металлических поверхностей | 1990 |

|

SU1812085A1 |

| Способ обработки зубьев пил | 1986 |

|

SU1389950A1 |

| Способ дробеструйной обработки металлических поверхностей | 1986 |

|

SU1395467A1 |

| ШИХТА ДЛЯ ТЕРМИТНОЙ НАПЛАВКИ | 2003 |

|

RU2244614C1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| Способ определения критических скоростей дроби в дробеструйных установках и устройство для осуществления способа | 1950 |

|

SU91332A1 |

Использование: при очистке поверхности от дефектов, окалины, подготовке поверхности под покрытие и для упрочнения металлических изделий. Сущность изобретения: стальную и алюминиевую дроби различного диаметра подают на поверхность изделий в виде смеси, в которой 25...30% весового содержания составляет алюминиевая дробь, причем диаметр последнего выбирают в 2-3 раза меньшим диаметра стальной дроби. 1 табл.

| Способ поверхностного упрочнения деталей | 1984 |

|

SU1266720A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-12-07—Публикация

1991-02-07—Подача