Изобретение относится к машиностроению и может быть использовано для повышения усталостных характеристик деталей.

Известен способ упрочнения деталей из жаропрочных сплавов, качество упрочнения достигается тем, что наклеп создается ударом детали о дробь, взвешенную в вязкой жидкости [а.с. №140585].

Недостатком описанного способа является недостаточно высокое качество упрочнения.

Известен способ обработки деталей микрошариками (а. с. №872595). Для повышения долговечности изделий широко применяются методы поверхностного пластинчатого деформирования (ППД) - обкатка роликами и шариками, дробе- и гидродробеструйная обработка с использованием стальных шариков, а также микрошариков. При упрочнении микрошариками диаметром 0,16-0,20 мм, благодаря их малой массе, обеспечивается высокая скорость полета рабочих шариков. При этом поверхностный слой формируется при скоростях деформации на 1-2 порядка выше. Это дает возможность получить достаточно высокую кинетическую энергию соударения движущихся шариков с обрабатываемой деталью и создать в поверхностном слое необходимый уровень остаточных напряжений.

Однако этот способ не дает глубокой и мощной эпюры остаточных напряжений.

Наиболее близким техническим решением к заявляемому изобретению является способ обработки деталей, основанный на том, что упрочнение осуществляют в два этапа: на первом этапе обрабатывают поверхность шариками, а затем микрошариками (а.с. №1453775).

Недостатком способа также является недостаточно высокое качество упрочнения.

Технический результат изобретения - повышение качества упрочнения поверхностей деталей различного размера и конфигурации за счет формирования благоприятной эпюры сжимающих остаточных напряжений с большой глубиной и максимумом на поверхности.

Технический результат достигается тем, что в способе обработки деталей, при котором осуществляют упрочнение деталей шариками и микрошариками, упрочнение одновременно проводят смесью шариков диаметром от 0,5 до 5 мм и микрошариков диаметром от 0,10-0,02 мм.

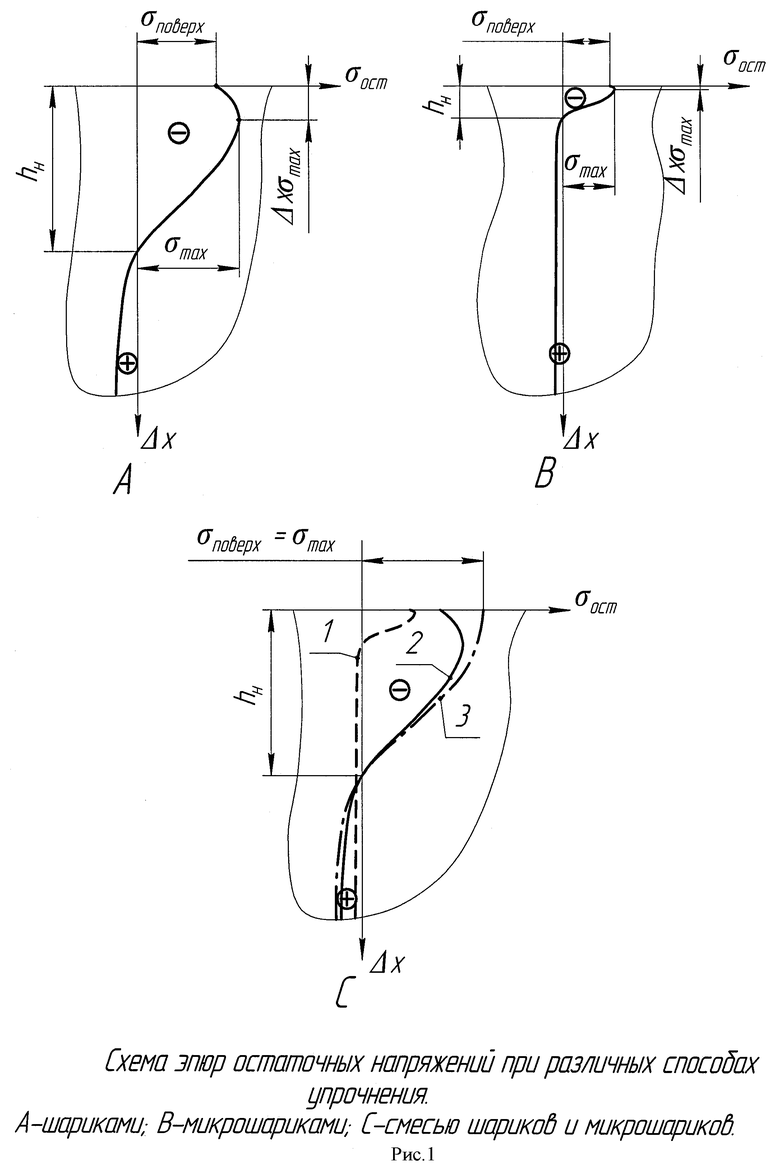

На рис.1 изображены схемы эпюр остаточных напряжений в поверхностном слое образцов. Так на эпюре А - упрочнение шариками, видно, что эпюра имеет подповерхностный максимум сжимающих остаточных напряжений, т.е. на поверхности, которая является наиболее ответственной за качество и долговечность детали, имеется спад остаточных напряжений.

На эпюре В - упрочнение микрошариками показано δост, очевидно, что у поверхности наблюдается небольшое уменьшение остаточных напряжений.

При обработке поверхности смесью шариков и микрошариков практически δост. поверх ≈δост.

Лопатки конкретного авиационного двигателя из титанового сплава ВТ-9 обрабатывались смесью шариков диаметром 2 мм и микрошариков 0,05 мм из стали ШХ15 твердостью HRC 60-64 в течение 5 мин при давлении 0,6МПа на дробеструйной установке. В результате в поверхностном слое сформировалась эпюра остаточных напряжений с максимумом на поверхности 380 МПа. Испытания на усталостную прочность показали ее прирост на 35%. С целью повышения пластичности материала упрочняемой детали в процессе самого упрочнения можно нагревать деталь (упрочнение с подогревом). Нагрев должен быть до температуры не выше начала структурно-фазовых превращений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2651847C1 |

| Способ гидродробеструйного упрочнения деталей | 2020 |

|

RU2748597C1 |

| Способ упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей | 2020 |

|

RU2743500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| Способ упрочняющей обработки локальных участков поверхностей деталей роторов | 2019 |

|

RU2709072C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛА ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ | 2020 |

|

RU2746851C1 |

| Сталь | 1990 |

|

SU1717668A1 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВИДА ОБРАБОТКИ ДЕТАЛИ | 2005 |

|

RU2287146C1 |

Изобретение относится к машиностроению и может быть использовано для упрочнения деталей. Осуществляют упрочнение деталей смесью шариков диаметром от 0,5 до 5 мм и микрошариков диаметром от 0,10-0,02 мм твердостью HRC 60-64 при давлении 0,6 МПа. В результате повышается качество упрочненной поверхности детали. 1 ил., 1 пр.

Способ упрочнения деталей, включающий обработку деталей шариками и микрошариками, отличающийся тем, что обработку проводят одновременно смесью шариков диаметром от 0,5 до 5 мм и микрошариков диаметром от 0,10-0,02 мм твердостью HRC 60-64 при давлении 0,6 МПа.

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1987 |

|

SU1453775A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2157749C2 |

| RU 2002108221 А, 20.11.2003 | |||

| JP 2002001662 А, 08.01.2002. | |||

Авторы

Даты

2012-05-10—Публикация

2009-09-07—Подача