ю

а с j

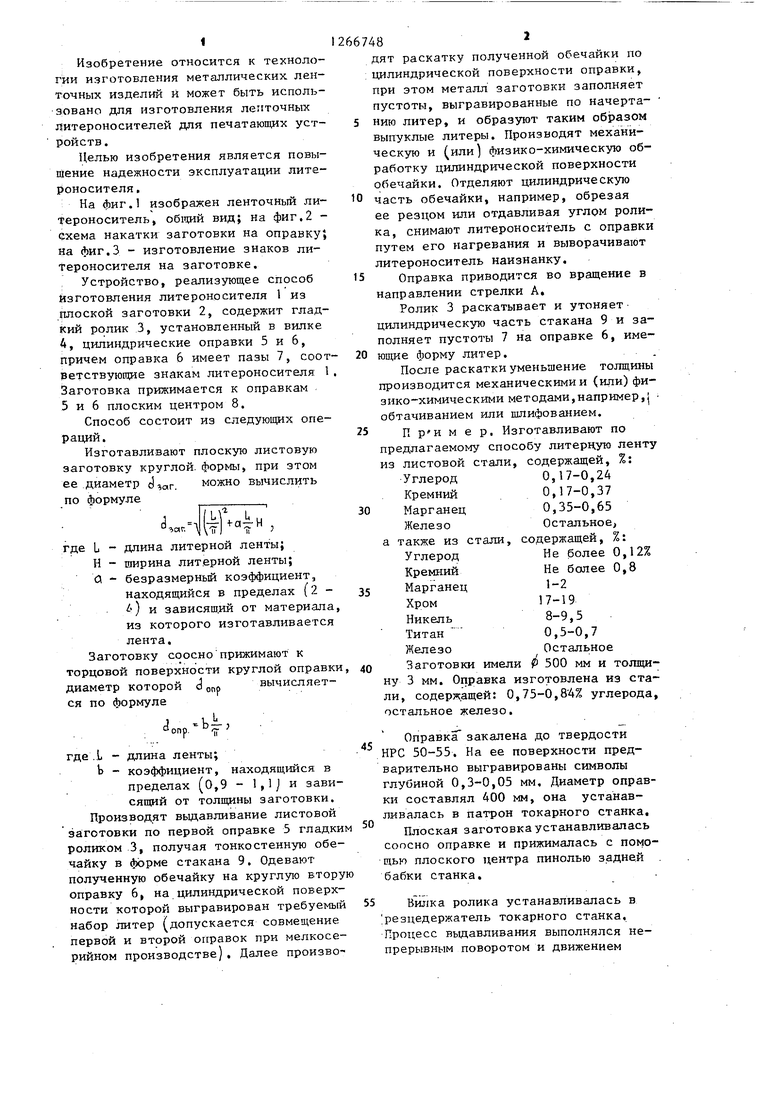

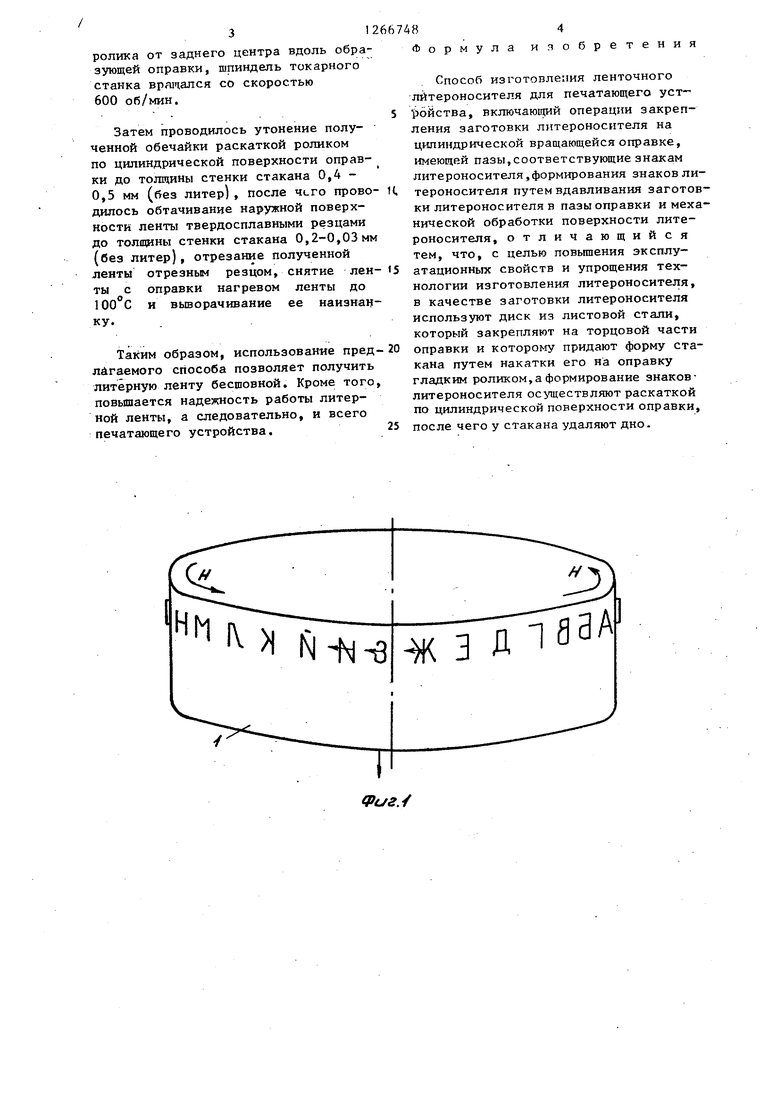

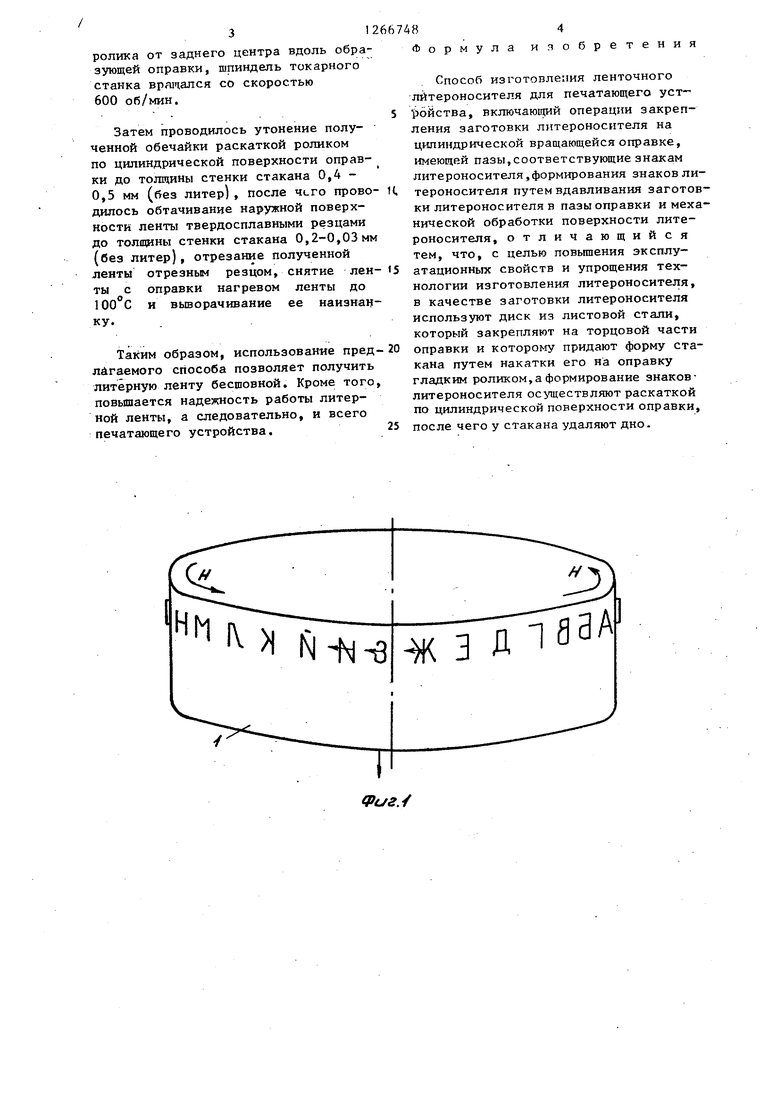

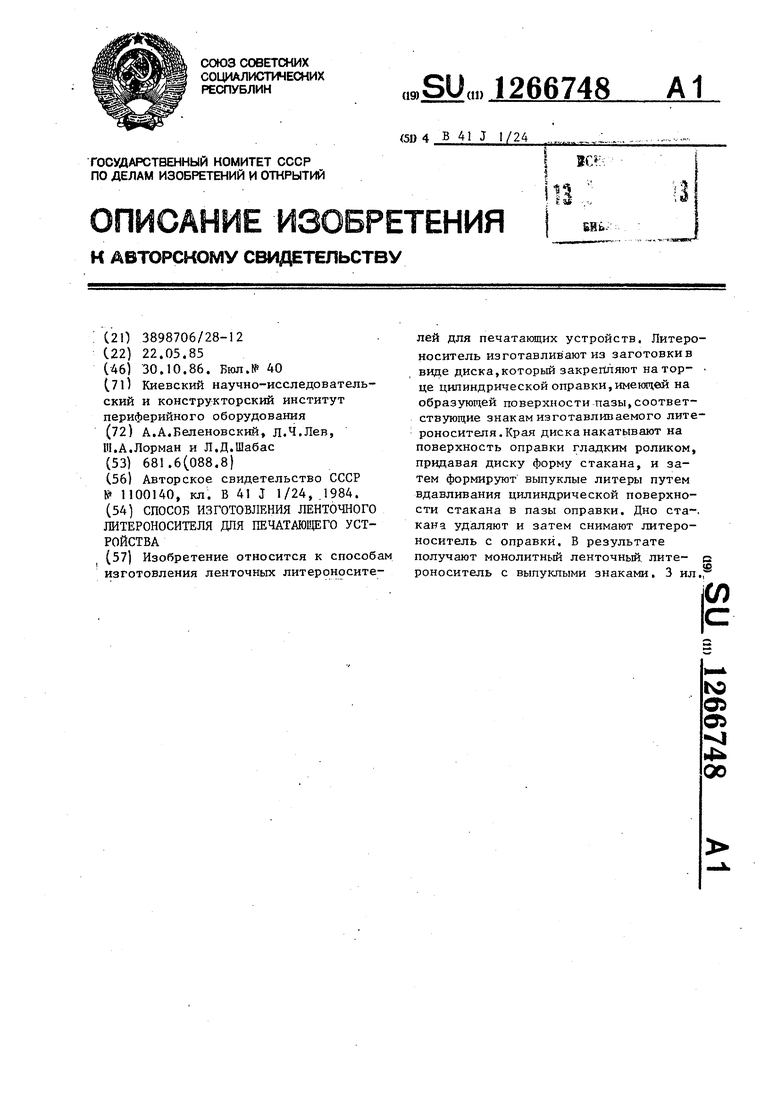

00 Изобретение относится к технологии изготовления металлических ленточных изделий и может быть использовано для изготовления ленточных литероносителей для печатающих устройств. Целью изобретения является повышение надежности эксплуатации литероносителя , На фиг.1 изображен ленточный лиtepoнocитeль, об1ций вид; на фиг.2 схема накатки заготовки на оправку, на фиг.З - изготовление знаков литероносителя на заготовке. Устройство, реализующее способ изготовления литероносителя 1 из плоской заготовки 2, содержит гладкий РО1ЛИК 3, установленный в вилке 4, цилиндрические оправки 5 и 6, причем оправка 6 имеет пазы 7, соот ветствующие знакам литероносителя 1 Заготовка прижимается к оправкам 5 и 6 плоским центром 8. Способ состоит из следующих операций. Изготавливают плоскую листовую заготовку круглой, формы, при этом ее диаметр ,о,г, можно вычислить по формуле . где L - длина литерной ленты; Н - ширина литерной ленты; О безразмерньй коэффициент, находящийся в пределах (2 ) и зависящий от материала из которого изготавливается лента. Заготовку соосноприжимают к торцовой поверхности круглой оправк диаметр которой d вычисляется по формуле , L onp.b-j где.1 - длина ленты; b - коэффициент, находящийся в пределах (0,9 - l,lj и зави сящий от толщины заготовки. Производят выдавливание листовой заготовки по первой оправке 5 гладк роликом 3, получая тонкостенную обе чайку в форме стакана 9. Одевают полученную обечайку на круглую втор оправку 6, на цилиндрической поверх ности которой выгравирован требуемы набор литер (допускается совмещение первой и второй оправок при мелкосе рийном производстве), Далее произво 48 дят раскатку полученной обечайки по цилиндрической поверхности оправки, при этом металл заготовки заполняет пустоты, выгравированные по начертанию литер, и образуют таким образом выпуклые литеры. Производят механическую и (или) физико-химическую обработку цилиндрической поверхности обечайки. Отделяют цилиндрическую часть обечайки, например, обрезая ее резцом или отдавливая углом ролика, снимают литероноситель с оправки путем его нагревания и выворачивают литероноситель наизнанку. Оправка приводится во вращение в направлении стрелки А, Ролик 3 раскатывает и утоняет цилиндрическую часть стакана 9 и заполняет пустоты 7 на оправке 6, имеющие форму литер. После раскатки уменьшение толщины производится механическими и (или) физико-химическими методами,например,| обтачиванием или шлифованием. П ри м е р. Изготавливают по предлагаемому способу литерную ленту из листовой стали, содержащей, %: Углерод 0,17-0,24 Кремний 0,17-0,37 Марганец 0,35-0,65 ЖелезоОстальное, а также из стали, содержащей, %: Углерод Не более 0,12% Кремний Не более 0,8 Марганец 1-2 Хром17-19 Никель8-9,5 Титан 0,5-0,7 ЖелезоОстальное Заготовки имели Р 500 мм и толщину 3 мм. Оправка изготовлена из стали, содержащей: 0,75-0,84% углерода, остальное железо. Оправка закалена до твердости НРС 50-55. На ее поверхности предварительно выгравированы символы глубиной 0,3-0,05 мм. Диаметр оправки составлял 400 мм, она устанавливалась в патрон токарного станка. Плоская заготовка устанавливалась соосно оправке и прижималась с помощью плоского центра пинолью задней . бабки станка. Вилка ролика устанавливалась в резцедержатель токарного станка. Процесс выдавливания выполнялся непрерывным поворотом и движением ролика от заднего центра вдоль образующей оправки, шпиндель токарного станка вршдался со скоростью 600 об/мин. Затем проводилось утонение полученной обечайки раскаткой роликом по цилиндрической поверхности оправки до толщины стенки стакана 0,4 0,5 мм ((тез литер) , после чего проводилось обтачивание наружной поверхности ленты твердосплавными резцами до толщины стенки стакана 0,2-0,03 мм (без литер), отрезание полученной ленты отрезным резцом, снятие леноправки нагревом ленты до и выворачивание ее наизнанку. Таким образом, использование предлягаемого способа позволяет получить литерную ленту бесшовной. Кроме того, повьшается надежность работы литерной ленты, а следовательно, и всего печатающего устройства. 1

кана путем накатки его на оправку гладким роликом,а формирование знаковлитероносителя ос: тцествляют раскаткой по цилиндрической поверхности оправки, после чего у стакана удаляют дно. 8 р е т е и и я мула Способ изготовления ленточного литероносителя для печатающего устТройства, включающий операции закрепления заготовки литероносителя на ципиндрической вращающейся оправке, имеющей пазы,соответствующие знакам литероносителя,формирования знаков литероносителя путем вдавливания заготовки литероносителя в пазы оправки и механической обработки поверхности литероносителя, отличающийся тем, что, с целью повышения эксплуатационных свойств и упрощения технологии изготовления литероносителя, в качестве заготовки литероносителя используют диск из листовой стали, который закрепляют на торцовой части оправки и которому придают форму ста

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литероносителя для печатающего устройства | 1983 |

|

SU1227503A1 |

| Литероноситель печатающего устройства и способ его изготовления | 1982 |

|

SU1207803A1 |

| Способ изготовления бесконечной литерной ленты для печатающего устройства | 1982 |

|

SU1100140A1 |

| БЛОК ПЕЧАТИ КАССОВОГО АППАРАТА | 1994 |

|

RU2069388C1 |

| Способ изготовления детали типа "стакан" | 2017 |

|

RU2650023C1 |

| Печатающий механизм | 1987 |

|

SU1603411A1 |

| Печатающее устройство | 1986 |

|

SU1359160A1 |

| ПИШУЩАЯ МАШИНА | 1950 |

|

SU96147A1 |

| Печатающий механизм устройствадля ВыбОРОчНОгО пЕчАТАНия | 1978 |

|

SU797913A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

Изобретение относится к способам изготовления ленточных литероносителей для печатающих устройств. Литероноситель изготавливают из заготовкив виде диска,который закрепляют на тор- це цилиндрической оправки,имеющей на образующей поверхности пазы,соответствующие знакам изготавливаемого литероносителя.Края диска накатывают на поверхность оправки гладким роликом, придавая диску форму стакана, и затем формируют выпуклые литеры путем вдавливания цилиндрической поверхности стакана в пазы оправки. Дно ста-, кана удаляют и затем снимают литероноситель с оправки. В результате получают монолитный ленточньй лите- Q ю роноситель с выпуклыми знаками. 3 ил., (Л с

| Способ изготовления бесконечной литерной ленты для печатающего устройства | 1982 |

|

SU1100140A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1986-10-30—Публикация

1985-05-22—Подача