to

О5

о

СХ5

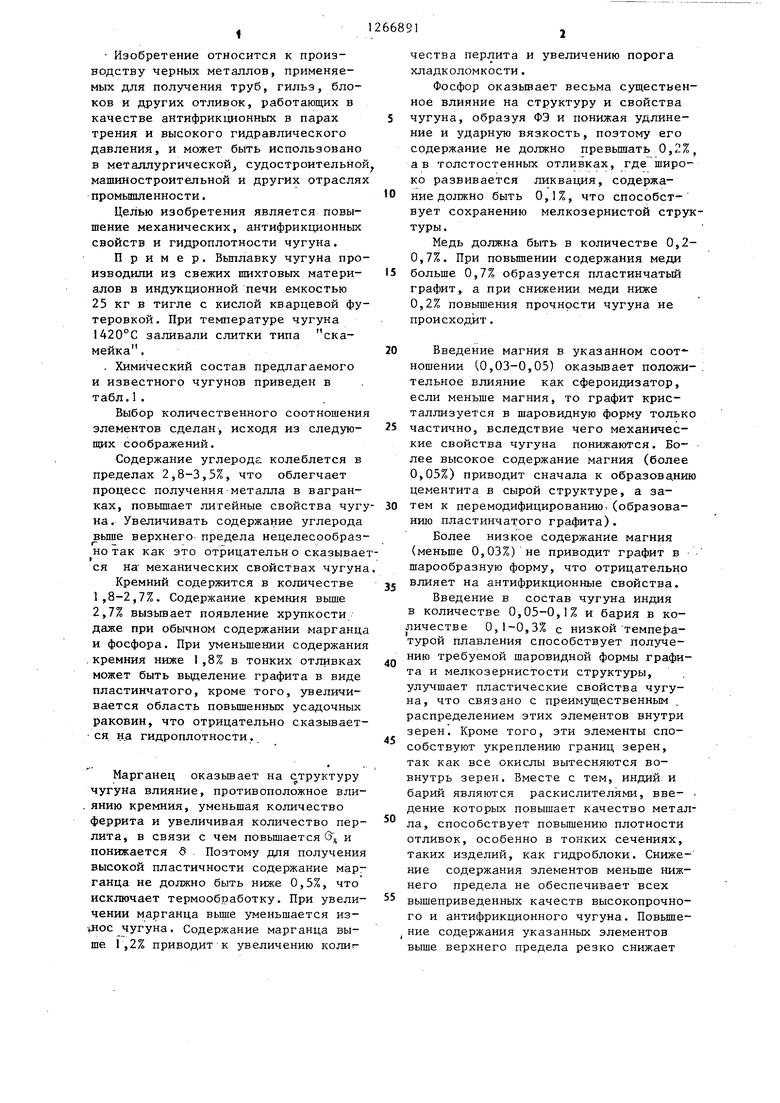

;о - Изобретение относится к производству черных металлов, применяемых для получения труб, гильз, блоков и других отливок, работающих в качестве антифрикционных в парах трения и высокого гидравлического давления, и может быть использовано в металлургической судостроительной машиностроительной и других отраслях промьшшенности. Целью изобретения является повышение механических, антифрикционных свойств и гидроплотности чугуна. Прим е р. Вьшлавку чугуна про изводили из свежих шихтовых материалов в индукционной печи емкостью 25 кг в тигле с кислой кварцевой фу теровкой. При температуре чугуна заливали слитки типа скамейка . . Химический состав предлагаемого и известного чугунов приведен в табл.1. Выбор количественного соотношени элементов сделан, исходя из следующих соображений. Содержание углерода колеблется в пределах 2,8-3,5%, что облегчает процесс получения металла в вагранках, повьппает литейные свойства чуг на. Увеличивать содержание углерода вьш1е верхнего предела нецелесообраз но так как это отрицательно сказывае ся на механических свойствах чугун Кремний содержится в количестве 1,8-2,7%. Содержание кремния вьше 2,7% вызьшает появление хрупкости даже при обычном содержании марганц и фосфора. При уменьшении содержани .кремния ниже 1,8% в тонких отливках может быть выделение графита в виде пластинчатого, кроме того, увеличивается область повышенных усадочных раковин, что отрицательно сказывает ся на гидроплотности. Марганец оказьюает на структуру чугуна влияние, противоположное вли. янию кремния, уменьшая количество феррита и увеличивая количество перлита, в связи с чем повьш1ается О, и понижается д Поэтому для получения высокой пластичности содержание марганца не должно быть ниже 0,5%, что исключает термообработку. При увеличении марганца вьше уменьшается чугуна. Содержание марганца выше 1,2% приводит к увеличению колигчества перлита и увеличению порога хладколомкости. Фосфор оказьшает весьма существенное влияние на структуру и свойства чугуна, образуя ФЭ и понижая удлинение и ударную вязкость, поэтому его содержание не должно превьш1ать 0,2%, а в толстостенных отливках, где широко развивается ликвация, содержание должно быть 0,1%, что способствует сохранению мелкозернистой структуры . Медь должна быть в количестве 0,20,7%. При повьш1ении содержания меди больше 0,7% образуется пластинчатый графит, а при снижении меди ниже 0,2% повышения прочности чугуна не происходит. Введение магния в указанном соот ношении (0,03-0,05) оказьшает положительное влияние как сфероидизатор, если меньше магния, то графит кристаллизуется в шаровидную форму только частично, вследствие чего механические свойства чугуна понижаются. Более высокое содержание магния (более 0,05%) приводит сначала к образованию цементита в сырой структуре, а затем к перемодифицированию.(образованию пластинчатого графита). Более низкое содержание магния (меньше 0,03%) не приводит графит в шарообразную форму, что отрицательно влияет на антифрикционные свойства. Введение в состав чугуна индия в количестве 0,05-0,1% и бария в коичестве 0,1-0,3% с низкойтемпературой плавления способствует получению требуемой шаровидной формы графита и мелкозернистости структуры, улучшает пластические свойства чугуна, что связано с преимущественным распределением этик элементов внутри зерен. Кроме того, эти элементы способствуют укреплению границ зерен, так как все окислы вытесняются вовнутрь зерен. Вместе с тем, индий, и барий являются раскислителями, вве- . дение которых повышает качество металла, способствует повьшению плотности отливок, особенно в тонких сечениях, таких изделий, как гидроблоки. Снижение содержания элементов меньше нижнего предела не обеспечивает всех вышеприведенных качеств высокопрочного и антифрикционного чугуна. Повьш1ение содержания указанных элементов выше верхнего предела резко снижает

ластические свойства чугуна за счет выделения окислов, индия и бария на границах зерен.

Из полученных слитков изготовляли образцы для исследования механических 5 антифрикционных свойств чугуна. Кроме того, изготовляли пробы на гидроплотность .

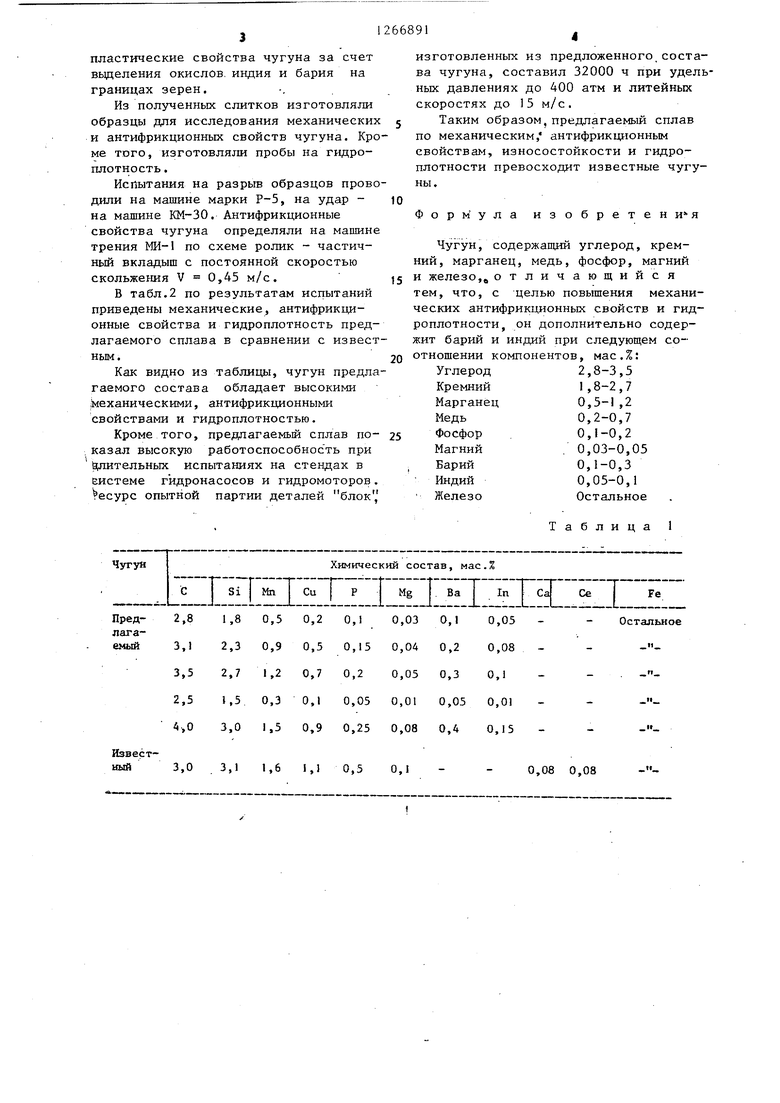

Испытания на разрыв образцов проводили на машине марки Р-5, на удар - ю на машине КМ-30. Антифрикционные свойства чугуна определяли на машине трения МИ-1 по схеме ролик - частичный вкладыш с постоянной скоростью скольже шя V 0,45 м/с.

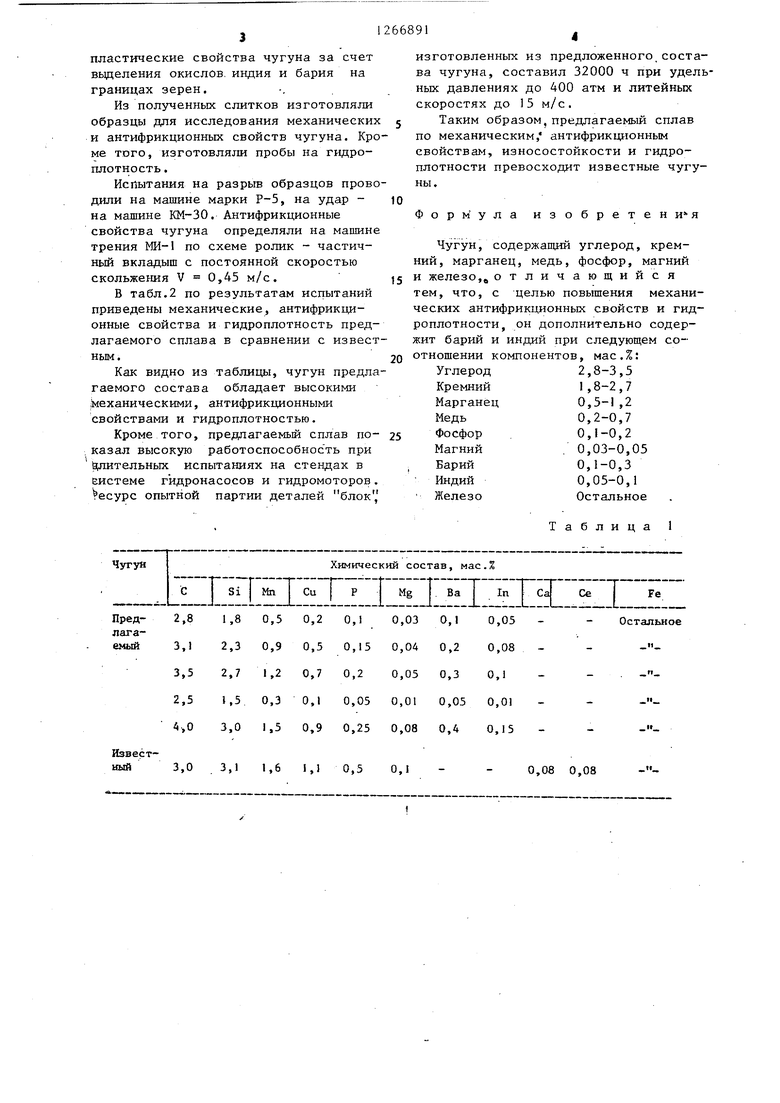

В табл.2 по результатам испытаний приведены механические, антифрикционные свойства и гидроплотность предлагаемого сплава в сравнении с известным .20

Как видно из таблицы, чугун предлагаемого состава обладает высокими kexaHH4ecKHMH, антифрикционными свойствами и гидроплотностью.

Кроме того, предпагаемьй сплав по- 25 казал высокую работоспособность при йщительных испытаниях на стендах в Еистеме гидронасосов и гидромоторов.

изготовленных из предложенного состава чугуна, составил 32000 ч при уделных давлениях до 400 атм и литейных скоростях до 15 м/с.

Таким образом, предлагаемый сплав по механическим, антифрикционным свойствам, износостойкости и гидроплотности превосходит известные чугуны.

Формула изобретен и я

Чугун, содержащий углерод, кремний, марганец, медь, фосфор, магний и железо,в отличающийся тем, что, с целью повышения механических антифрикционных свойств и гидроплотности, он дополнительно содержит барий и индий при следующем соотношении компонентов, мас.%:

Углерод 2,8-3,5

Кремний1,8-2,7

Марганец 0,5-1,2

Медь0,2-0,7

Фосфор0,1-0,2

Магний . 0,03-0,05

Барий0,1-0,3

Индий0,05-0,1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1987 |

|

SU1475964A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

Изобретение относится к Области производства черных металлов, применяемых для получения отливок, рабо- танщих в парах трения при высокой скорости и больших гидравлических давлениях. Целью изобретения является повышение механических, антифрикционных свойств и гидроплотности чугунных отливок. Предложенный чугун содержит, мас,%: углерод 2,83,5; кремний 1,8-2,7; марганец 0,5Г,2; медь 0,2-0,7; фосфор 0,1-0,2; магний 0,03-0,05; барий 0,1-0,3; индий 0,05-0,1; железо остальное. с 2 табл.®

| .Патент США № 4194906, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1982 |

|

SU1046319A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-30—Публикация

1984-12-10—Подача