пленок осуществляют при одинаковой температуре в пределах 400-460°С.

6, Способ по п. 3, отличаю щи и с я тем, что нагрев одной из внешних поверхностей совмещенных пленок осуществляют при температуре, на 20-30 С превышающей температуру нагрева другой внешней поверхности.

7, Аппарат для изготовления армированной мембраны, содержащий раму, смонтированные на ней средства для подачи непрерывного пленочного полотна и Контактирующего с ним одной стороной непрерывного полотна армирующей ткани, гибкий бесконечный элемент для вертикальной транспортировки комплекта полотен, причем элемент выполнен по всей длине перфорированным и со средствами его перемещения , вакуумное приспособление для удаления, воздуха между слоями полотен, контактирующее с перфорированным элементом, группу излучающих нагревателей, размещенных над поверхностью пленочного полотна, и приводной барабан для намотки армированного полотна, о т л ичающийся тем, что,, с целью

обеспечения непрерывного формования ионообменной мембраны, он снабжен средством для подачи дополнительного непрерывного пленочного полотна, контактирующего с противоположной стороной армирующего полотна, дополнительным гибким бесконечным элементом, причем каждьй из элементов выполнен в виде двух ремней, расположенньпс с возможностью зацепления кромок противоположных сторон комплекта полотен, один из которых выполнен с перфорацией, а вакуумное приспособление вьшолнено в виде камер со щелями, размещенными под каждым перфорированным ремнем дополнительной группой излучающих нагревателей, размещенной со стороны дополнительного пленочного полотна, причем каждая группа нагревателей установлена в виде клина, острие которого обращено навстречу направлени транспортирования комплекта полотен для прогрева в первую очередь центральной части комплекта с последующи прогревом в направлении его кромок для оплавления комплекта в армированную мембрану, и средствами для направления комплекта полотен между группами излучающих нагревателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катионообменная мембрана для электрохимических процессов | 1982 |

|

SU1774967A3 |

| Электролитическая ячейка для хлорщелочного электролиза | 1978 |

|

SU1165239A3 |

| Способ получения катионопроницаемого разделителя | 1976 |

|

SU904529A3 |

| Электролизер для получения хлора и раствора гидроокиси щелочного металла | 1978 |

|

SU1075986A3 |

| Способ получения фторированных ионообменных карбоксилсодержащих полимеров | 1978 |

|

SU784786A3 |

| Способ получения катионообменного полимера | 1974 |

|

SU550985A3 |

| Способ получения хлора и щелочи | 1975 |

|

SU1106448A3 |

| Пленочный материал со слоистой структурой | 1982 |

|

SU1436894A3 |

| Ткань для защитной одежды | 1988 |

|

SU1602388A3 |

| Комбинированная мембрана | 1975 |

|

SU710519A3 |

1. Ионообменная мембрана, включающая армирующую ткань из моноволокна на основе перфторуглеродного полимера, расположенную между слоями перфторированных полимеров с ионнообменными группами, отличающаяся тем, что, с целью увеличения выхода по току при использовании мембраны в процессе электролиза, она содержит два слоя перфторированных полимеров с сульфо- или карбоксильными группами в боковых цепях или один слой с сульфо- и один слой с карбоксильными группами в боковых цепях, или два слоя из перфторированных полимеров с. сульфогруппами в боковых цепях и дополнительный наружньй слой из перфторированного полимера с карбоксильными группами в боковых цепях, расположенный на слое с сульфогруппами, причем каждьш слой перфторированного полимера с ионнообменными группами имеет равномерную толщину 0,025-0,05 мм с отклонением ее i10% на 70% площади каждоге из 90% отверстий армирующей ткани, 2.Способ формования ионнообменной мембраны путем совмещения поверхностей пленок из Термопластичных перфторированных полимеров с сульфонильными или метилкарбоксилатными группа ш в боковых цепях и полотна армирующей ткани с соприкосновением из лицевых частей с последующим удалением воздуха из пространства между указанными ппепка -т и нагреванием внешних поверхностей пленок при температуре плавления последних, о тл и ч а -ю щ и и с я тем, что, с целью проведения непрерывного формоСО вания, осуществляют перемещение совмещенных пленок полимера и полотна с армирующей ткани между ними в вертикальном положении с зацеплением кромок противоположных сторон совмещенных пленок и полотна, удаление воздуха и подачу тепла ведут от 1C центра поверхностей пленки к периферии, сформованную мембрану охлажо:) дают и подвергают гидролизу. 00 3.Способ по п. 2, отлич а- ю щ и и с я тем, что используют две пленки полимеров равной ТОЛЕЦИНЫ. 4.Способ по п. 3, отличающийся тем, что используют сн три пленки полимеров, причем общая толищна двух пленок на одной стороне полотна армирующей ткани больше толищны пленки полимера на другой его стороне. 5.Способ по п. 3, отлич аю щ и и с я тем, что нагрев обоих внешних поверхностей совмещенных

1

Изобретение относится к технологии получения ионообменных перфторированных мембран, укрепленных тканью, и может быть использовано в электролитических процессах получения щелочи и хлора.

Цель изобретения - увеличение выхода по току при использова,нии мембраны в процессе электролиза.

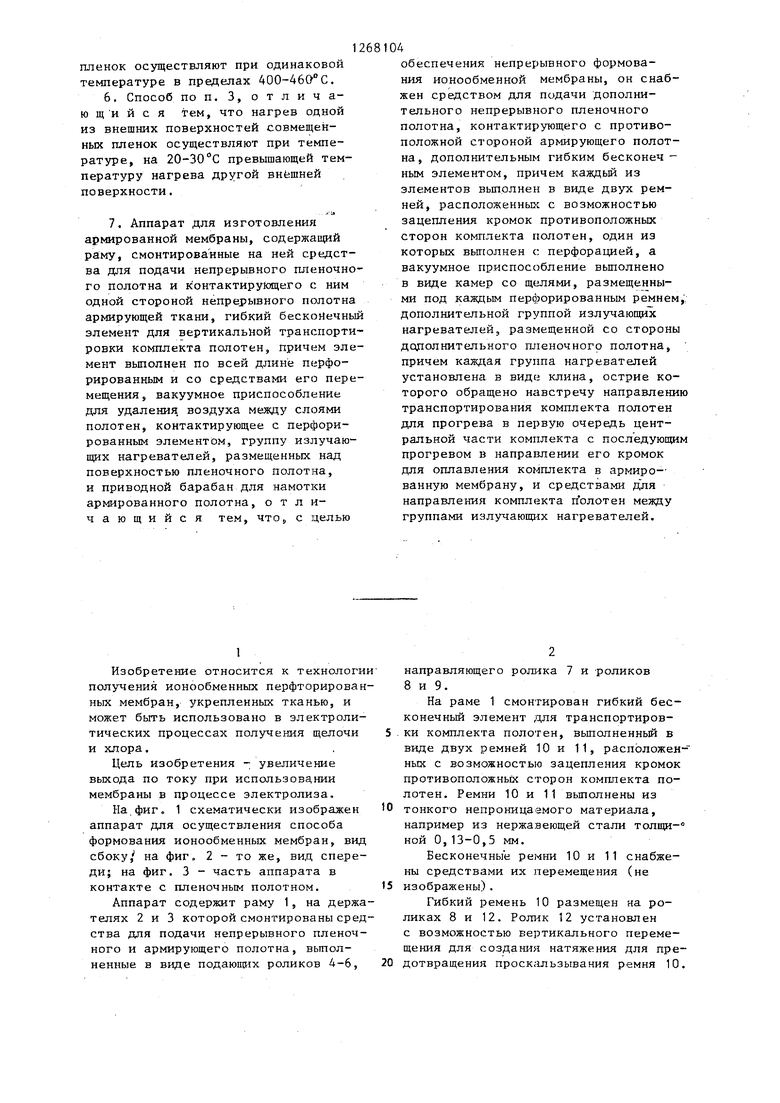

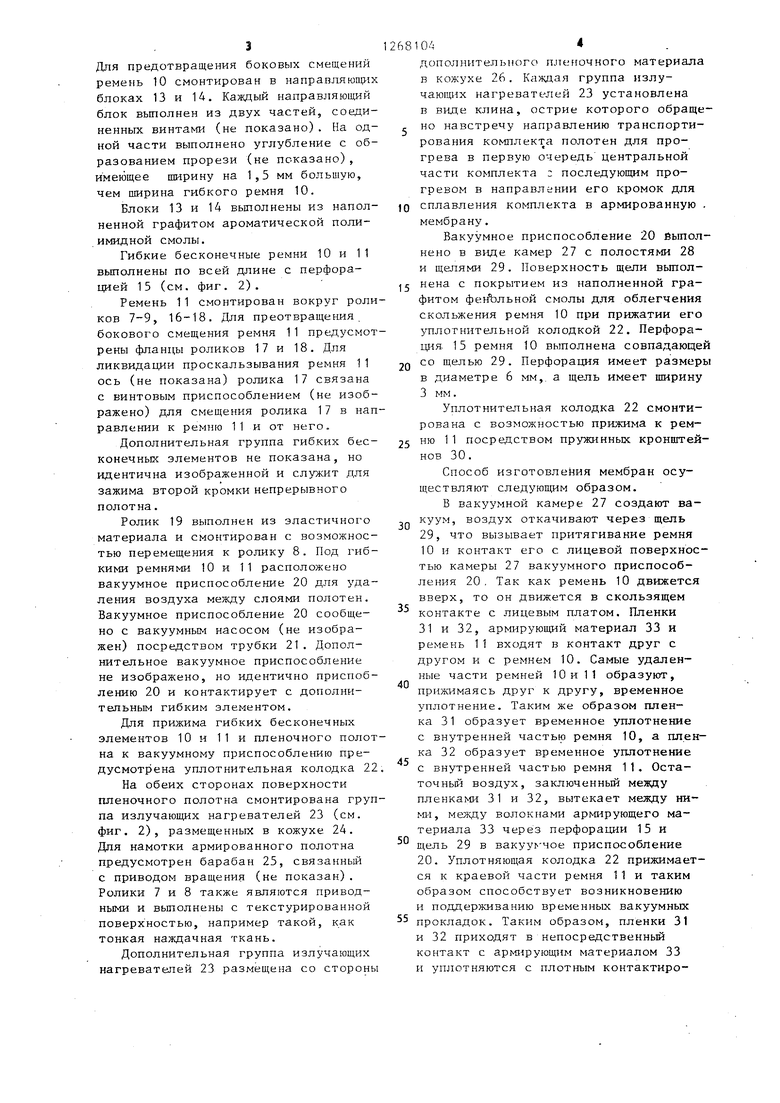

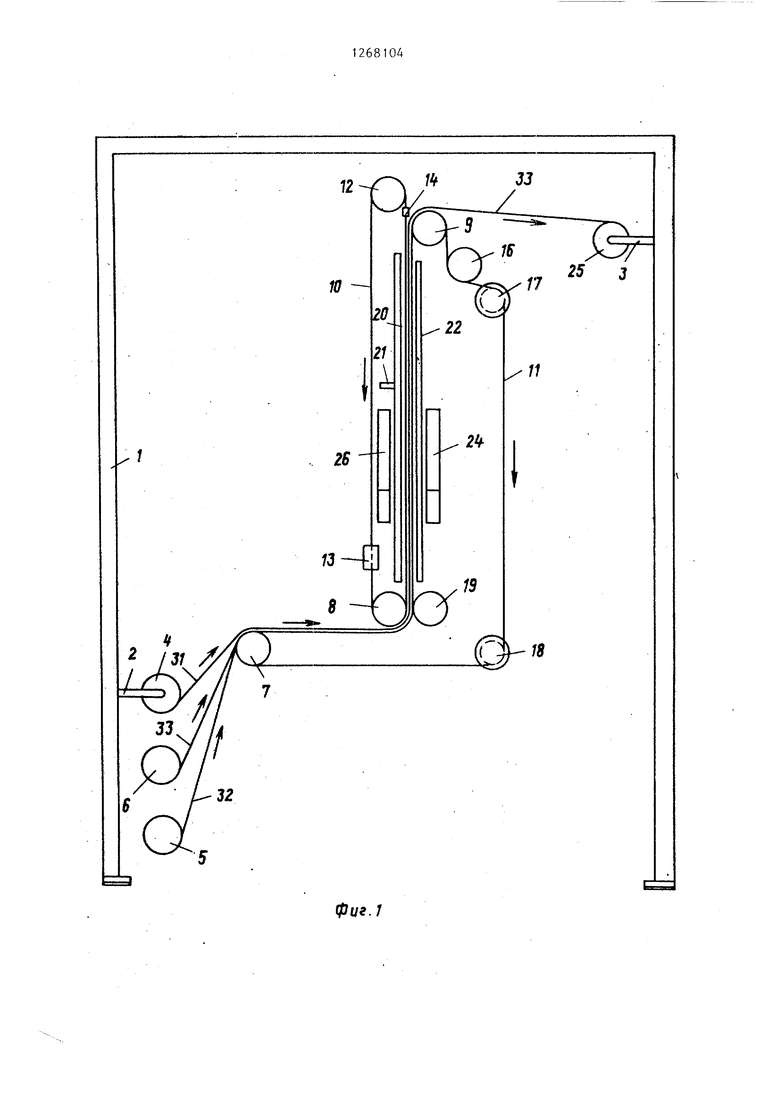

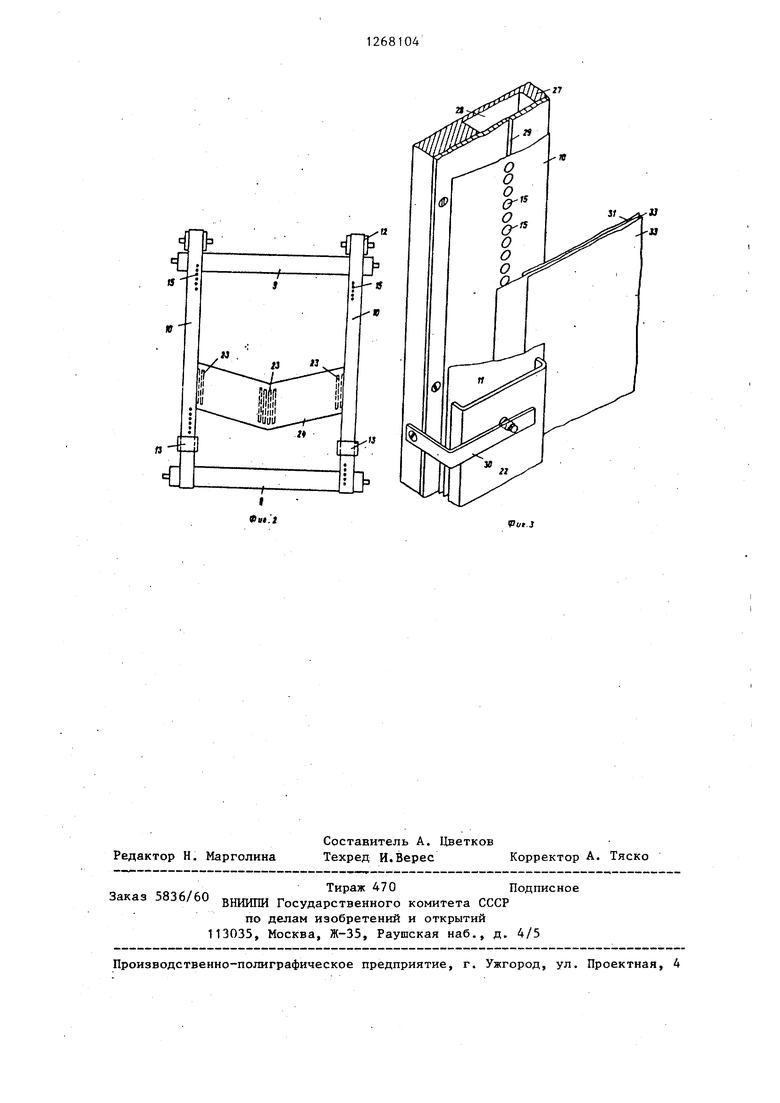

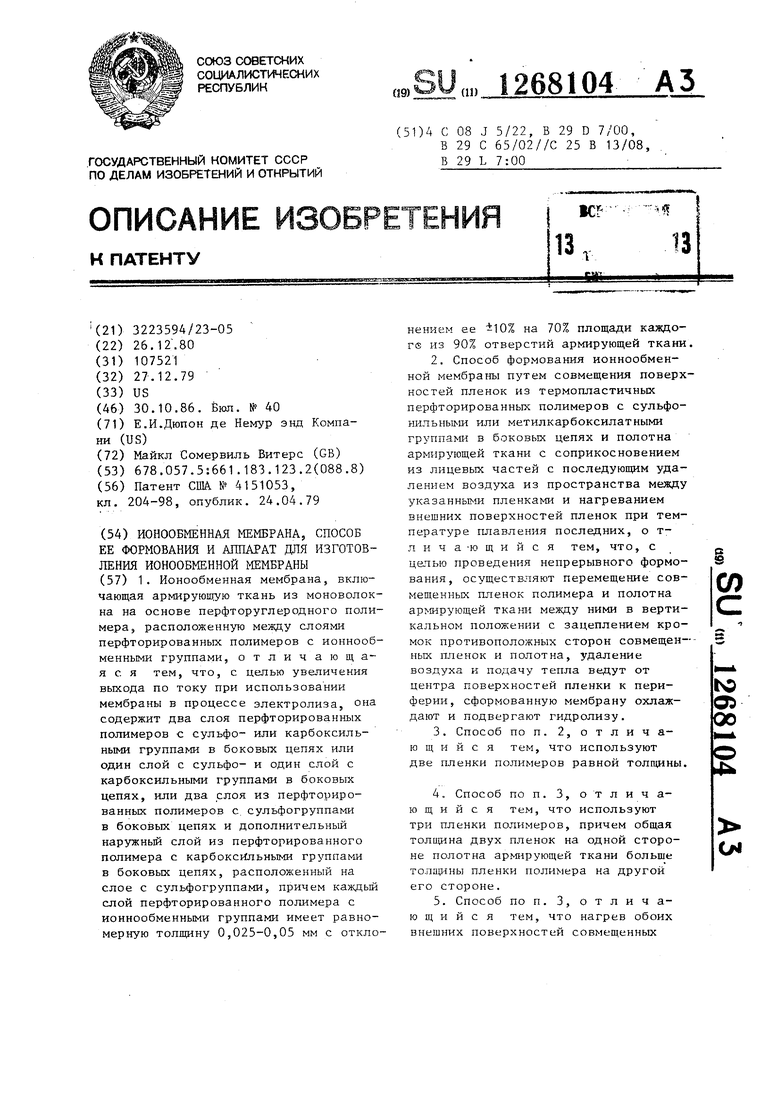

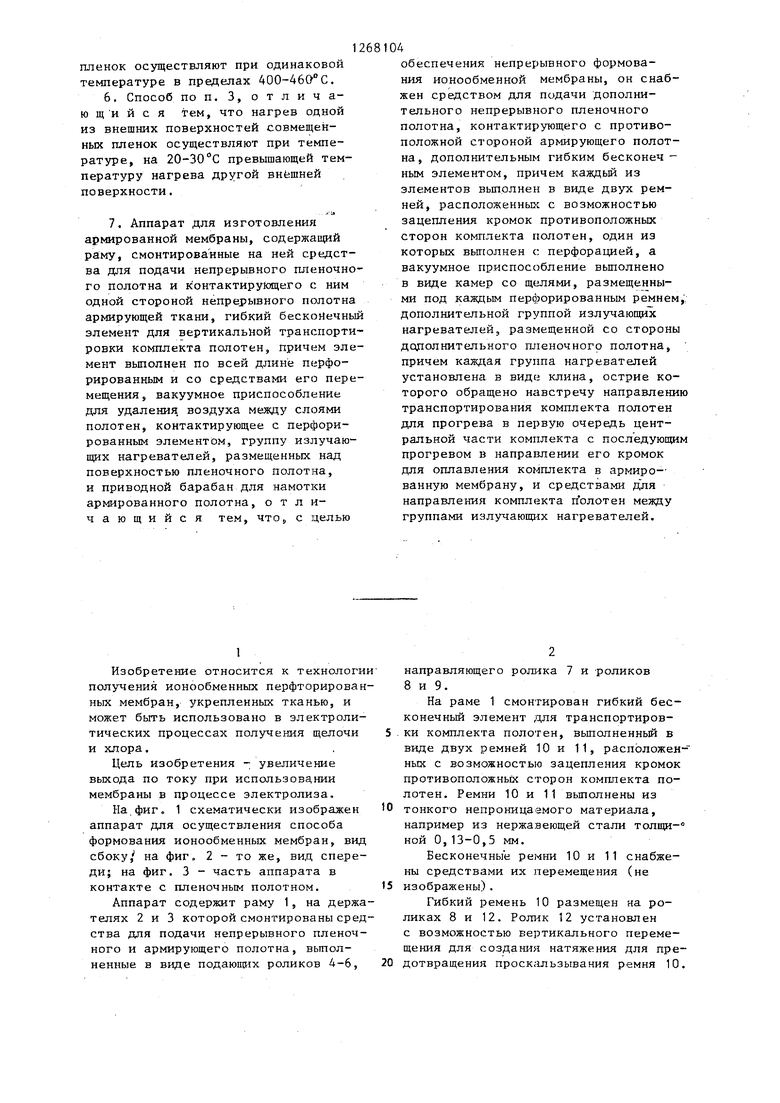

На.фиг„ 1 схематически изображен аппарат для осуществления способа формования ионообменных мембран, вид сбоку/ на фиг, 2 - то же, вид спереди; на фиг. 3 - часть аппарата в контакте с пленочным полотном.

Аппарат содержит раму 1, на держателях 2 и 3 которой смонтированы средства для подачи непрерывного пленочного и армирующего полотна, вьшолненные в виде подающих роликов 4-6,

направляющего ролика 7 и роликов 8 и 9.

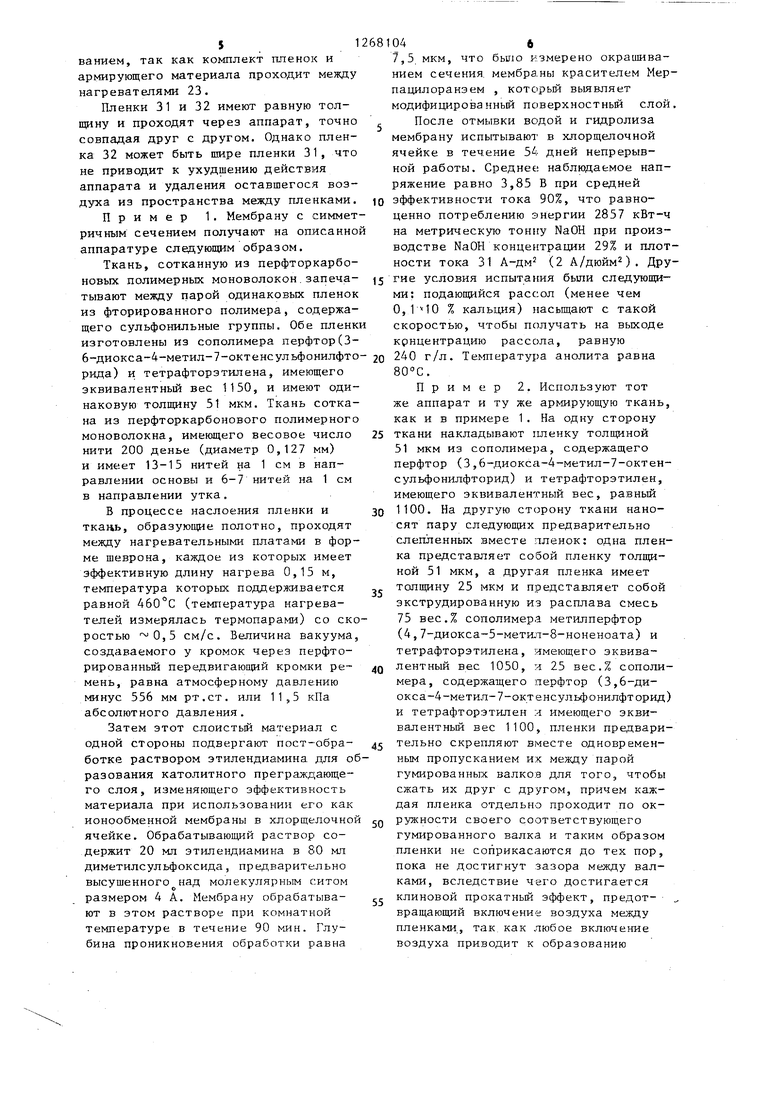

На раме 1 смонтирован гибкий бесконечный элемент для транспортировки комплекта полотен, вьшолненньй в виде двух ремней 10 и 11, расположенных с возможностью зацепления кромок противоположньСх сторон комплекта полотен. Ремни 10 и 11 выполнены из тонкого непроницаемого материала, например из нержавеющей стали толщиной О,13-0,5 мм.

Бесконечные ремни 10 и 11 снабжены средствами их перемещения (не изображены).

Гибкий ремень 10 размещен на роликах 8 и 12. Ролик 12 установлен с возможностью вертикального перемещения для создания натяжения для предотвращения проск;шьзывания ремня 10 Для предотвращения боковых смещений ремень 10 смонтирован в напранляюпги блоках 13 и 14. Каждый направляющий блок вьшолнен из двух частей, соеди ненных винтами (не показано). На од ной части выполнено углубление с об разованием прорези (не показано), имеющее ширину на 1,5 мм большую, чем щирина гибкого ремня 10. Блоки 13 и 14 выполнены из напол ненной графитом ароматической полиимидной смолы. Гибкие бесконечные ремни 10 и 11 выполнены по всей длине с перфорацией 15 (см. фиг. 2). Ремень 11 смонтирован вокруг роли ков 7-9, 16-18. Для преотвращения бокового смещения ремня 11 предусмо рены фланцы роликов 17 и 18. Для ликвидации проскальзывания ремня 11 ось (не показана) ролика 17 связана с винтовым приспособлением (не изоб ражено) для смещения ролика 17 в нап равлении к ремню 11 и от него. Дополнительная группа гибких бесконечных элементов не показана, но идентична изображенной и служит для зажима второй кромки непрерывного полотна. Ролик 19 выполнен из эластичного материала и смонтирован с возможностью перемещения к ролику 8. Под гибкими ремнями 10 и 11 расположено вакуумное приспособление 20 для удаления воздуха между слоями полотен. Вакуумное приспособление 20 сообщено с вакуумным насосом (не изображен) посредством трубки 21. Дополнительное вакуумное приспособление не изображено, но идентично приспоблению 20 и контактирует с дополнительным гибким элементом. Для прижима гибких бесконечных элементов 10 и 11 и пленочного полот на к вакуумному приспособлению предусмотрена уплотнительная колодка 22 На обеих сторонах поверхности пленочного полотна смонтирована груп па излучающих нагревателей 23 (см. фиг. 2), размещенных в кожухе 24. Для намотки армированного полотна предусмотрен барабан 25, связанный с приводом вращения (не показан). Ролики 7 и 8 также являются приводными и выполнены с текстурированной поверхностью, например такой, как тонкая наждачная ткань. Дополнительная группа излучающих нагревателей 23 размещена со стороны 10-- дополнительного п;теночного материала в кожухе 26. Каждая группа излучающих нагревателей 23 установлена в виде клина, острие которого обращено навстречу направлению транспортирования комплекта полотен для прогрева в первую очередь центральной части комплекта ; последующим прогревом в направлении его кромок для сплавления комплекта в армированную . мембрану. Вакуумное приспособление 20 выполнено в виде камер 27 с полостями 28 и щелями 29. Поверхность щели выполнена с покрытием из наполненной графитом фенЪльной смолы для облегчения скольжения ремня 10 при прижатии его уплотнительной колодкой 22. Перфорация 15 ремня 10 выполнена совпадающей со щелью 29. Перфорация имеет размеры в диаметре 6 мм,, а щель имеет ширину 3 мм. Уплотнительная колодка 22 смонтирована с возможностью прижима к ремню 11 посредством пружинных кронштейнов 30. Способ изготовления мембран осуществляют следующим образом. В вакуумной камере 27 создают вакуум, воздух откачивают через щель 29, что вызывает притягивание ремня 10 и контакт его с лицевой поверхностью камеры 27 вакуумного приспособления 20, Так как ремень 10 движется вверх, то он движется в скользящем контакте с лицевым платом. Пленки 31 и 32, армирующий материал 33 и ремень 11 входят в контакт друг с другом и с ремнем 10. Самые удаленные части ремней 10 и 11 образуют, прижимаясь друг к другу, временное уплотнение. Таким же образом пленка 31 образует временное уплотнение с внутренней частью ремня 10, а пленка 32 образует временное уплотнение с внутренней частью ремня 11. Остаточньй воздух, заключенньш между пленками 31 и 32, вытекает между ни№-i, между волокнами армирующего материала 33 через перфорации 15 и Е1,ель 29 в вакуу чое приспособление 20. Уплотняющая колодка 22 прижимается к краевой части ремня 11 и таким образом способствует возникновению поддерживанию временньк вакуумных рокладок. Таким образом, пленки 31 32 приходят в непосредственньм контакт с армирующим материалом 33 уплотняются с плотным контактироJванием, так как комплект пленок и армирующего материала проходит между нагревателями 23. Пленки 31 и 32 имеют равную толщину и проходят через аппарат, точно совпадая друг е другом. Однако пленка 32 может быть шире пленки 31, что не приводит к ухудшению действия аппарата и удаления оставшегося воздуха из пространства между пленками Пример 1. Мембрану с симмет ричным сечением получают на описанно аппаратуре следующим образом. Ткань, сотканную из перфторкарбоновых полимерных моноволокон.запечатывают между парой одинаковых пленок из фторированного полимера, содержащего сульфонильные группы. Обе пленк изготовлены из сополимера перфторСЗ6-диокса-4-метил-7-октенсульфонилфторида) и тетрафторзтилена, имеющего эквивалентный вес 1150, и имеют одинаковую толщину 51 мкм. Ткань соткана из перфторкарбонового полимерного моноволокна, имеющего весовое число нити 200 денье (диаметр 0,127 мм) и имеет 13-15 нитей на 1 см в направлении основы и 6-7 нитей на 1 см в направлении утка. В процессе наслоения пленки и ткань, образующие полотно, проходят между нагревательными платами в форме шеврона, каждое из которых имеет эффективную длину нагрева 0,15 м, температура которых поддерживается равной 460°С (температура нагревателей измерялась термопарами) со ско ростью ,5 см/с. Величина вакуума создаваемого у кромок через перфторированньш передвигающий кромки ремень, равна атмосферному давлению минус 556 мм рт.ст. или 11,5 кПа абсолютного давления. Затем этот слоистьй материал с одной стороны подвергают пост-обработке раствором этилендиамина для о разования католитного преграждающего слоя, изменяющего эффективность материала при использовании его как ионообменной мембраны в хлорщелочной ячейке. Обрабатывающий раствор содержит 20 мл этилендиамина в 80 мл диметилсульфоксида, предварительно высушенного над молекулярным ситом размером 4 А. Мембрану обрабатывают в этом растворе при комнатной температуре в течение 90 мин. Глубина проникновения обработки равна 04б 7,5 мкм, что было измерено окрашиванием сечения, мембраны красителем Мерпацилоранэем , которьй вьивляет модифицированный поверхностньй слой. После отмывки водой и гидролиза мембрану испытывают в хлорщелочной ячейке в течение 54 дней непрерывной работы. Среднее наблюдаемое напряжение равно 3,85 В при средней эффективности тока 90%, что равноценно потреблению энергии 2857 кВт-ч на метрическую тонну NaOH при производстве NaOH концентрации 29% и плотности тока 31 А-дм (2 А/дюйм). Другие условия испытания были следующими: подающийся рассол (менее чем 0,140 % кальция) насьщ1;ают с такой скоростью, чтобы получать на выходе крнцентрацию рассола, равную 240 г/л. Температура анолита равна 80С. П р и м €; р 2. Используют тот же аппарат и ту же армирующую ткань, как и в примере 1. На одну сторону ткани накладывают 1шенку толщиной 51 мкм из сополимера, содержащего перфтор (3,6-диокса-4-метил-7-октенсульфонилфторид) и тетрафторэтилен, имеющего эквивалентный вес, равньш 1100. На другую сторону ткани наносят пару следуюш 1х предварительно слепленных вместе пленок: одна пленка представляет собой пленку толщиной 51 мкм, а другая пленка имеет толщину 25 мкм и представляет собой экструдированную из расплава смесь 75 вес.% сополимера метилперфтор (4,7-диокса-5-мети.а-8-ноненоата) и тетрафторэтилена, имеющего эквивалентный вес 1050, и 25 вес.% сополимера, содержащего перфтор (3,6-диокса-4-метил-7-октенсульфонилфторид) и тетрафторэтилен л имеющего эквивалентньш вес 1100, пленки предварительно скрепляют вместе одновременным пропусканием их между парой гумированных валков для того, чтобы сжать их друг с другом, причем каждая пленка отдельно проходит по окружности своего соответствующего гумированного валка и таким образом пленки не соприкасаются до тех пор, пока не достигнут зазора между валками, вследствие чего достигается клиновой прокатный эффект, предотвращающий включение воздуха пленками, так. как любое включение воздуха приводит к образованию

7

вздувшихся 5 деформированных областе в процессе формирования мембраны в результате расширения воздуха в ходе нагрева, результирующую слепленную би-пленку используют при формировании мембраны, причем пленку с сульфонилфторидными группами направляют к армирующей ткани,- В процессе наслоения нагреватели в форме шеврона, находящиеся на той стороне на которой имеется би-пленка толщиной 76 мкм, поддерживаются при 440°С, а на другой стороне при 420 С (обе температуры нагревателей измеряют термопарами), причем линейная скорость равна 5,1 мм/с, а давление на краевых транспортерах на 690 мм рт.ст. ниже атмосферного давления (абсолютное давление 8,2 кПа) Результирующий слоистый материал гидролизуют в щелочном растворе, а затем испытывают в хлорщелочной ячейке. Через 15 дней непрерывного действия напряжение равно 3,68 В, эффективность тока 98,7%, при этом получали 30-32%-ньш NaOH при ЗТА/дм и 80°С с концентрацией NaCl в выходящем рассоле 230-253 г/л и рН анолита, равном 4,2.

Пример 3. Мембрану получают наслоением пленки, имеющей толщину 0,051 мм и состоящей из сополимера, содержащего метил-перфтор (4,7-диокса-5-метид-8-ноненоат) и тетрафторэтилен и имеющего эквивалентный вес 1050, на каждую сторону такой же армирующей ткани, как описано в примере 1. Наслоение проводят на такой же аппаратуре при линейной скорости 5,1 мм/с, при температуре нагревателей в каждой батарее равной 400с и давлении на краевых транспортерах на 602 мм рт.ст. ниже атмосферного (абсолютном давлении 20 кПа). После гидролиза результирующей мембраны ее испытывают в хлорщелочной ячейке при стандартных рабочих условиях, подробно описанных в примере 2, и Через 26 дней непрерывной работы

681048

наблюдают напряжение, равное 4,06 В

при эффективности тока 98,3%.

Пример 4. Мембрану получают наслаиванием пленки, имеющей толщи5 ну 0,025 мм (1 миль) и представляющей собой зкструдированную из расплава смесь из 75 вес.% сополимера, содержащего метилперфтор(4,7-диокса-5-метил-8-ноненост) и тетрафторэтилен 10 и имеющего эквивалентный вес 1050, и 25 вес.% сополимера, содержащего перфтор(3,б-диокса-4-метил-7-октенсульфонилфторид) и тетрафторэтилен и имеющего эквивалентньй вес 1100, 15 на обе стороны описанной в примере 1 армирующей ткани. Наслоение проводят на этом же аппарате при линейной скорости 5,1 мм/с, с нагревателями, нагретыми в каждой батарее до 420°С 20 и давлении на краевых транспортерах на 27 дюймов рт.ст. ниже атмосферного (при абсолютном давлении 9,9 х X 10 Па). После гидролиза эту мембрану испытывают в хлорщешочной ячей25 ке при стандартных описанных в .примере 2 условиях и через 14 дней непрерывной работы наблюдают напряжение 3,66 В при эффективности тока 94,1%.

2QПример 5. Мембрану получают

аналогично описанному в примере 2, за исключением того, что на вторую сторону ap D pyющeй ткани наносят пленку из сополимера метилперфтор(47-диокса-5-метил-8-ноненоата) и тетрафторэтилена с эквивалентным весом 1050 толщиной 25 мкм. Процесс наслоения и результаты электролиза такие же, как в примере 2.

При использовании известной армированной ионообменной мембраны в процессе электролитического получения хлора и каустической соли КПД по току составляет не более 97,2% при получении 20%-ного раствора щелочи, в то время, как использование предлагаемой мембраны позволяет достичь КПД по току 98,7% при получении 30-32%ного раствора щелочи.

72

Ю

ZB

25 3

11

2

19

a

x-

18

фиг.1

f

€

J

I

«M.j

17

iput.J

| Патент США № 4151053, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-10-30—Публикация

1980-12-26—Подача