to

05 00

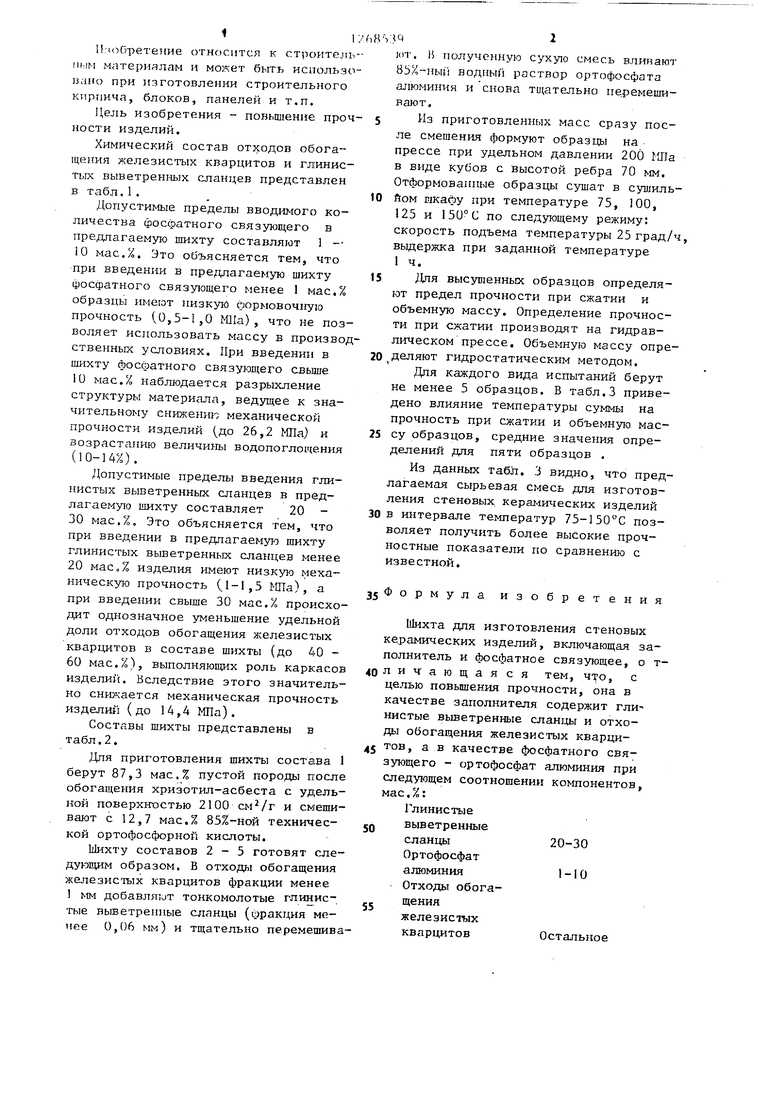

ел

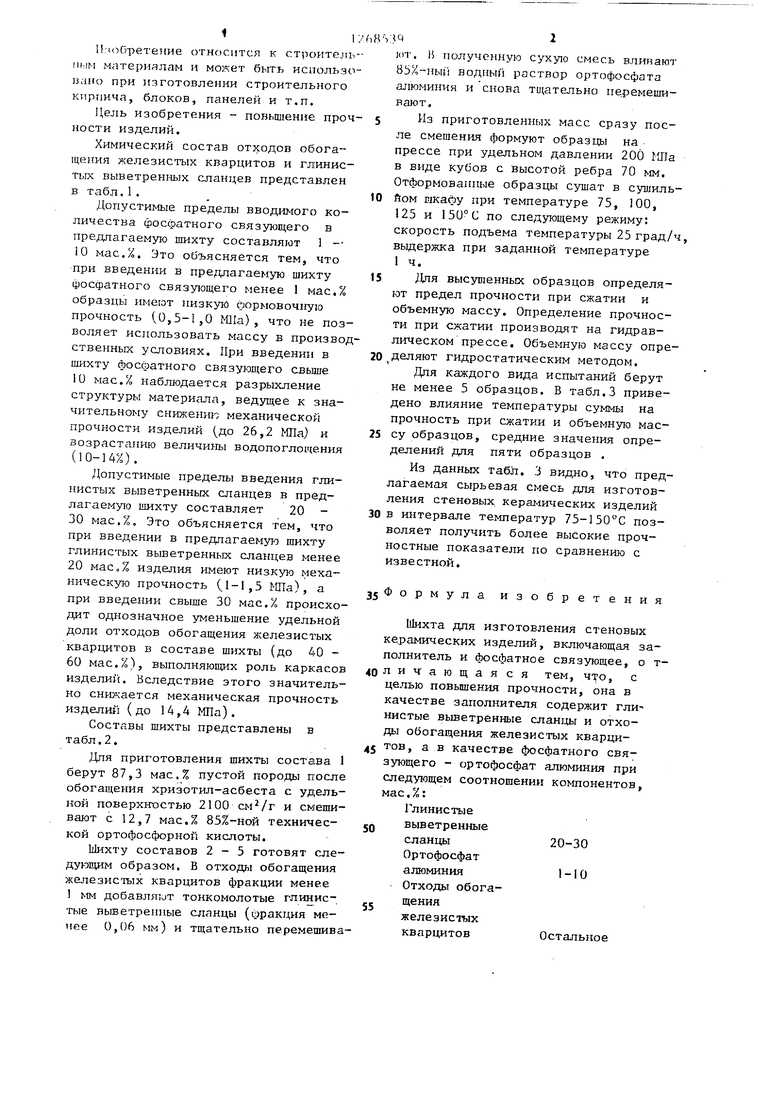

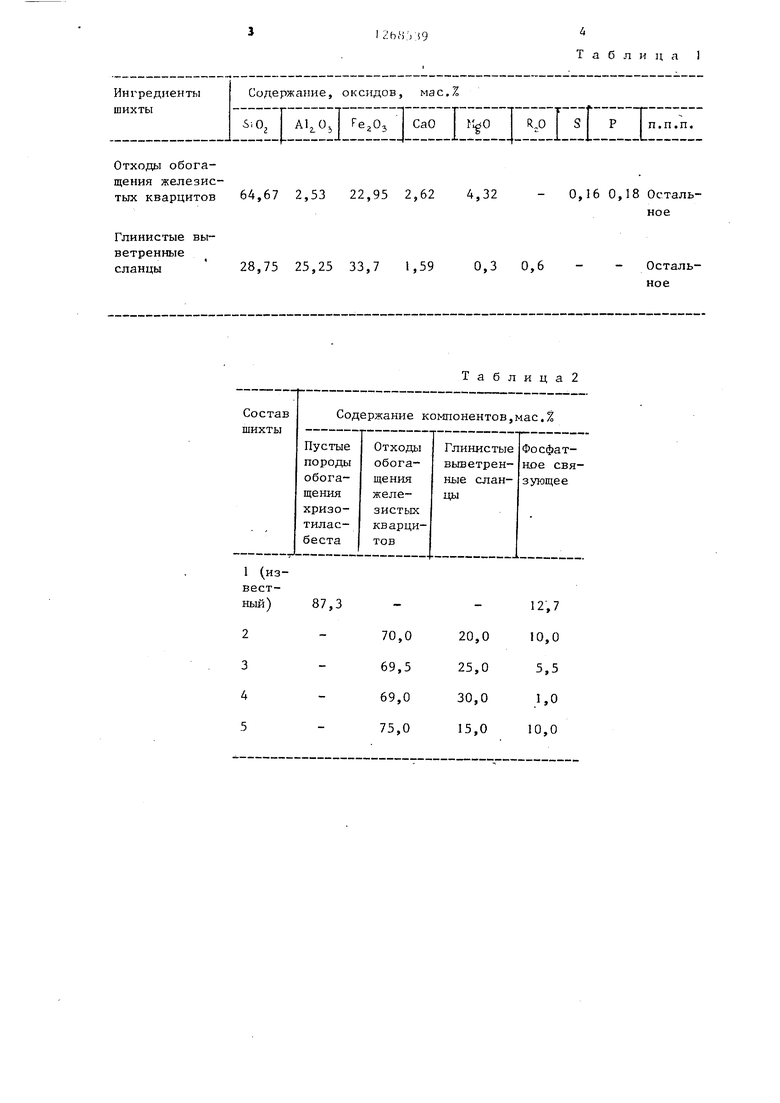

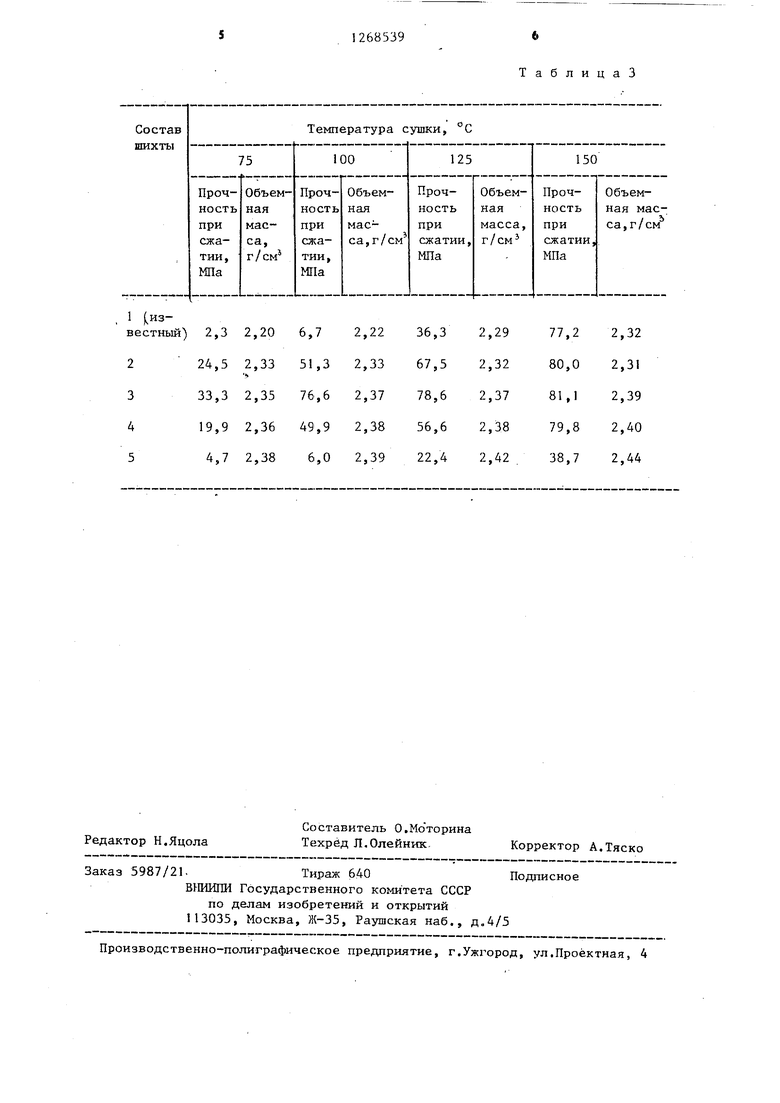

со со I :(Сфетение относится к строитель llw материялам и быть использо Diiiio при изготовлении строительного кирпича, блоков, панелей и т.п. Цель изобретения - повьшшние проч ности изделий. Химический состав отходов обогащения железистых кварцитов и глинистых выветренных сланцев представлен в табл.1. Допустиг ш пределы вводимого количества фосфатного связующего в предлагаемую шихту составляют 1 10 мас.%. Это объясняется тем, что при введении в предлагаемую шихту фосфатного связующего менее 1 мас.% образцы имеют низкую йормовоч1гую прочность (0,5-1,0 Ш1а), что не позволяет использовать массу в производ ственных условиях. При введении в шихту фосфатного связующего свьше 10 мас.% наблюдается разрыхление структуры материала, ведущее к значительному снижению механической прочности изделий (до 26,2 МПа) и возрастанию величины водопоглощения (10-14%). Допустимые пределы введения гли1 истых выветренных сланцев в предлагаемую шихту составляет 20 30 мас,%. Это объясняется тем, что при введении в прадлагаемуьэ шихту глинистых выветренных сланцев менее 20 мас,% изделия имеют низкую механическую прочность (1-1,5 МПа), а при введении свыше 30 мас.% происхо дит однозначное уменьшение удельной доли отходов обогащения железистых кварцитов в составе шихты (до 40 60 мас.%), выполняющих роль каркасов изделий. Вследствие этого значитель но снижается механическая прочность изделий (до 14,А МПа). Составы шихты представлены в табл.2. Для приготовления шихты состава берут 87,3 мас.% пустой породы посл обогащения хризотил-асбеста с удель ной поверхностью 2100 и смеши вают с 12,7 мас.% 85%-ной технической ортофосфорной кислоты. Шихту составов 2-5 готовят сле дующим образом, В отходы обогащения железистых кварцитов фракции менее 1 мм добавляют тонкомолотые глинистые выветренные сланцы (фракция менее 0,06 мм) и тщательно перемешив 4 кп. и полученную сухую смесь вливают водный раствор ортофосфата алюминия и снова тщательно перемешивают. Из приготовленных масс сразу после смешен11я формуют образцы на прессе при удельном давлении 200 МПа в виде кубов с высотой ребра 70 мм. Отформованные образцы сушат в сушильftoM шкафу при температуре 75, 100, 125 и 150°С по следующему режиму: скорость подъема температуры 25 град/ч, выдержка при заданной температуре 1 ч. Для высушенных образцов определяют предел прочности при сжатии и объемную массу. Определение прочности при сжатии производят на гидравлическом прессе. Объемную массу определяют гидростатическим методом. Для каждого вида испытаний берут не менее 5 образцов. В табл.3 приведено влияние температуры суммы на прочность при сжатии и объемную массу образцов, средние значения определений для пяти образцов . Из данных табл. 3 видно, что предлагаемая сырьевая смесь для изготовления стеновых, керамических изделий В интервале температур 75-150 С позволяет получить более высокие прочностные показатели по сравнению с известной. Формул а изобретения Шихта для изготовления стеновых керамических изделий, включающая заполнитель и фосфатное связующее, о тличающая ся тем, что, с целью повышения прочности, она в качестве заполнителя содержит глинистые вьшетренные сланцы и отходы обогащения железистых кварцитов, а в качестве фосфатного связующего - ортофосфат алюминия при следующем соотношении компонентов, мае.%: Глинистые выветренные сланцы20-30 Ортофосфат алюминия1-10 Отходы обогащенияжелезистых кварцитов Остальное ИнгредиентыСодержание, оксидов, мас шихтыг-гЛ S.O CaO , ----e - -.---- -. Отходы обогащения железистых кварцитов 64,67 2,53 22,95 2,62 Глинистые выветренныесланцы 28,75 25,25 33,7 1,59 Состав Содержание ком шихты ПустыеОтходы породыобогаобога-щениященияжелехризо-зистыхтилас-кварци- бестатов 1(известный) 87,3 2-70,0 3-69,5 4-69,0 5-75,0

Таблица 1 .% тТТf1 - ,,0 S P п.п.п. 4,32 - 0,16 0,18 Остальное0,3 0,6 - - ОстальТаблица2понентов,мас.% Глинистые Фосфатвыветрен- шэе свяные слан- зующее цы - 12,7 20,010,0 25,05,5 30,01,0 15,010,0

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2389708C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1991 |

|

RU2014311C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2415103C1 |

| Керамическая масса | 1980 |

|

SU920041A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2002 |

|

RU2232735C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250205C2 |

Изобретение относится к строительным материалам и может быть использовано при изготовлении строительного кирпича, блоков, панелей и т.п. Целью изобретения является.повышение прочности изделий. Шихта для изготовления стеновых керамических изделий включает компоненты в следующем соотношении, мас.%: ортофосфат алюминия 1-10, глинистые выветренные сланцы 20-30, отходы обогащения железистых кварцитов - остальное. 3 табл.

1 (яз

| Шихта для изготовления стеновых керамических изделий | 1979 |

|

SU771065A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления керамики | 1977 |

|

SU768780A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-11-07—Публикация

1983-04-06—Подача