ю

а

00 О5

Сл Изобретение относится к способам производства бумаги и может быть использовано при производстве б;умагиосновы для мелования или картографической бумаги. Целью изобретения является улучшение качества бумаги за счет увеличения прочности на раздирание. Согласно способу изготовления бумаги включающему введение в суспензию волокнистой массы водорастворимой аминоальдегидной смолы, формование бзп 1ажного полотна и его сушкуj бумажное полотно в процессе формования обрабатывают водным раствором со ли циркония при соотношении двуокиси циркония иаминоальдегидной смолы от :l до 2,3:1 . При этом в качестве соли циркония используют оксихлорид циркония, сернокислый цирконий и сульфатоцирконат яммония.

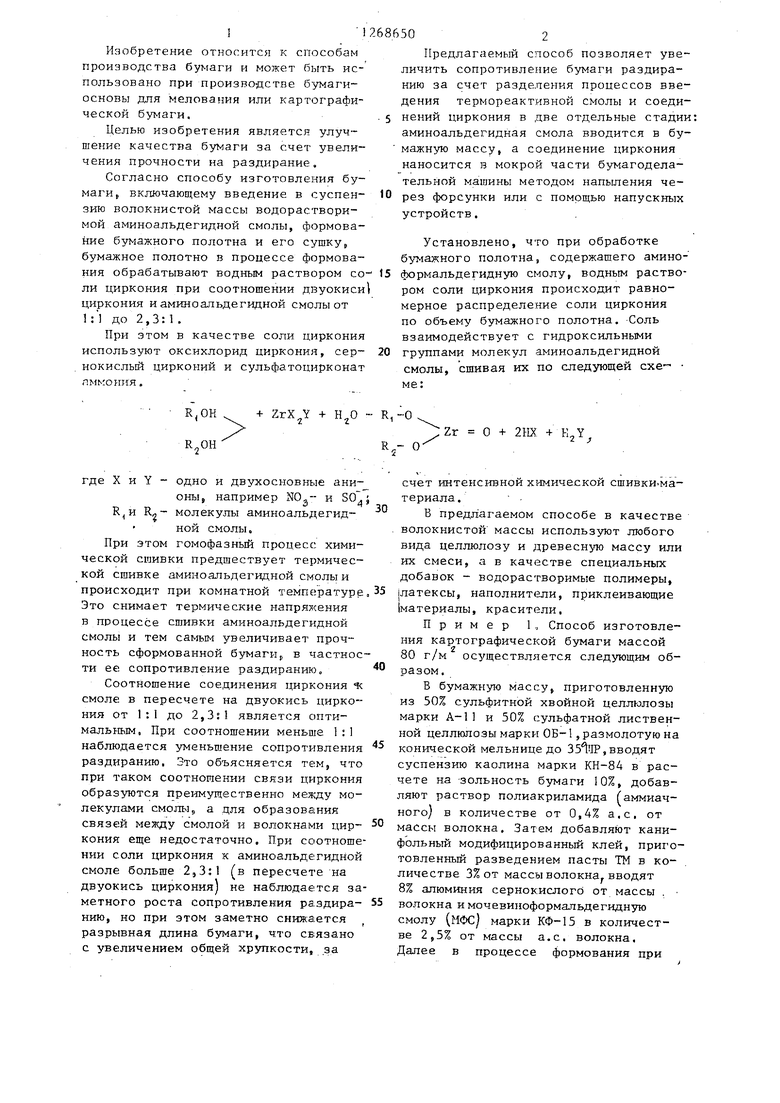

+ + H.jO R,-0 где X и Y - одно и двухосновтие ани- OHbij например и 50 R,- молекулы аминоальдегидной смолы. При этом гомофазньй процесс химической сшивки предшествует термической сшивке аминоальдегид.ной смолы и происходит при комнатной температуре Это снимает термические напряжения в процессе сшивки аминоальдегидной смолы и тем самь1М увеличивает црочность сформованной бумаги в частнос ти ее сопротивление раздиранию, Соотношение соединения циркония «к смоле в пересчете на двуокись циркония от 1:1 до 2,3:1 является оптимальным. При соотношении меньше 1:1 наблюдается уменьшение сопротивления раздиранию, Зто объясняется тем, что при таком соотношении связи циркония образуются преимущественно мелэду молекулами смолы5 а для образования связей между смолой и волокнами цирконий еще недостаточно. При соотноше нии соли циркония к аминоальдегидной смоле больше 2,3:1 (в пересчете на двуокись циркония) не наблгодае.тся за метного роста сопротивления раздиранию, но при этом заметно снижается разрывная длина бумаги, что СЕ Язано с увеличением общей хрупкости, за

Zr О + 2HX: + K2Y,,

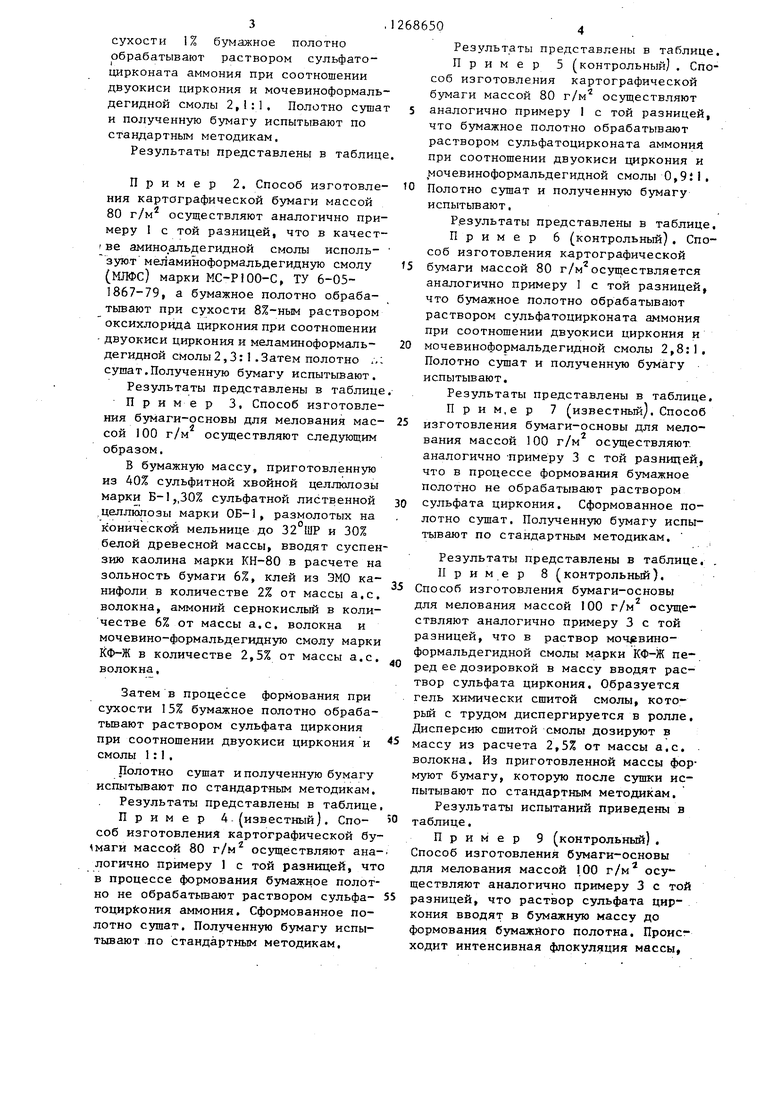

R.- О 502 Предлагаемый способ позволяет увеличить сопротивление бумаги раздиранию за счет разделения процессов введения термореактивной смолы и соединений циркония в две отдельные стадии: аминоальдегидная смола вводится в бумажную массу, а соединение циркония наносится в мокрой части бумагоделательной машины методом напыления через форсунки или с помощью напускных устройств. Установлено, что при обработке бумажного полотна, содержашего аминоформальдегидную смолу, водным раствором соли циркония происходит равномерное распределение соли циркония по объему бумажного полотна, -Соль взаимодействует с гидроксильными группами молекул аминоальдегидной смолы, сшивая их по следующей схе- ме: счет интенсивной химической сшивки.материала, В предлагаемом способе в качестве волокнистой массы используют любого вида целлюлозу и древесную массу или их смеси, а в качестве специальных добавок - водорастворимые полимеры, шатексы, наполнит гли, приклеивающие (материалы, красители. Пример 1 ,, Способ изготовления картографической бумаги массой 80 г/м осуществляется следующим образом. В бумажную массу приготовленную из 50% сульфитной хвойной целлюлозы марки А-11 и 50% сульфатной лиственной целлюлозы марки ОБ-1, размолотую на конической мельнице до ,вводят суспензию каолина марки КН-84 в расчете на -зольность бумаги 10%, добавляют раствор полиакриламида Гаммиачного) в количестве от 0,4% а,с, от массы волокна. Затем добавляют канифольный модифицированный клей, приготовленный разведением пасты ТМ в количестве 3% от массы волокна,, вводят 8% алюминия сернокислогс от массы . волокна и мочевиноформальдегидную смолу (МФС) марки КФ-15 в количестве 2,5% от массы а,с, волокна, Далее в процессе формования при сухости 1% бумажное полотно обрабатывают раствором сульфатоцирконата аммония при соотношении двуокиси циркония и мочевиноформальдегидной смолы 2,1:1, Полотно сушат и полученную бумагу испытывают по стандартным методикам. Результаты представлены в таблице Пример 2. Способ изготовления картографической бумаги массой 80 г/м осуществляют аналогично примеру 1 с той разницей, что в качест ве амино альдегидной смолы используют меламиноформальдегидную смолу (МЛФС) марки МС-Р100-С, ТУ 6-051867-79, а бумажное полотно обрабатывают при сухости 8%-ным раствором оксихлоридй циркония при соотношении - двуокиси циркония и меламиноформальдегидной смолы2,3:1 .Затем полотно ;. сушат.Полученную бумагу испытывают. Результаты представлены в таблице Пример 3, Способ изготовления бз аги-основы для мелования массой 100 г/м осуществляют следующим образом. В бумажную массу, приготовленную из 40% сульфитной хвойной целлюлозы марки Б-1,,30% сульфатной лиственной .целлюлозы марки ОБ-1, размолотых на конической мельнице до 32 ШР и 30% белой древесной массы, вводят суспен зию каолина марки КН-80 в расчете на зольность бумаги 6%, клей из ЭМО канифоли в количестве 2% от массы а,с. волокна, аммоний сернокислый в количестве 6% от массы а,с. волокна и мочевино-формальдегидную смолу марки КФ-Ж в количестве 2,5% от массы а.с, волокна. Затем В процессе формования при сухости 15% бумажное полотно обрабатьшают раствором сульфата циркония при соотношении двуокиси циркония и смолы 1:1. Полотно сушат и полученную бумагу испытывают по стандартным методикам. Результаты представлены в таблице Пример 4 -(известный). Способ изготовления картографической бу маги массой 80 г/м осуществляют ана логично примеру 1 с той разницей, чт в процессе формования бумажное полот но не обрабатьшают раствором сульфатоцирЛония аммония. Сформованное полотно сушат. Полученную бумагу испытывают по стандартным методикам. Результаты представлены в таблице. Пример 5 (контрольный). Способ изготовления картографической бумаги массой 80 г/м осуществляют аналогично примеру I с той разницей, что бумажное полотно обрабатывают раствором сульфатоцирконата аммоний при соотношении двуокиси циркония и мочевиноформальдегидной смолы 0,9i1, Полотно сущат и полученную бумагу испытывают. Р.езультаты представлены в таблице. Пример 6 (контрольный). Способ изготовления картографической бумаги массой 80 г/м осуществляется аналогично примеру 1 с той разницей, что бумажное полотно обрабатывают раствором сульфатоцирконата аммония при соотношении двуокиси циркония и мочевиноформальдегидной смолы 2,8:1, Полотно сушат и полученную бумагу испытывают. Результаты представлены в таблице, П р и м,е р 7 (известный/. Способ изготовления бумаги-основы для мелования массой 100 г/м осуществляют, аналогично -примеру 3 с той разницей, что в процессе формования бумажное Полотно не обрабатывают раствором сульфата циркония. Сформованное полотно сушат. Полученную бумагу испытывают по стандартным методикам. Результаты представлены в таблице, . Пример 8 (контрольный). пособ изготовления бумаги-основы ля мелования массой 100 г/м осущетвляют аналогично примеру 3 с той азницей, что в раствор моч гвиноормальдегидной смолы марки КФ-Ж пеед ее дозировкой в массу вводят расвор сульфата циркония. Образуется ель химически сшитой смолы, котоьй с трудом диспергируется в ролле. исперсию сшитой смолы дозируют в ассу из расчета 2,5% от массы а,с, олокна. Из приготовленной массы форуют бумагу, которую после сушки исытывают по стандартным методикам, Результаты испытаний приведены в аблице, Пример 9 (контрольный), пособ изготовления бумаги-основы ля мелования массой 100 г/м осуествляют аналогично примеру 3 с той азницей, что раствор сульфата цирония вводят в бумажную массу до ормования бумажйого полотна. Происодит интенсивная флокуляция массы,

из которой формуют бумагу. Затем полотно сушат. Полученную бумагу испытывают по стандартным методикам. Результаты приведены в таблице. Пример 10 (контрольный). Способ изготовления картографической бумаги массой 80 г/м осушествляют

аналогично примеру

с тон разницей5

что в процессе формования бумаж.ное полотно не обрабатывают раствором Ю сульфатоцирконата аммония. Обработку проводят на клершьном прессе,где раст вор сульфатоцирконата аммония наносят на сформованное полотно бумаги, 1шею1:;ее сухость 90% при соотношении 5 двуокиси циркония и мочевипоформальдегидной смолы 2,1:i. После досушивания бумагу испытывают по стандартным методикам.

Результаты испытаний предста.влены 20 в таблице,

Из таблицы видно, что вне зависимости от аниона в солях циркония при обработке ими бумажного полотна, в процессе формования при соотношении дву окиси циркония к аминоальдегидной смоле от 1:1 до 2,3:1 наблюдается возрастание сопротивления раздиранию бумаги по сравнению с прототипом на 20-22 мН при одновременном возраста- 30 НИИ других механических показателей, в частности влагопрочности и разрывной длины (примеры 1 7).

Уменьшение количества циркония О отношению к смоле до 0,9; (по 35 вуокиси циркония) приводит к уменьшению сопротивления раздиранию бумаги по сравнению с известным способом, (при одновременном возрастании влагеПрочности и разрывной длины) за счет 40 преимущественного образования внутренних 1 д рконильных мостиков между.. мол.екулами смолы в ущерб тем связям, которые могли бы возникнуть между смолой и волокном в результате терми-45 ческой сшивки (примеры 4 и 5),

Увеличение доли двуокиси циркония по отношению к смоле до 2,8:1 приводит к незначительному росту сопротивления раздиранию бумаги, по сравне- 50 нию с сопротивлением раздиранию бумаги, обработанной цирконием в на.йденных нами пределах от 1:1 до 2,3; по отношению к смоле, но при этом резко уменьшается прочность бумаги на раз- 55 рыв за счет увеличения хрупкости пе-г решитой цирконием смолы (примеры. 4 и 6).

Сухость бумажного полотна в процессе его формования в мокрой части бумагоделательной машины не влияет на результаты его обработки солью циркония, которая равномерно распределяется по толщине полотна и создает равномерную сетку химических связей между аминоальдегидной смолой и волокном (примеры 1 - 3),

При обработке сформованного бумажного полотна солью циркония, например на клеильном прессе при сухости полотна бумаги до клеильного пресса 90% наблюдается крайне неравномерное распределение циркония по толщине полотна за счет малой впитываемости проклеенной бумаги. При этом поверхностных слоях бумаги количество циркония намного превьшгает оптимальное, а в объеме бумажного полотна соотношение циркония и смолы еше не достигает оптимума, В результате обработки солью циркония сформованного полотна на клеильном прессе механическая прочность бумаги мало отличается от необработанной бумаги (прототипа), а степень ее проклейки заметно снижается за счет гидрофилизации поверхности солью циркония (примеры 4 и 10)

Из таблицы видно также, что обработка аминоальдегидной смолы солью циркония перед взведением смолы в бумажную массу (пример 8) приводит к потере влагопрочности за счет преждевременной сшивки смолы без образования связей с волокном.

Обработка бумажной массы (содержащей смолу) солью циркония (до формования, пример 9) приводит к значительному снижению механической прочности и проклейки бумаги из-за сильной флокуляции массы, вызываемой че-. тырехвалентным цирконием,

Приведенн-ые примеры показывают, что предлагаемый способ позволяет получить б магу с высоким сопротивле-и нием раздиранию и оптимальным .набором других качественных показателей.

Формула изобретени.я

1 , Способ изготовления , включаюш;ий введение в суспензию волокнистой массы водорастворимой аминоальдегидной смолы, формование бумажного полотна и его сушку, отличающийся тем, что, с целью улучшения качества Зумаги за счет

712686508

увеличения прочности на раздирание, 2. Способ по п.1, о т л и ча ю,бумажное полотно в процессе формова- ,щ и и с я тем, что в качествесоли

НИН обрабатывают водным растворомциркония используют оксихлоридциркосоли циркония при соотношении двуо-ния, сернокислый цирконий или сульфакиси циркония и аминоальдегидной смо- тоцирконат аммония. . лы от 1:1 до 2,3:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1985 |

|

SU1268649A1 |

| Фильтровальная бумага | 1975 |

|

SU546672A1 |

| Способ изготовления влагопрочной бумаги-основы | 1986 |

|

SU1368354A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2016 |

|

RU2696382C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ БУМАГИ | 2014 |

|

RU2667287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ЗАГРЯЗНЕНИЮ | 2006 |

|

RU2318943C1 |

| Способ поверхностной проклейки бумаги | 1985 |

|

SU1266914A1 |

| Способ поверхностной проклейки бумаги | 1985 |

|

SU1266917A1 |

| Фильтровальная бумага | 1979 |

|

SU834299A1 |

Изобретение относится к технологии изготовления бумаги и позволяет улучшить качество бумаги за счет увеличения прочности на раздирание, В бумажную массу, изготовленную из любого вида целлюлозы и древесной массы или их смеси и содержащую при необходимости специальные добавки, вводят водорастворимую аминоальдегидную смолу, формуют бумажное полотно и сушат . В процессе формования бумажное полотно обрабатьгоают воднымраствором соли циркония при соотношении двуокиси циркония.и аминоальдегидной смолы от 1:1 до 2,3:1. В.качестве со ли циркония используют оксихлорид циркония, сернокислый цирконий или сульфатоцирконат аммония. 1 з.п. ф-лы. 1 табл. W

| Фляте Д.М | |||

| Свойства бумаги.-К.: Лесная промыгаленность, 1976, с.353-359. |

Авторы

Даты

1986-11-07—Публикация

1985-06-14—Подача