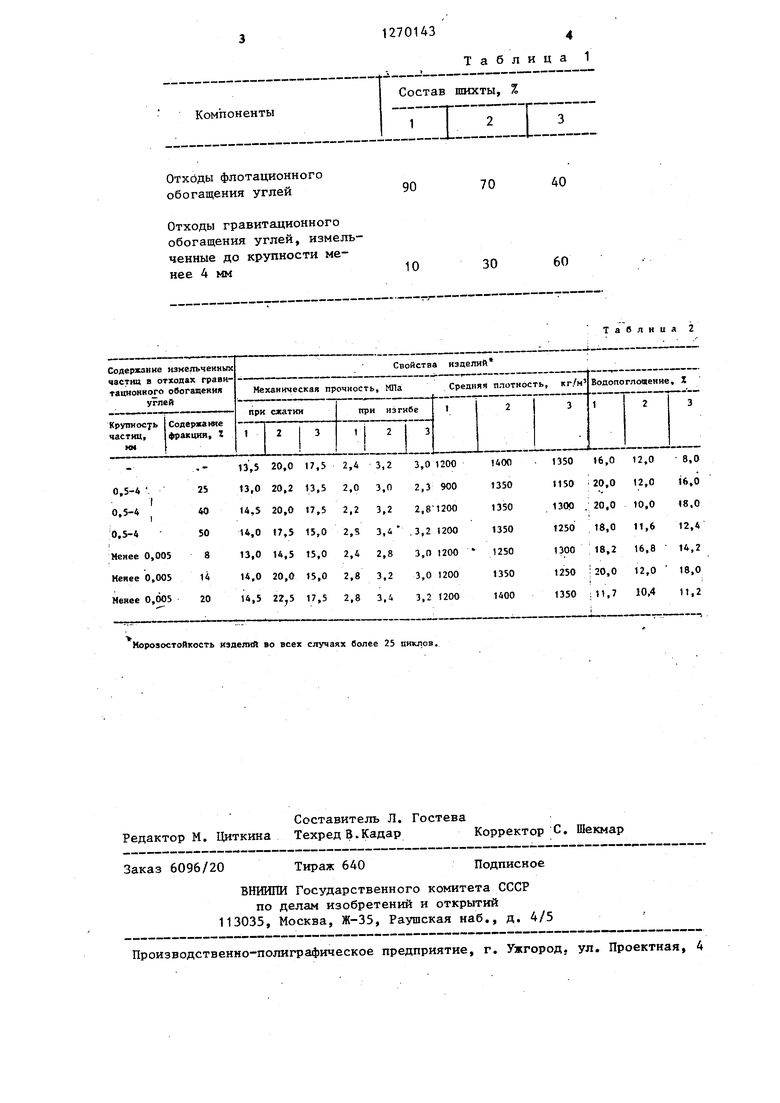

1 изобретение относится к промьгашен ности строительных материалов, преимущественно к производству керамического кирпича и камней. Целью изобретения является повы,шение прочности изделий и охрана окружающей среды. Отходы флотационного обогаш,ения углей представляют собой тонкодИсперсный гомогенизированный материал, получаемый после флотации в ввде пульпы (с содержанием твердого вещества 40-80 г/л) и после сгустителя имеющий влажность 50-60%. Содержание углерода находится в пределах 10-30% в пересчете на сухое вещество., По керамико-текнологическим свойствам отходы флотации близки к традиционному сырью, применяемому дл производства стеновых материалов. Он хорошо формуются и нечувствительны к сушке. Отходы гравитационного обогащения углей представляют собой кусковый , материал крупностью 1-150 мм, влажностью 8-12%, с содержанием углерода 2-15%. С увеличением крупности отходов снижается их влажность и содержание углерода. Поэтому для снижения влажности и содержания углерода пред лагается выделять фракцию 13-150 мм и измельчать до крупности менее 4 мм При этом получаемый порошок будет иметь влажность 2-6% и содержание углерода 1-5%. При повышенном содержании углерода необход1мо вьщелять фракцию 40-150 мм и измельчать до крупности менее 4 мм. Гранулометрический состав отходов гравитационного обогащения углей (класс 13-150 мм до измельчения) сле дующий, %: фракции 1-13 мм 8,8; фракции 13-25 мм 25,8; фракции 2550 мм 23,9; фракции 50-100 мм 19,1; фракции больше 100 мм 22 л 3, Гранулометрический состав отходов флотации следующий, %: фракпдги 10,3 мм 3-8; фракции 0,3-0,1 кем в-Ю фракции 0,1-0,045 мм 7-10j фракции 0,045-0,01 мм 75-80. Минеральная часть отходов флотаци и отходов гравитации одинакова, со432держание основных компонентов колеблется только в зависимости от соотношения минеральной и органической части. Химический состав минеральной части отходов следующий: SiO 35-60; AljOj 15-28; 6-12; CaO 2-4; MgO 1,5-3,; NajO 0,3-1; 1,5,3,0; SOj 0,5-5. Технология изготовления стеновых керамических изделий заключается в следующем. Отходы флотационного обогащения углей с .технологи еской линии углеобогатительной фабрики с помощью насоса подаются в цилиндрические сгустители,, в которых они сгущаются до влажности 50-55%, затем поступают на фильтр пресса и обезвоживаются до влажности 24-26%. Обезвоженные отходы флотационного обогащения углей дозируют с -подготовленными отходами гравитационного обогащения углей. Отходы гравитационного обогащения углей крупностью 1-150 мм сортируют, вьделяют фракцию 13-150 мм,.которая измельчается в молотковой роторной (или другого типа) дробилке до крупнести менее 4 мм. Полученный порошок дозируется с отходами флотационного обогащения углей. Полученную смесь нормальной формовочной влажности перерабатывают в глиноперерабатывающем оборудовании и формуют пустотелые изделия в вакуум-прессе. Изделия сушат в сушилке любого типа 6-60 ч и обжигают в туннельной печи специальной конструкции, предусматривающей изотермическую вьгдержку для выгорания углерода и отбор избыточного тепла, которое используется для технологических и бытовых нужд. Максимальная температура обжига 1020-1080°С в зависимости от типа отходов, продолжительность обжига 48-90 ч. В табл. 1 представлены различные составы шихты, в табл. 2 - свойства полученных изделий в зависимости от гранулометрического состава отходов гравитационного обогащения углей.

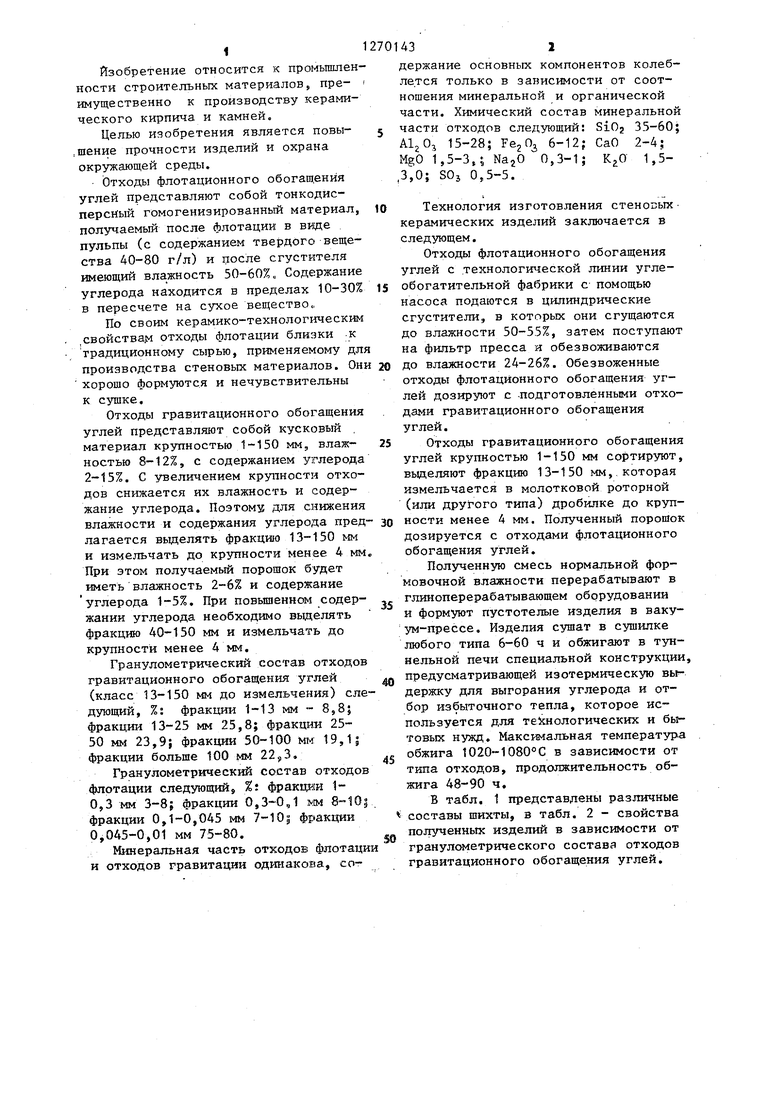

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеновых изделий из отходов углеобогащения | 1982 |

|

SU1071600A1 |

| Способ изготовления стеновых керамических изделий | 1990 |

|

SU1768556A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 1992 |

|

RU2047557C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2488566C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| СПОСОБ РАЗДЕЛЕНИЯ УГОЛЬСОДЕРЖАЩЕГО ПРОДУКТА | 2008 |

|

RU2438791C2 |

| Способ получения концентрата лейкоксенового для использования в качестве титаноносного сырья | 2019 |

|

RU2728088C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2566156C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| Способ изготовления пористого заполнителя | 1978 |

|

SU785263A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ путем обезвоживания отходов флотационного, обогащения углей, смешивания с добавкой, формования заготовок, сушки и обжига, отличающийся тем, что, с целью повьш1ения прочности изделий и охраны окружающей среды, отходы флотационного обогащения смешивают с 10-60 мас.% отходов гравитационного обогащения углей фракции 13150 мм, измельчённых до крупности менее 4 мм. 2.Способ по п. 1, отличающийся тем, что отходы гравитационного обогащения углей, измельченные до крупности менее 4 мм, содержат 25-50 мас.% фракции 0,5-4 мм и 820 мас.% фракции менее 0,005 мм. 3.Способ по п. 1, отличающийся тем, что при содержании углерода в отходах флотационного обогащения углей или отходах гравитационного обогащения углей более 10%, (Л отхода флотационного обогащения углей с смешивают с 10-60 мас.% отходов гравитационного обогащения углей фракции 40-150 мм, измельченных до крупности менее 4 мм. to со

Отходы флотационного

обогащения углей

Отходы гравитационного обогащения углей, измельченные до крупности менее 4 мм

Морозостойкость изделий во всех случаях Оолее 25 пиклов.

40

70

60

30

Таблица 2

| Способ изготовления стеновых изделий из отходов углеобогащения | 1982 |

|

SU1071600A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Хорьков П.Н | |||

| и др.Теплоэффективный кирпич из отходов флотации углей | |||

| - Строительные материалы, 1983, 8 6, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1986-11-15—Публикация

1985-01-07—Подача