I

Изобретение относится к производству строительных материалов, в частности к изготовлению пористого заполнителя из отходов флотации угля.

Отходы флотации угля в настоящее время сбрасывают за пределы фабрик в специальные пруды-накопители в виде суспензий, содержание твердого в кото рых составляет 60-100 г/л. Они представляют собой очень плохо осаждающиеся илисто-глинистые частицы, содержащие цр 25% углерода. В связи с этим под пруды-накопители отводят большие площади земли, которые в дальнейшем. не могут быть рекультивированы.

Известен способ перевода флотационных хвостов в форму, удобную для подачи их в отвал С согласно которому предварительно сгущенные и подсушенные отходы флотации смешивают с углеводородсодержащими жидкостями и сжигают. Вследствие сгорания углеводорода флотационные отходы просушивают, агломерируют и они приобретают вид, удобный для дальнейшей переработки и транспортировки в отвал.

Известен способ изготовления пористого заполнителя из отходов флотации угля путем измельчения, гранулирования суспензии влажностью 45-55% и последующего осущестЕшения в кипящем слое обжига и охлаждения гранул 2.

Известным способом получают пористый заподнитель неравномерного качества.

Целью изобретения является обеспечение получения пористого заполнителя равномерного качества.

Это достигается тем, что отходы флотации угля измельчают до фракции менее 0,25 мм, гранулируют при температуре 15О-17О С и обжигают в две стадии: на первой стадии при температуре 8ОО100О С в течение 5-15 мин.; на второй стадии при температуре 11ОО130С С в течение 1-8 мин.

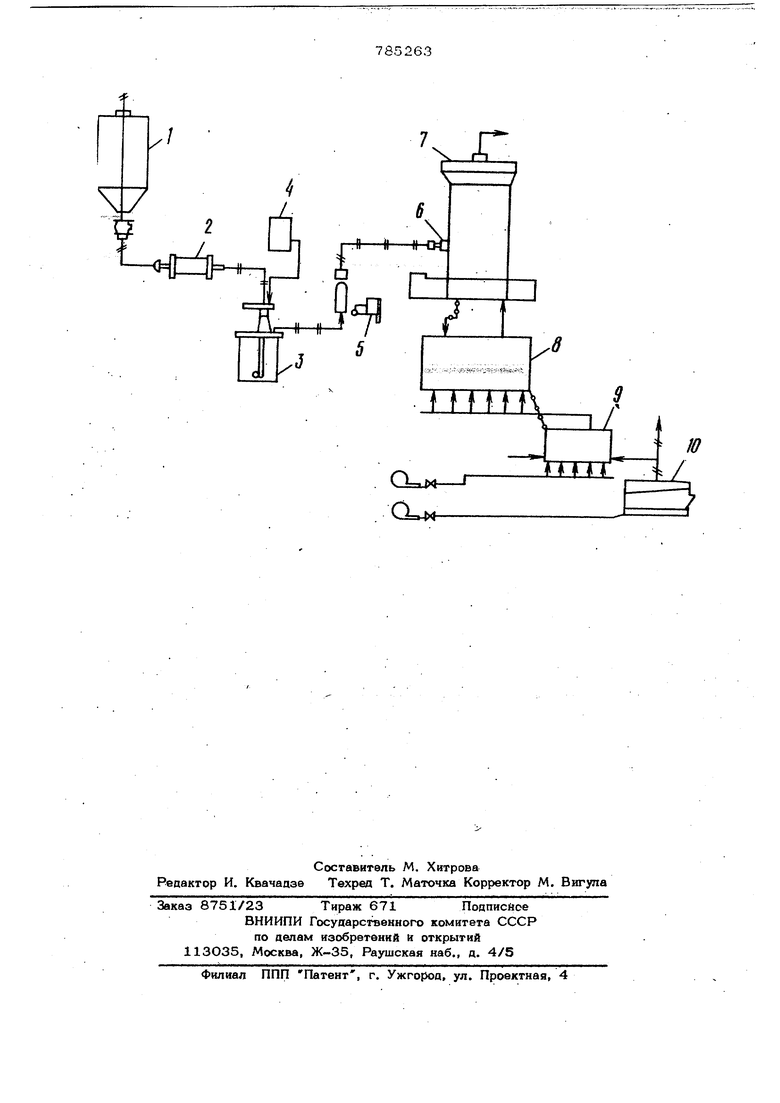

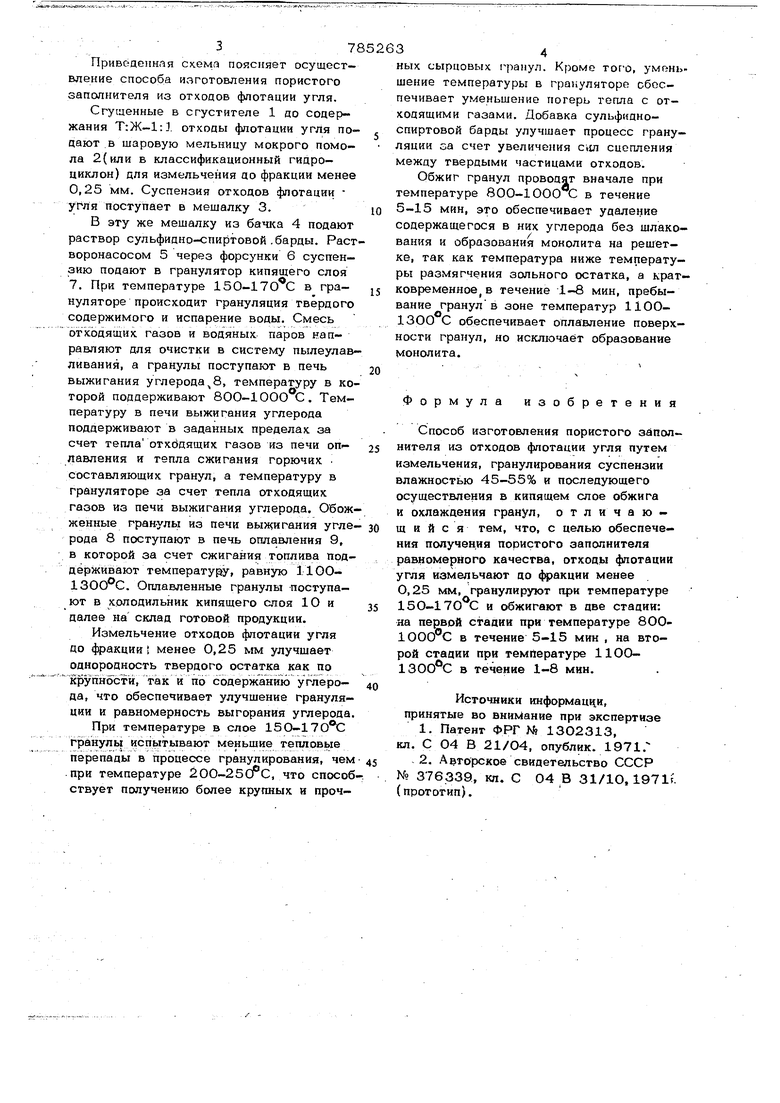

Приведенная скема поясняет осущестление способа иаготовления пористого аполнителя из огхоаов флотации угля.

Сгущенные в сгустителе 1 до содерания Т:Ж-1:1. отходы флотации угля поают в шаровую мельницу мокрого помола 2(или в классификационный гидроциклон) для измельчения до фракции менее 0,25 мм. Суспензия отходов флотации гля поступает в мешалку 3.10

В эту же мешалку из бачка 4 подают раствор сульфидно-спиртовой.барды. Растворонасосом 5 через форсунки 6 суспению подают в гранулятор кипящего слоя 7. При температуре 150-170 С в гра- jj уляторе происходит грануляция твердого содержимого и испарение воды. Смесь огходящих газов и водяных паров направляют для очистки в систему пылеулавливания, а гранулы поступают в печь20 выжигания углерода 8, температуру в которой поддерживают 800-1ООО С. Температуру в печи выжигания углерода поддерживают в заданных пределах за счет тепла отхддящих газов йз печи оп- 25 лавления и тепла сжигания горючих . составляющих гранул, а температуру в грануляторе за счет тепла отходящих газов из печи выжигания углерода. Обожженные гранулы из печи выжигания угле- зО рода 8 поступают в печь оплавления 9, в которой за счет сжигания топлива поддерживают температу - у, равную ilOO1300С. Оплавленные гранулы поступают в холодильник кипящего слоя 10 и 35 далее на склад готовой продукции.

Измельчение отходов флотации угля до фракции менее 0,25 мм улучшает однородность твердого остатка как по крупнбГсти, так и по содержанию углеро- 40 да, что обеспечивает улучшение грануляции и равномерность выгорания углерода.

При температуре в слое 15О-17О С гранулы испытывают меньшие тепловые перепады в процессе гранулирования, чем 45 при температуре 200-25сРс, что способ-, ствует получению более крупных и прочных сырцовых гранул. Кроме того, уменьшение температуры в гра11уляторе обеспечивает уменьшение потерь тепла с отходящими газами. Добавка сульфидноспиртовой барды улучшает процесс грануляции за счет увеличения citn сцепления между твердыми частицами отходов.

Обжиг гранул проводят вначале при температуре 800-1000 С в течение 5-15 мин, это обеспечивает удаление содержащегося в них углерода без шлакования и образования монолита на решетка, так как температура ниже температуры размягчения зольного остатка, а кратковре манное в течение 1-8 мин, пребывание гранул в зоне температур 11001300 С обеспечивает оплавление поверхности гранул, но исключает образование монолита.

Формула изобретения

Способ изготовления пористого заполнителя из отходов флотации угля путем измельчения, гранулирования суспензии влажностью 45-55% и последующего осуществления в кипящем слое обжига и охлаждения гранул, отличающийся тем, что, с целью обеспечения получения пористого заполнителя равномерного качества, отходы флотации угля измельчают до фракции менее 0,25 мм, гранулируют при температуре 15О-170 С и обжигают в две стадии: на первой стадии при температуре 800ЮОО С в течение 5-15 мин , на второй стации при температуре 1100130О С в течение 1-8 мин.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ М 13О2313,

кл. С О4 В 21/О4, опублик. 1971.2.Авторское свидетельство СССР

№ 376339, кп. С 04 В 31/1О, 1971f (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сульфидсодержащих отходов углеобогащения | 1985 |

|

SU1286559A1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Способ производства легкого заполнителя | 1978 |

|

SU730655A1 |

| Способ изготовления легкого заполнителя | 1978 |

|

SU734162A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1994 |

|

RU2082688C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПЕРЛИТА | 2013 |

|

RU2531966C1 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

Авторы

Даты

1980-12-07—Публикация

1978-07-19—Подача