Изобретение относится к микроэлектронике, а именно к способам сквозного оксидирования тонких металлических пленок, нанесенных на диэлектрическую подложку, и может найти применение в изготовлении коммутационных плат, пленарных конденсаторов, катушек индуктивности, датчиков концентраций веществ в газовой фазе (в частности датчиков влажности) путем полного или селективного превращения пленок металлов (в частности алюминия и его сплавов) в оксид методом анодного оксидирования.

Целью настоящего изобретения является упрощение способа и увеличение площадей подвергаемых оксидированию пленок при сохранении их качества. Кроме того, целью изобретения является повышение электрической стабильности и надежности создаваемых структур и расширение возможности технологии за счет увеличения числа пленочных слоев.

Указанная цель достигается тем, что в процессе оксидирования создают градиент скорости оксидирования, направленный от токоподвода к противоположному от него краю пленки, в результате чего исключается явление отсечки потенциала от каких бы то ни было участков анодируемой пленки.

ю

о

Этим самым обеспечивается ее полное превращение в оксид, Завершение процесса анодйрования происходит у места токопод- вода, независимо от размеров анодируемой пленки. В данном случае отпадает необходимость формирования токоподводящего подслоя, в результате чего снижается число технологических операций, расширяются возможности технологии, повышается электрическая стабильность и надежность создаваемых структур.

Создание градиента скорости оксидирования возможно различными путями. Одним из эффективных способов является создание градиента температуры анодируемой пленки, направленного оттокоподвода. В этом случае способ может быть реализован следующим образом. Диэлектрическая подложка с оксидируемой пленкой приводится в тепловой контакт с нагревателем и/или холодильником так, чтобы температура пленки у токоподвода была ниже, чем у противоположного края. Анодирование может проводиться в широко применяемых электролитах.

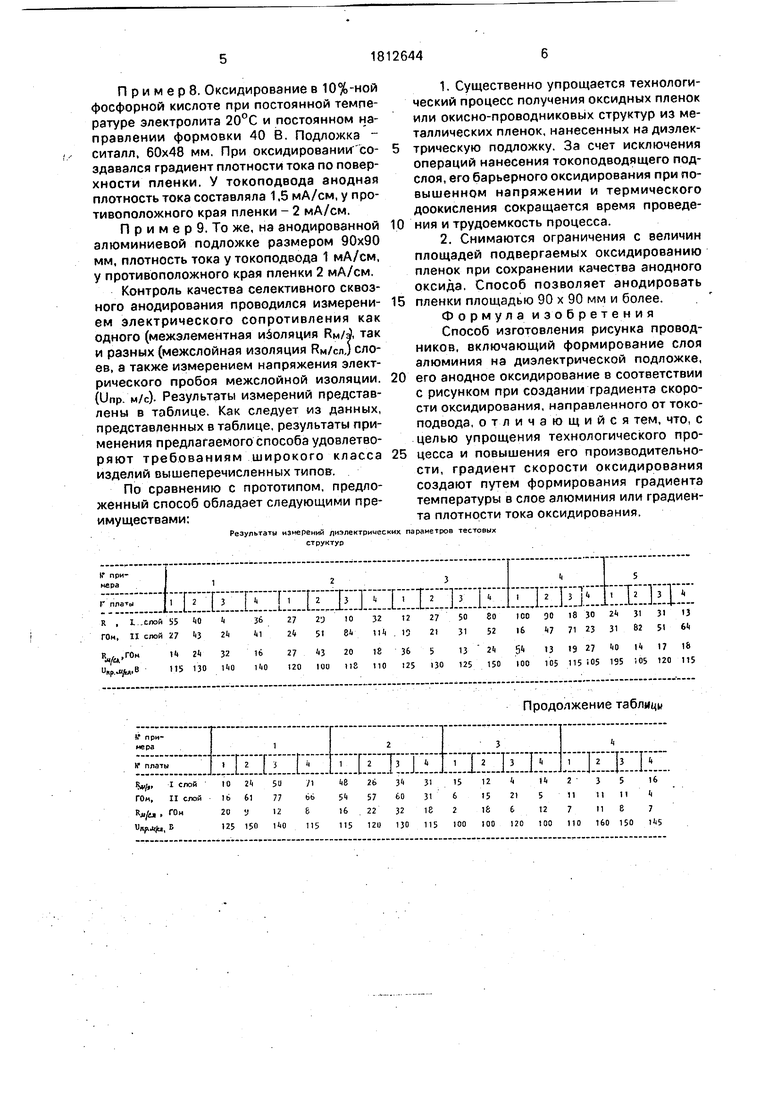

Другой способ реализации градиента скорости анодйрования - создание градиента плотности тока, также направленного от токрподвЬДа к противоположному краю пленки. Это достигается, например, применением электрохимической ячейки (фиг.1), представляющей собой сосуд 1 с электролитом, в котором на расстоянии d от одной из стенок сосуда (или специальной перегородки) располагается анодируемая пленка 2 на подложке 3. Величина параметра d может колебаться в пределах 0,3-3 мм в зависимости от электропроводности электролита. Катод должен располагаться около противоположного токоподводу края пленки. При использовании такой конструкции удается достигнуть разности в величине плотности тока у токоподвода и у противоположного края в20-60%.

Предложенный способ в обоих описанных вариантах отличается от прототипа новыми признаками, а именно, созданием градиента скорости оксидирования, на- правленногр от токоподвода к противоположному краю пленки. Наличие новых признаков свидетельствует о соответствии предложенного решения критерию НОЁИЗ- на. Авторам неизвестен способ сквозного оксидирования, который осуществляется с применением градиента скорости оксидирования, что свидетельствует о соответствии предложенного решения критерию существенные отличия,

Р аэяичййй варианты применения предлагаемых способов создания градиента скорости оксидирования иллюстрируются приведенными ниже примерами. Поскольку все названные в качестве областей применения типы изделий могут быть выполнены в виде нанесенных на диэлектрическую положку тонкопленочных систем алюминиевых проводников и разделяющего их диэлектрика, которым служит пористый оксид алюминия, примеры приведены для подобной системы, характеризуемой следующими параметрами:

число слоев, содержащих

проводники. - 2

толщина слоев, содержащих проводники, мкм1

число слоев, разделяющих

проводниковые слои1

толщина разделяющего

слоя, мкм1 ширина проводников, мкм 10

ширина зазоров между

проводниками, мкм10

длина зазора в каждом

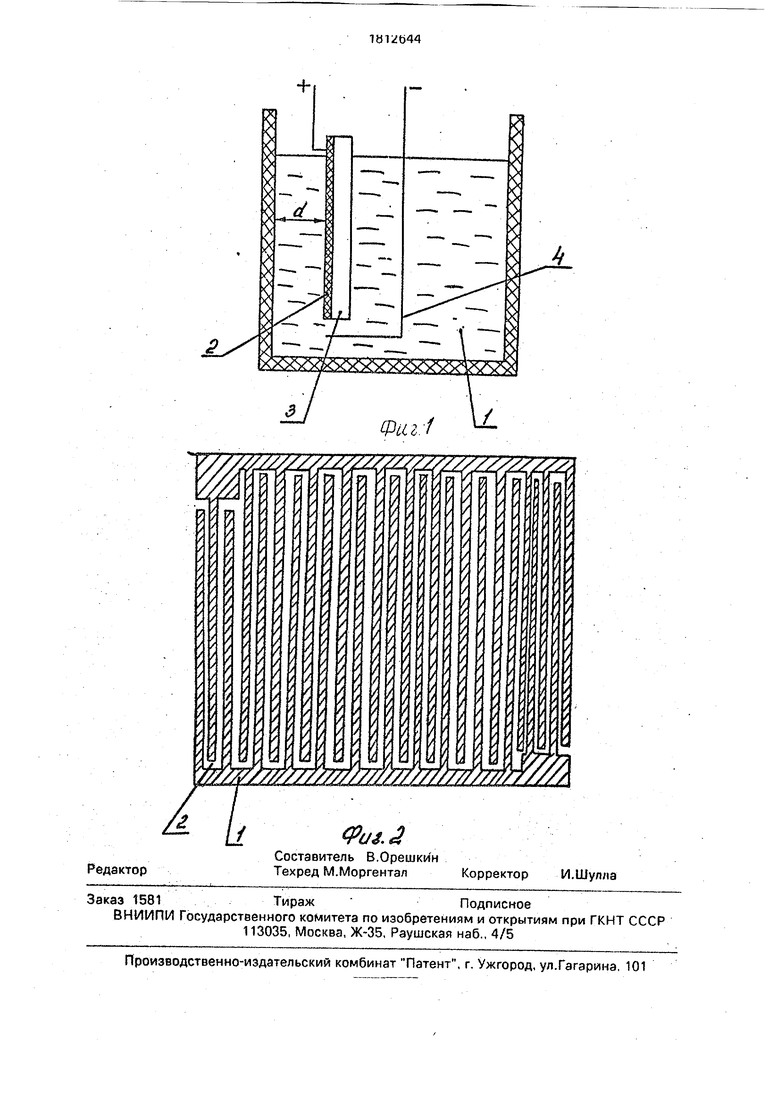

проводниковом слое, м40 Рисунок проводников в каждом проводниковом слое представляет собой гребенчатый конденсатор размерами 4x4 мм (фиг.2), где 1 - алюминий, 2 - оксид алюминия. Направление ветвей обкладок в первом и вто- ром проводниковых слоях перпендикулярны друг другу; конденсаторы располагаются друг над другом.

П р и м е р 1, Оксидирование проводилось в 10%-ной фосфорной кислоте при по- стоянной плотности тока 2 мА/см, Процесс велся с градиентом температуры по поверхности пленки с минимальной температурой 15°С у токоподвода и максимальной 25°С у противоположного края пленки. Подлож- ка-ситалл, 60x48 мм.

П р и м е р 2. То же, в 6%-ной фосфорной кислоте.

П р и м е р 3. То же, в 3%-ной щавелевой кислоте.

П р и м е р 4. То же, в 10%-ной фосфорной кислоте на подложке из анодированного алюминия размером 90x90 мм. Рисунок расположен в центре подложки.

П рим е р5. Оксидирование в 10%-ной фосфорной кислоте с минимальной температурой у токоподвода 10°С, максимальной 25°С у противоположного края платы. Подложка - ситалл, 60x48 мм.

П р и м е р 6. То же, ,с минимальной температурой 20°С и максимальной -30°С,

П р и м е р 7. То же с минимальной температурой 5°С и максимальной 15°С при плотности тока 1 мА/см,

П р и м е р 8. Оксидирование в 10%-ной фосфорной кислоте при постоянной температуре электролита 20°С и постоянном направлении формовки 40 В. Подложка - ситалл, 60x48 мм. При оксидировании со- эдавался градиент плотности тока по поверхности пленки. У токоподвода анодная плотность тока составляла 1,5 мА/см, у противоположного края пленки - 2 мА/см.

П р и м е р 9. То же, на анодированной алюминиевой подложке размером 90x90 мм, плотность тока у токоподвода 1 мА/см, у противоположного края пленки 2 мА/см,

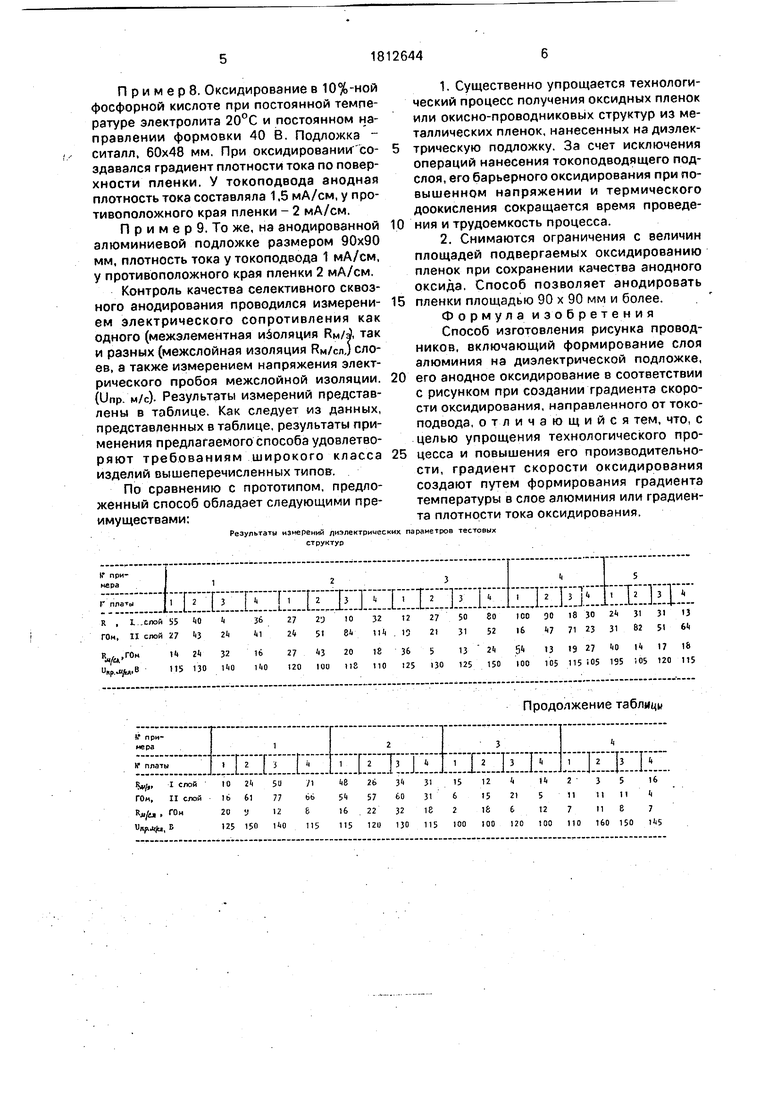

Контроль качества селективного сквозного анодирования проводился измерени- ем электрического сопротивления как одного (межэлементная изоляция RM/, так и разных (межслойная изоляция RM/СЛ,} слоев, а также измерением напряжения электрического пробоя межслойной изоляции. (Unp. м/с). Результаты измерений представлены в таблице. Как следует из данных, представленных в таблице, результаты применения предлагаемого способа удовлетворяют требованиям широкого класса изделий вышеперечисленных типов.

По сравнению с прототипом, предложенный способ обладает следующими преимуществами:

Результаты измерений лиэлектрииес структур

1. Существенно упрощается технологический процесс получения оксидных пленок или окисно-проводниковых структур из металлических пленок, нанесенных на диэлектрическую подложку. За счет исключения операций нанесения токоподводящего подслоя, его барьерного оксидирования при повышенном напряжении и термического доокисления сокращается время проведения и трудоемкость процесса.

2. Снимаются ограничения с величин площадей подвергаемых оксидированию пленок при сохранении качества анодного оксида, Способ позволяет анодировать пленки площадью 90 х 90 мм и более. Формула изобретения Способ изготовления рисунка проводников, включающий формирование слоя алюминия на диэлектрической подложке, его анодное оксидирование в соответствии с рисунком при создании градиента скорости оксидирования, направленного от токоподвода, отличающийся тем, что, с целью упрощения технологического процесса и повышения его производительности, градиент скорости оксидирования создают путем формирования градиента температуры в слое алюминия или градиента плотности тока оксидирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленок окиси алюминия | 1982 |

|

SU1036811A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| Способ формирования диэлектрических пленок анодированного сплава алюминий-кремний, обладающих эффектом переключения проводимости | 2016 |

|

RU2657096C2 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2100801C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2102735C1 |

| Способ получения каталитически активного композитного материала | 2017 |

|

RU2641290C1 |

| СПОСОБ ТОЛСТОСЛОЙНОГО АНОДИРОВАНИЯ ПЛОСКИХ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2062824C1 |

| СПОСОБ АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1115503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

Использованйе: изобретение относится к области микроэлектроники и может найти применение в изготовлении коммутационных плат, пленарных конденсаторов, датчиков концентраций веществ в газовой фазе и т.п. Сущность изобретения: в процессе оксидирования слоя алюминия в нем создают градиент скорости оксидирования, направленный от токоподвода к противоположному от него краю, в результате чего исключается явление отсечки потенциала от каких бы то ни было участков анодируемого слоя. Этим самым обеспечивается ее полное превращение в оксид. Завершение процесса анодирования происходит у места токоподвода, независимо от размеров анодируемой пленки. Одним из способов создания градиента оксидирования является создание градиента температуры анодируемой пленки. Другим способом реализации градиента скорости анодирования может быть создание градиента плотности тока, также направленного от токоподвода к противоположному краю пленки. 1 табл,, 2 ил. (Л

| Патент США № 3774079 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Отчет НИР № 7608343, Минск, 1977, с.69-101 | |||

| Авторское свидетельство СССР N 1480748, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-04-30—Публикация

1991-04-17—Подача