Изобретение относится к области изготовления мембран и может быть использовано в нанотехнологии при производстве различных фильтров, темплатов для получения мембранных нанокатализаторов, производства капиллярных насосов, больших массивов углеродных нанотрубок, нанопроволок и других наноструктур.

Проблема формирования упорядоченных оксидных структур на поверхности металлов, в частности алюминия, является в настоящее время особо актуальной. Большой интерес в связи с этим привлекает возможность изготовления мембран путем контролируемого растворения алюминия с одновременным формированием упорядоченных слоев из оксида алюминия при его электрохимическом окислении. Одной из наиболее существенных проблем при получении пористых анодно сформированных мембран является отделение их от основы, т.е получение «свободных» мембран с целью их практического применения.

Известны способы получения мембранных наноструктур на основе алюминия путем полировки алюминиевых фольг с последующим анодированием в растворах кислот [1, 2, 3]. Описанные в приведенных источниках способы изготовления мембран включают стадию химического травления барьерного слоя. При этом качество получаемых пористых структур не удовлетворяет требованиям к мембранам, т.к. одновременно со снятием барьерного слоя происходит увеличение диаметра пор и получение мембран с отверстиями меньше 100 нм становится практически невозможным. Кроме того, все названные способы предполагают использование агрессивных экологических небезопасных реагентов, например растворов хлорида ртути.

Известно, что удаление барьерного слоя и, следовательно, открытие пор анодного оксида алюминия кроме методов химического растворения может быть достигнуто путем избирательного (фокусированного) ионного травления барьерного слоя (FIB); это требует специального и довольно сложного оборудования, что удорожает стоимость производства пористых мембран [4].

Из уровня техники известны способы формирования мембран на основе диоксида титана, в которых отделение мембран от основы осуществляется электрохимическим путем. Однако параметры, при которых происходит отделение сформированных мембран согласно приведенным данным, достаточно противоречивы: в способе [5] процесс происходит за счет снижения напряжения от 100 до 10 В и выдерживания образца при низком напряжении в течение 0,5 мин, а в способе, описанном в [6], подобный результат достигается, напротив, увеличением на короткое время напряжения на 5 В выше, чем при анодном окислении. Недостатками указанных способов отделения мембраны от основы является неполнота вскрытия пор.

Наиболее близким к заявляемому способу техническим решением является способ получения пористых мембран на основе алюминия [7], выбранный за прототип. Способ включает полировку алюминиевых фольг, анодное окисление, удаление барьерного слоя и вскрытие «дна» пор травлением в смеси концентрированных фтористоводородной, азотной и уксусной кислот при соотношении (2,5-3,5):(1,5-2,5):(4,5-5,5) объемных процентов при температуре 40-50°С в течение 1,5-2,5 мин и очистку каналов пор. Недостатками способа являются применение агрессивных и экологически небезопасных компонентов травильной смеси и длительность операций химического травления - более 3,5 часов. Кроме того, из описания не вытекает, что авторы достигают отделения «свободной» мембраны от алюминиевой основы.

Задачей, на решение которой направлено заявляемое изобретение, является разработка быстрого, эффективного и практически безреагентного способа удаления барьерного слоя с одновременным вскрытием дна пор, позволяющего легко отделять образованную анодным оксидированием мембрану от алюминиевой основы без изменения характеристик пористости и прочности получаемых мембран.

Технические результаты - упрощение способа формирования и отделения пористых мембран, а также повышение экологичности технологического процесса.

Поставленная задача решается способом получения мембран на основе оксида алюминия, включающим первичное анодирование подготовленного алюминиевого образца, электрохимическое удаление первого анодного слоя оксида алюминия, повторное анодирование образца для формирования пористого оксидного слоя алюминия с упорядоченной структурой с последующим вскрытием «дна» пор и отделением сформированной мембраны наложением катодного импульса напряжения.

При этом:

- первичное анодирование осуществляют в 0,3М растворе щавелевой кислоты при напряжении 20-60 В, плотности тока 100-500 мА/см2, температуре 20-25°С в течение 5-10 мин. В результате формируют пористый и малоупорядоченный слой оксида алюминия (так называемый «жертвенный слой»);

- снятие оксидного слоя после первичного анодирования проводят наложением на анодируемый образец катодной поляризации при напряжении от +(20-60) В до -(20-60) В с длительностью импульса не менее 10 с; при этом формируют упорядоченную структуру алюминиевой основы;

- повторное анодирование осуществляют при напряжении 20-60 В, температуре 20-30°С и плотности тока 100-500 мА/см2 в течение не более 10 мин; при этом формируют пористый оксидный слой с упорядоченной и регулярной структурой нанопор;

- удаление барьерного слоя и вскрытие «дна» пор, а также отделение сформированной мембраны с упорядоченной структурой нанопор проводят также наложением катодного импульса напряжения от +(40-60)В до -(40-60) В в течение 5-20 с.

В результате достигается двойной эффект - происходит вскрытие пор обратной стороны мембраны и легкое отделение мембраны (без внешнего воздействия) от алюминиевой основы.

Заявляемый способ осуществляют следующим образом.

Перед процессом анодирования алюминия образец подготавливают по известной из уровня техники методике: осуществляют травление образца и его полировку. Для этого алюминиевую фольгу (техническая чистота - 99,9%) подвергают травлению при температуре 60°С в водном растворе смеси кислот HF:HNO3:HClO4:H2O при соотношении компонентов 1:10:20:69 в течение трех минут. После чего подвергают образец электрохимической полировке в смеси этилового спирта и 60%-ной хлорной кислоты в соотношении 4:1 в течение одной минуты при температуре 20°С и плотности анодного тока 500 мА/см2. Для алюминия более высоких марок чистоты эти операции могут быть исключены.

Подготовленный образец алюминия подвергают первичному анодированию: процесс осуществляют в 0,3М растворе щавелевой кислоты при напряжении 20-60 В, плотностях тока 100-500 мА/см2, при температуре 20-25°С в течение 5-10 мин. В результате формируют пористый и малоупорядоченный слой оксида алюминия, т.н. «жертвенный» слой.

Далее, наложением короткого катодного импульса напряжения от +(20-60) В до -(20-60) В и длительностью не менее 10 с удаляют первый слой оксида алюминия. После этого в том же электролите проводят повторное анодирование образца при напряжении 20-60 В и плотности тока 100-500 мА/см2. В результате формируют пористый оксидный слой алюминия с более упорядоченной и регулярной структурой нанопор. Вскрытие «дна» пор и отделение сформированной мембраны с упорядоченной структурой пор после повторного анодирования также проводят наложением катодного импульса напряжения от +(40-60) В до -(40-60) В в течение 5-20 с. В результате достигается двойной эффект - происходит вскрытие пор обратной стороны мембраны и ее легкое отделение от алюминиевой основы. Мембрана отделяется от основы без дополнительного внешнего воздействия с сохранением размеров и структуры пор.

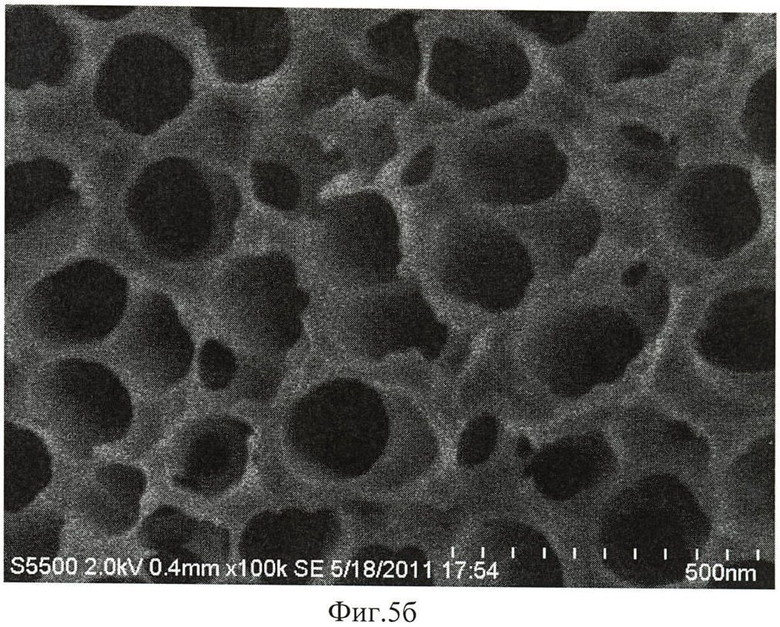

Средний диаметр пор сформированных заявляемым способом мембран составляет 40-100 нм при толщине мембран около 10 мМ. При этом сохраняется целостность структуры мембран, сформированных заявляемым способом, и происходит равномерное вскрытие пор по всей поверхности мембраны.

Отличительные признаки заявляемого изобретения:

- снятие оксидного слоя после первичного анодирования проводится наложением на анодируемый образец катодной поляризации;

- снятие барьерного слоя, вскрытие «дна» пор и отделение мембраны от алюминиевой основы после повторного анодирования проводится без химического травления, а именно реверсом напряжения;

- сокращение времени формирования оксидных слоев: как при первом, так и втором анодировании время формирования оксидных слоев не превышает 10 мин.

Преимущества заявляемого способа:

- достигается формирование пористых мембран с сохранением заданных геометрических параметров, размеров нанопор и их упорядоченного распределения по поверхности мембраны;

- значительно упрощается и удешевляется технология изготовления мембран;

- повышается экологичность процессов в связи с отсутствием необходимости использования экологически небезопасных реагентов;

- сокращается время формирования мембран за счет замены длительного химического травления на наложение коротких катодных импульсов.

Изобретение иллюстрируется следующими фигурами:

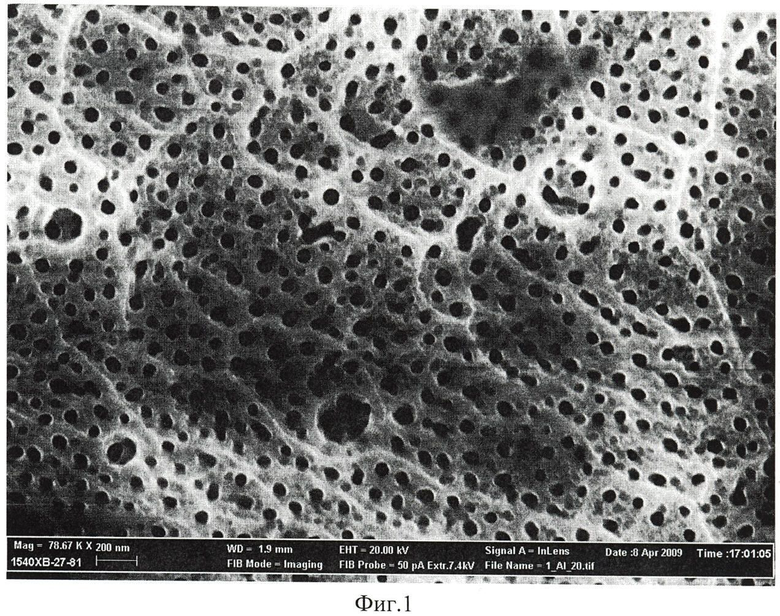

фиг.1 - СЭМ-изображение поверхности мембраны из оксида алюминия после первой стадии анодирования до проведения вскрытия дна пор и отделения мембраны от алюминиевой основы;

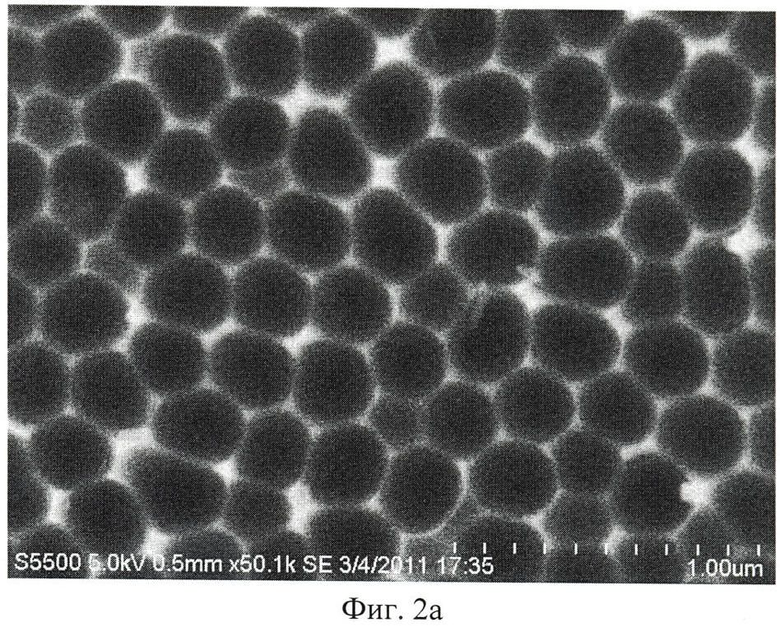

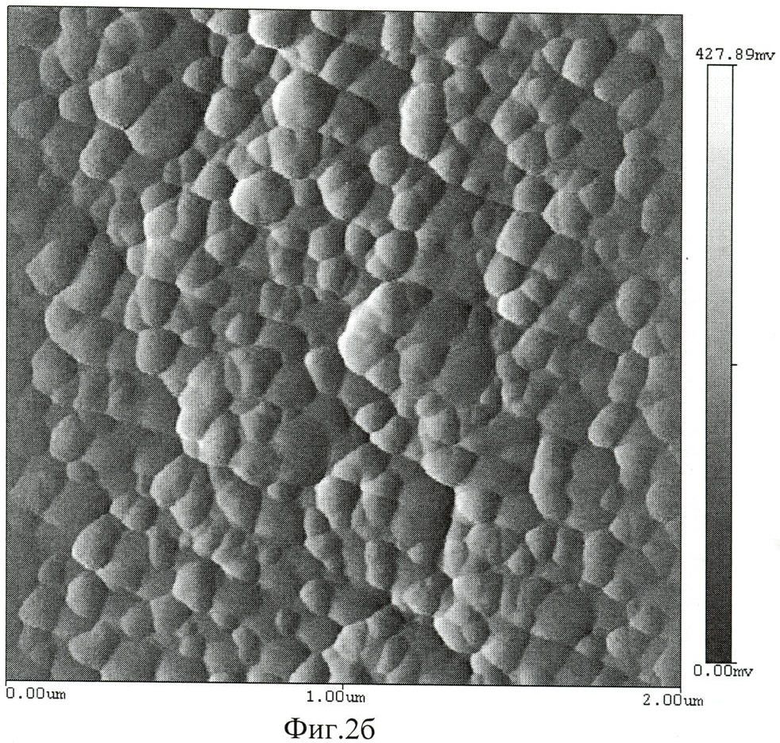

фиг.2а - СЭМ-изображение "дна" не вскрытых пор до удаления барьерного слоя, 2б - АСМ изображение "дна" не вскрытых пор;

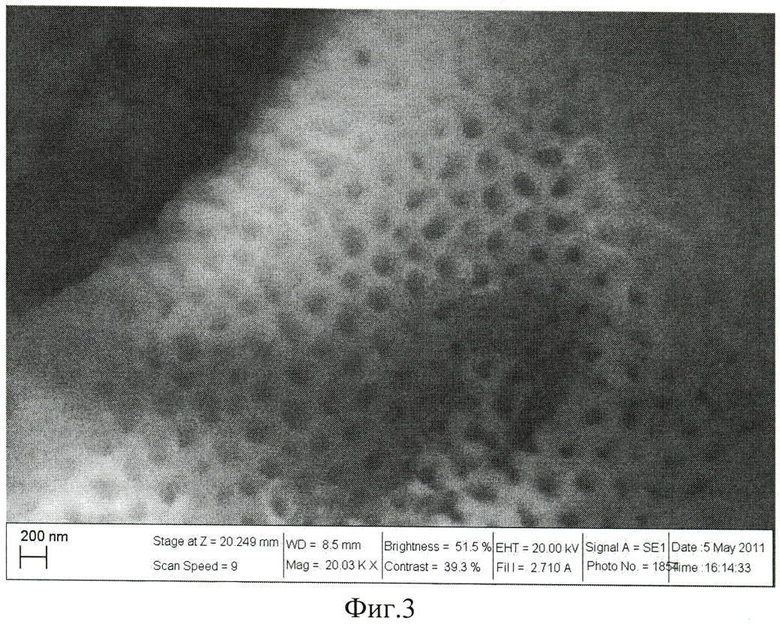

фиг.3 - СЭМ изображение обратной стороны мембраны после формирования второго анодного пористого слоя и вскрытия их катодным импульсом напряжения длительностью 10 сек;

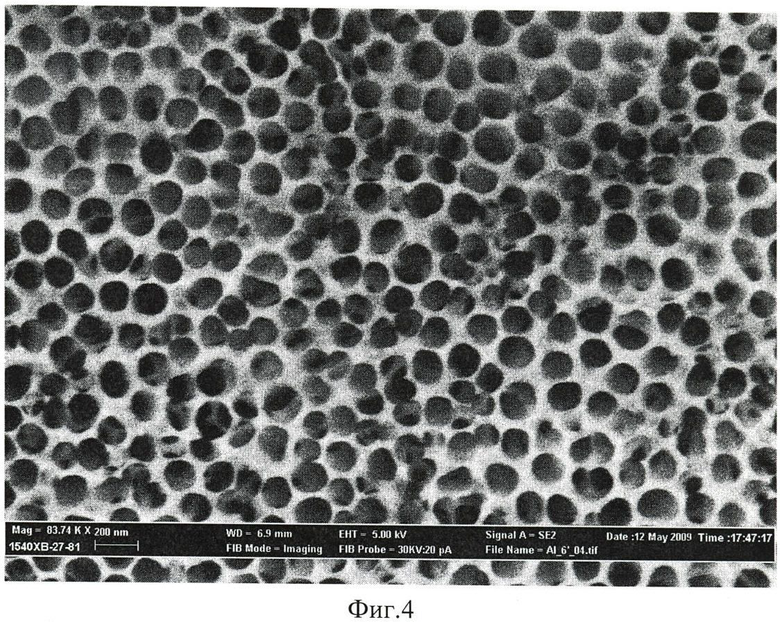

фиг.4 - СЭМ - изображение верхней стороны мембраны, отделенной от алюминиевой основы, с вскрытыми порами после катодного импульса напряжения длительностью 10 сек;

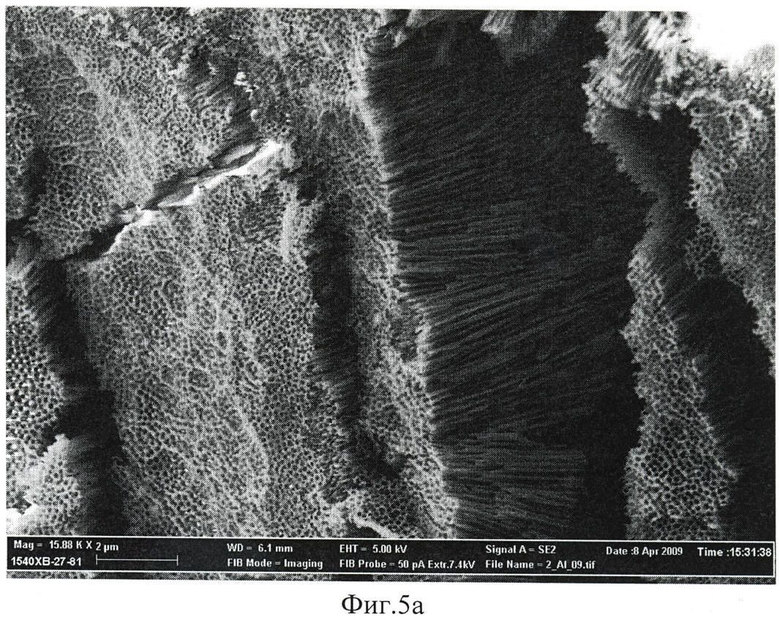

фиг.5 - СЭМ - изображение пористой и нанотубулярной структуры анодно сформированной мембраны из оксида алюминия: фиг.5а - изображение нанотрубчатой структуры анодной пленки; фиг.5б - изображения выходов нанотрубок, образующих пористую структуру мембраны;

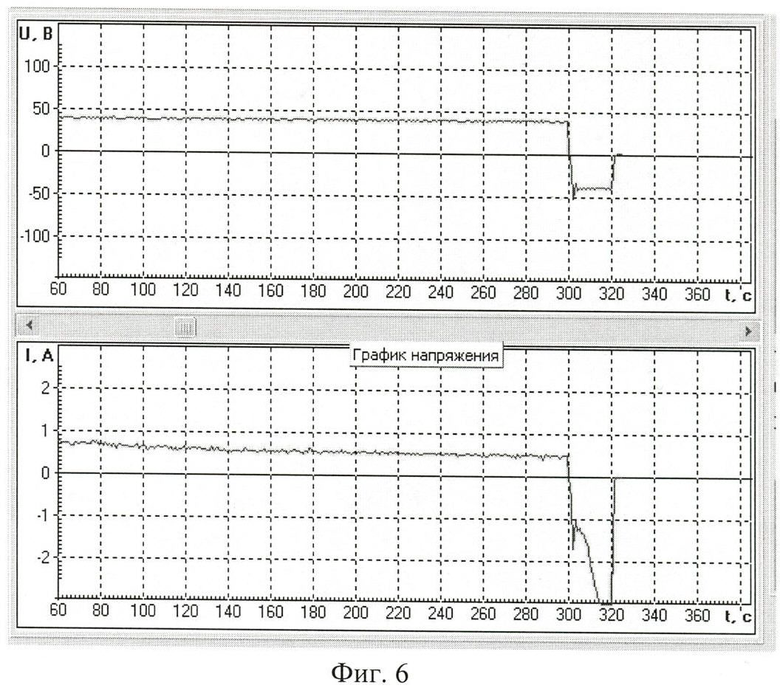

фиг.6 - кривые изменения напряжения и тока поляризации образца алюминия при формировании и отделении мембраны от алюминиевой основы катодным импульсом напряжения;

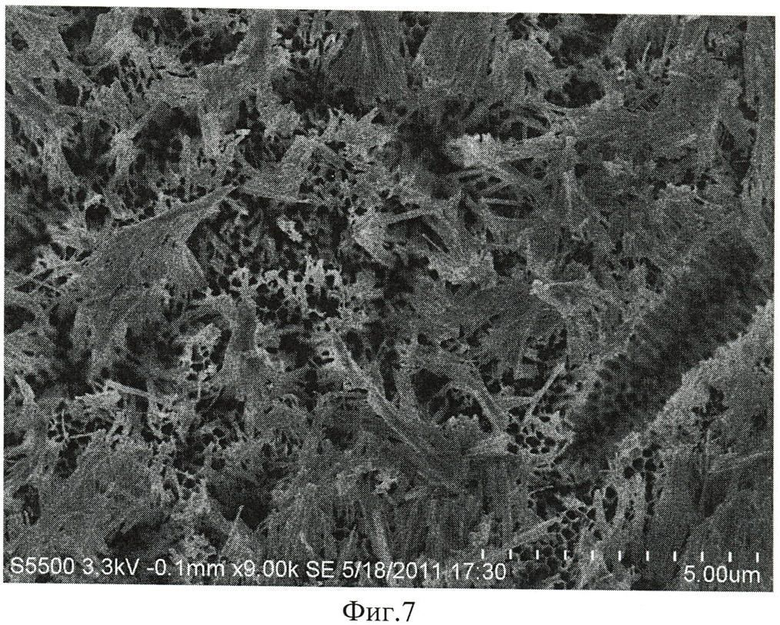

фиг.7 - изображение нановискеров, образующихся на поверхности пористой мембраны оксида алюминия при нарушении режимов формирования - при напряжении 70 В и температуре 40°С;

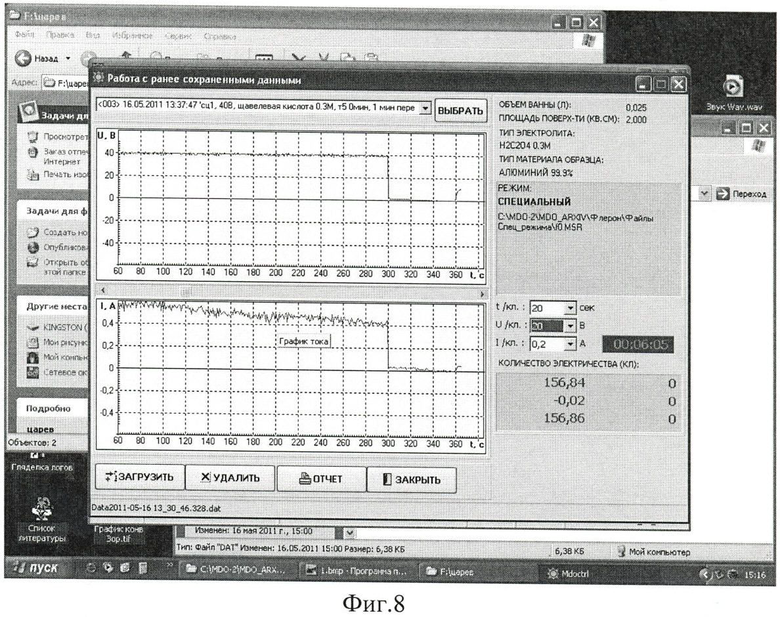

фиг.8 - кривые зависимости напряжения и тока от времени формирования и форма катодного импульса напряжения от +40 до 0 В при отделении мембраны от алюминиевой основы.

Изображения поверхности мембранных структур получены с помощью методов сканирующей электронной микроскопии (СЭМ) и атомно-силовой микроскопии (АСМ); СЭМ-изображения получены с помощью сканирующего электронного микроскопа Carl Zeiss Cross Beam 1540 EX; АСМ-изображения - с помощью атомно-силового микроскопа NT-MDT Integra Prima.

Представленные ниже примеры подтверждают, но не ограничивают предлагаемое изобретение.

Пример 1. Травление экспериментального образца и его полировку проводили следующим образом. Алюминиевую фольгу (техническая чистота 99,9%) размерами 1,0×1,0×0,1 см подвергали травлению вначале в растворе смеси кислот состава HF:HNO3:HClO4:H2O в соотношении 1:10:20:69 при температуре 60°С в течение трех минут. После этого осуществляли электрохимическую полировку в смеси С2Н5ОН:HClO4 (60%) в соотношении 4:1 в течение одной минуты при температуре 20°С и плотности тока 500 мА/см2.

Далее образец алюминия подвергали анодному оксидированию в 0,3М растворе щавелевой кислоты при напряжении 40 В, температуре 20°С в течение 10 мин. В результате формировали пористый и малоупорядоченный слой оксида алюминия (фиг.1).

Затем наложением короткого катодного импульса напряжения от +40 до -40 В (фиг.6) удаляли первичный анодный слой и формировали упорядоченную структуру алюминиевой основы. Далее проводили вторичное анодирование при напряжении 40 В и плотности тока 500 мА/см2 в том же электролите, в результате которого формировали более упорядоченную структуру пористого оксидного слоя (фиг.4).

Вскрытие «дна» пор и отделение сформированной мембраны с упорядоченной структурой пор после вторичного анодирования также проводили наложением катодного импульса напряжения от +40 В до -40 В в течение 10 с. В результате происходит вскрытие пор обратной стороны мембраны с одновременным и самопроизвольным ее отделением от алюминиевой основы. Тем самым достигается формирование "свободной" мембраны, не связанной с подложкой (фиг.3). Средний диаметр пор полученной мембраны (фиг.4) составляет 60-80 нм при толщине мембраны около 10 мМ. Поры вскрыты равномерно по всей поверхности мембраны без разрушения ее структуры.

Экспериментальные данные показывают, что при напряжении формирования оксидного слоя алюминия менее 20 В не наблюдается формирование мембраны с высокой степенью упорядоченности и регулярности.

Пример 2 осуществляли по примеру 1, но первичное и вторичное анодирование осуществляли при напряжении +70 В, температуре 40°С в течение 10 минут.

В результате формировалось пористое недостаточно упорядоченное покрытие, местами закрытое нитеобразными структурами, нарушающими однородность поверхности сформированного анодного слоя (фиг.7).

Следовательно, повышение напряжения и температуры формирования как при образовании первого, так и второго анодноых слоев приводит к нарушению упорядоченности в сформированной пористой мембране. Качество сформированной мембраны уступает качеству мембраны, сформированной по условиям примера 1.

Пример 3. Мембрану, сформированную по примеру 1, отделяли наложением катодного импульса напряжения от +40 В до 0 В (фиг.8). При этом не достигается самопроизвольное отделение мембраны от алюминиевой основы и вскрытия пор. Экспериментальные данные свидетельствуют о том, что оптимальной формой импульса является реверс напряжения от +40 до -40 В. При иных параметрах импульса не достигается необходимая легкость отделения сформированной мембраны от алюминиевой основы без нарушения ее структуры.

При указанных выше оптимальных условиях заявляемый способ обеспечивает упрощение и удешевление технологии изготовления мембран, а также повышение экологичности и сокращение времени технологического процесса.

ЛИТЕРАТУРА

1. C.Y.Liu, A.Datta and Y.L.Wang «Ordered anodic aluminia nanochannels on focused-ion-beam-preparatteemed aluminum surfaces». Appl. Phys. Lett. v.78, №1, 2004, p.120-122.

2. O.Yessensky, F.Muller and U.Gosele «Self-organized formation of hexagonal pore arrays in anodic alumina». Appl. Phys. Lett. v.72, №10, 1998, p.1173-1175.

3. Patent US №3850762, опубл. 26.11.1974 г.

4. Патент РФ №2405621, опубл. 27.08.2010 г.

5. K.Kant., D.Losic, Phys. Status Solidi RRL3, №5, 139-141, 2009.

6. Yuan J.Y., He F.Y. et al., Chem. Mater. 2004. 16, №10, 1841-1844.

7. Патент РФ №2350380, опубл. 27.03.2009 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| ПРОТОЧНЫЙ МОДУЛЬ ДЛЯ МЕМБРАННОГО КАТАЛИЗА И ГАЗОРАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2455054C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

| Способ получения эластичной алюмооксидной наномембраны | 2017 |

|

RU2678055C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ НАНОПОРИСТОЙ КОМПОЗИЦИОННОЙ МЕМБРАНЫ С ЯЧЕИСТОЙ СТРУКТУРОЙ ИЗ АНОДНОГО ОКСИДА МЕТАЛЛА ИЛИ СПЛАВА | 2012 |

|

RU2545887C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| ПЕРФОРИРОВАННАЯ МЕМБРАНА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2226425C2 |

Изобретение относится к области изготовления мембран и может быть использовано в нанотехнологии при производстве различных фильтров, темплатов для получения мембранных нанокатализаторов, производства капиллярных насосов, больших массивов углеродных нанотрубок, нанопроволок и других наноструктур. Способ получения мембран на основе оксида алюминия осуществляют следующим образом. Подготовленный образец алюминия подвергают первичному анодированию при напряжении 20-60 В, плотности тока 100-500 мА/см2, температуре 20-25°С в течение 5-10 мин. Образованный малоупорядоченный слой оксида алюминия удаляют наложением короткого катодного импульса напряжения от от +(20-60) В до -(20-60) В и длительностью не менее 10 с, после чего осуществляют вторичное анодирование с формированием пористого оксидного слоя алюминия с упорядоченной структурой. Удаление барьерного слоя, вскрытие «дна» пор и самопроизвольное отделение сформированной мембраны с упорядоченной структурой пор осуществляют наложением катодного импульса напряжения от +(40-60) В до -(40-60) В в течение 5-20 с. Изобретение обеспечивает упрощение и удешевление технологии изготовления мембран, повышение экологичности и сокращение времени технологического процесса. 2 з.п. ф-лы, 10 ил., 3 пр.

1. Способ изготовления мембран на основе оксида алюминия, включающий подготовку поверхности образца, анодное окисление алюминия, удаление сформированного первого слоя оксида алюминия, отличающийся тем, что удаление сформированного первого оксида алюминия проводят электрохимически путем наложения катодного импульса от +(20-60)В до -(20-60)В и длительностью не менее 10 с, после чего осуществляют вторичное анодирование с формированием пористого оксидного слоя алюминия с упорядоченной структурой с последующим удалением барьерного слоя, вскрытием «дна» пор и отделением сформированной мембраны наложением катодного импульса напряжения от +(40-60)В до -(40-60)В в течение 5-20 с.

2. Способ по п.1, отличающийся тем, что первичное анодирование осуществляют в 0,3 М растворе щавелевой кислоты при напряжении 20-60 В, плотности тока 100-500 мА/см2, температуре 20-25°С в течение 5-10 мин.

3. Способ по п.1, отличающийся тем, что вторичное анодирование осуществляют при напряжении 20-60 В, плотности тока 100-500 мА/см2 и температуре 20-30°С в течение не более 10 мин.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ АЛЮМИНИЯ | 2007 |

|

RU2350380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2007 |

|

RU2335334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2005 |

|

RU2283691C1 |

| Способ получения полупроницаемых мембран | 1986 |

|

SU1560280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ИЗ ОКСИДА АЛЮМИНИЯ | 2003 |

|

RU2242271C1 |

| US 5160352 A, 03.11.1992 | |||

| US 3850762 A, 26.11.1974. | |||

Авторы

Даты

2013-02-10—Публикация

2011-08-09—Подача