Изобретение относится к области черной металлургии, а именно: к управлению конвертерным процессом и может быть использован для управления сталеплавильными цехами.

Целью изобретения является повышение производительности конвертера.

Пример. Определение заданного содержания углерода производится в зависимости от портфеля заказов и распределения вероятностей ошибок расчетов. Если имеется заказ на высокоуглеродистую марку стали и в портфеле заказов отсутствуют низкоуглеродистые марки стали или не готов состав с изложницами для последних, то заданное содержание углерода рассчитывается по формуле:

Сз Сзн + 2 (5, где Сз - заданное содержание углерода. %;

СНз - заданное значение содержания углерода для нижней границы марки стали,

%;

6- стандартное отклонение в определении содержания углерода, %.

В этом случае содержание углерода на повалке Сп, %, окажется выше значения, соответствующего нижней границе марки, и при выполнении условия Сзн Сп Сзв производится выпуск плавки; а при выполнении условия Сп Сзв - корректировочная продувка. Здесь Сзв - заданное содержание углерода на верхней границе марки стали,

%.

Если в портфеле заказов имеются низкоуглеродистые марки стали, то заданное содержание углерода не корректируется и устанавливается равным среднемаро-:нпму: Сз Сзн + Сзв(2)

Стандартное отклонение по углероду определяются для ста контрольных плавок по формуле

LO С

XI

а а

ю а

{ь

/оо

У ((АСс-АСс,)2

99

(3)

где АСС - среднее арифметическое отклонение по углероду для ста плавок, %;

ACci - абсолютная погрешность по углероду для 1-й плавки, %.

Величины ,ACci и ДС Г рассчитываются соответственного формулам: 1 , , Ч «. ; , ч

АСс. Cci - Cni (4)

100

ACci

АСС

,Ј1

100

(5)

где Cci - содержание углерода в стали для i-й плавки, определенное расчетным путем,

%;

Cm - содержание углерода в стали для -й плавки по хим. анализу, %,

Содержание углерода в стали определяется в соответствии с формулой:

C «i Ci + аг С2 (6)

где С - содержание углерода в ванне жидкого металла, %,

Ci, C2 - содержание углерода, определяемое соответственно по материальному балансу и скорости обезуглероживания.%;

(Xi, О.2. - степени учета содержания углерода, определяемого по материальному балансу и скорости обезуглероживания Здесь:

г, Сд Ол + Сч GM +ai Сч г / н т- п Ci р-, Г . . г-, Ул J Vc а т (7) Ол + Ьч + I Ьр + М Т

4j ч

где Сл, Сч - содержание углерода соответственно в ломе и чугуне, %,

Сл, G4, Ср, Си - масса на плавку соответственно лома, чугуна, руды и известняка, т;

ai - коэффициент, характеризующий содержание двуокиси углерода в известняке и степень разложения последнего, %;

b - коэффициент, характеризующий степень усвоения руды и содержание в ней кислорода;

ki - коэффициент, характеризующий среднюю скорость угара компонентов садки, т/мин;

Vc - скорость обезуглероживания металла, % мин;

т- продолжительность продувки, мин

Содержание углерода по скорости его выгорания

V

С2

Ж vc

+fc

(8)

5 , - коэффициенты.

При достижении разности С-Сзв 0,3% производят измерение содержания углерода и температуры зондом. Затем определя- ют объем,кислорода, который необходимо подать в ванну для достижения заданного количества углерода

15

Vgi f(Cx) - f(C3) - 0,5 AVg (1-1) (9)

где 1(Сж), f(Ca) - функции при соответствующих аргументах, равные

50 Gc Спри С 0,1

f(C) (3,4+16C)Gc при С 0,1

С (Сж С3)

(10)

Сж - содержание углерода в металле в момент взятия пробы, %; AVg(i-1) - погрешность в определении объема кислорода при нормальных условиях на предыдущей плавке, м3;

Gc - масса садки конвертера, т; и температуру металла при продувке.

ti tx + 0,0005 Vgi Gc - 0,5 At(M) (11)

где хж - температура металла в момент взятия пробы, °С,

At(i-i) - погрешность в определении конечной температуры в предыдущей плавке, °С;

При необходимости охлаждения плавки производят расчет охлаждающих материалов

AG

nki

5,85 (ta тж )+

45

+ 2,81 Vg,- 0,5 ДСикИ(12)

АНд -0,066 AGMk,(13)

где AGnki - корректирующая масса извест- няка на охлаждение при додувке, т;

AGnk(i-i) - погрешность определения корректирующей массы известняка на охлаждение при додувке предыдущей плавки, т;

Днд - изменение расстояния от торца фурмы до уровня спокойного металла при додувке, эквивалентное по охлаждению добавке известняка, м

Производят проверку попадания значения температуры в заданные пределы, которые определяют по формуле:

t3H(3B) tp + Atmin(max)(14)

где t3H, t3B - соответственно значения нижней и верхней границы заданного диапазона температур, °С;

tp - значение температуры при разливке металла, °С;

Atmin./Atmax - соответственно минимальное и максимальное понижение температуры металла до разливки из-за теплопотерь, связанных со состоянием футеровки сталевозного ковша, моментом подачи его к конвертеру, состоянием летки конвертера, готовности установок внепеч- ной обработки и разливки к работе, °С.

Потери теплоты в окружающую среду через стенки агрегата (конвертер, сталераз- ливочный ковш) рассчитывают по формуле:

Qoc 60 a (tH - toe) SH (15) где Qoc - потери теплоты в окружающую среду через стенки агрегата, Дж;

а 9,78 + 0,07 (tH-toc) - коэффициент теплоотдачи от стенки в окружающую среду с учетом излучения и конвекции, Вт/(м -°С);

1н - средневзвешенная температура наружной поверхности кожуха агрегата по ходу кампании его футеровки, °С;

Ьс - температура окружающей среды, °С;

SH - площадь наружной поверхности агрегата, м2;

т - продолжительность рассматриваемого промежутка времени, мин,

Закон изменения tH по ходу кампании футеровки получают аппроксимацией экспериментальных данных согласно выражению

tH n-expt-K)) (16)

где в ,/3, rj - эмпирические коэффициенты, равные соответственно 315°С, 2,9 и 9,4 для конвертера и 200°С, 4,02 и 13,3 для ковша; N,N - текущий и последний номер плавки по кампании футеровки агрегата.

Количество теплоты, теряемой в окружающую среду излучением через горловину агрегата в течение рассматриваемого промежутка времени, определяем по формуле:

,46 -10 8 -2-у-V D2 X

Xi( -К-Г2+Т,74

) W

где Qr - потери теплоты излучением через горловину агрегата, Дж;

2- интегральная полусферическая степень черноты излучения материала в поло- сти агрегата и равная 0,75 для огнеупорного кирпича и 0,73 для шлакового покрова поверхности металла;

2э У -Ј- коэффициент почернения полости агрегата;

2э - эффективная интегральная полусферическая степень черноты излучения полости агрегата;

гр - коэффициент диафрагмирования стенками горловины определяемой по ее относительным размерам;

DI - диаметр горловины агрегата, м; К2 - коэффициент, характеризующий темп остывания порожней полости вследст- виедеаккумуляции теплоты активным слоем футеровки или металла в полости агрегата и определяемый экспериментальным данным падения температурь) во времени ( ); Тм - температура металла в агрегате в начале рассматриваемого промежутка времени, К.

Тепловой поток вследствие излучения струи металла при его сливе из конвертера в ковш определяем по формупе:

Qcrp - Сн ZM Si

стр

( .

1ЧОО

/

toc + 273 ч 4 -, 100 ) J

(18)

где qcrp - тепловой поток, Вт;

Сн - коэффициент излучения абсолютно-черного тела, равный 5,62 Вт/(м2 К4);

2м - интегральная полусферическая степень черноты излучения металла, равная 0,28;

Scrp. - площадь поверхности излучения струи металла, зависящая от состояния (размера) летки конвертера, м2. Учитывая,что

0

5

Зстр

VT

Тстр

(19)

где а Зстр н TH - коэффициент пропорциональности (м мин l5);

Тстр - продолжительность слива металла из конвертера в ковш, мин;

Зстр н - площадь поверхности излучения струи металла в начале кампании, м2;

гн- продолжительность слива металла из конвертера в ковш в начале кампании, мин,

и Тм4 (toe + 274)4, что позволяет пренебречь абсолютной температурой окружающей среды, получаем формулу потерь теплоты излучением струи металла при его сливе из конвертера в кощи Остр, Дж.5

Остр 60 -С„ -S, -ааС)4

Влияние тепловых потерь на изменение 10 температуры металла в агрегате определяют по формуле

At СЦг)/103(Сл + 6ч ) См QI (гЖО-ос, Qr, Остр) (21)

где X 0,9 - коэффициент, учитывающий угар металла;

См 880 - средняя удельная теплоемкость жидкого металла при средней температуре, Дж/(кг -°С).

В случае, если продолжительность какой-либо операции неизвестна, то подставляя минимально возможное и максимально возможное время определяют диапазон возможных значений величин понижения температуры металла до разливки из-за теп- лопотерь, связанных с состоянием футеров- ки сталевозного ковша, моментом подачи его к конвертеру, состоянием летки конвертера, готовности установок внепечной обработки и разливки к работе. Проверяют попадание значения температуры в заданный диапазон и в случае попадания температурный режим не корректируют, а при выходе за пределы диапазона, корректировку производят до значения ближайшей границы.

П р и м е р. В 130-тонном конвертере необходимо выплавить металл для производства стали марки 35 ГС с содержанием углерода на повалке 0,28%. Стандартное отклонение контроля содержания углерода на массиве плавок составляет 0,063%. В портфеле заказов отсутствуют марки стали с более низким содержанием углерода. Сталь будет слита в ковш, в который после перефутеровки слито 15 плавок, продолжительность слива 5 минут, ковш находится под конвертером, установка внепечной обработки металла занята, минимальное время ожидания составляет 5 мин, максимальное - 30 мин, разливочная площадка готова к работе. Определяем заданное содержание углерода по формуле (1) СЗ 0,28 + 0,126 я 0,41 %. Определяем содержанием углерода, при котором необходимо произвести измерение параметров ванны зондом: Сф 0,37

+ 0,3 0,67%. Контролируют содержание углерода по формуле (6) и при достижении значения, равного 0,67% производят измерение параметров ванны, которые соответственно равны: Сж 0,60%, tx 1590°С.

Определяем объем кислорода, который необходимо подать в ванну для достижения заданного содержания углерода Vgi (3,4 + 16-0,60)130-(3,4+16 -0,41)130-0,5 -70 360 нм3(АУд(1-1) 70нм3.

Определяем температуру металла при додувке по формуле (11) tt 1590 + 0,0005 360 -130 - 0,5(-20) 1624°C(At(M) -20°С).

Согласно технологической инструкции температура стали на разливке должна составить 1570°С. Понижение температуры при сливе металла в ковш, определенное по формулам (17), (20) составило 7,6°С. Минимальные потери теплоты через стенки и горловину ковша, определенные по формулам (14)-(16) эквивалентны 5°С, максимальные - 30°С. Минимальные сумарные потери теплоты эквивалентны 13°С, максимальные - 38°С.

Таким образом, конечная температура будет в диапазоне 1586-1611°С. Расчитываем количество охлаждающих материалов

AGnki

(1570-1586) 0,72 т.

5

5

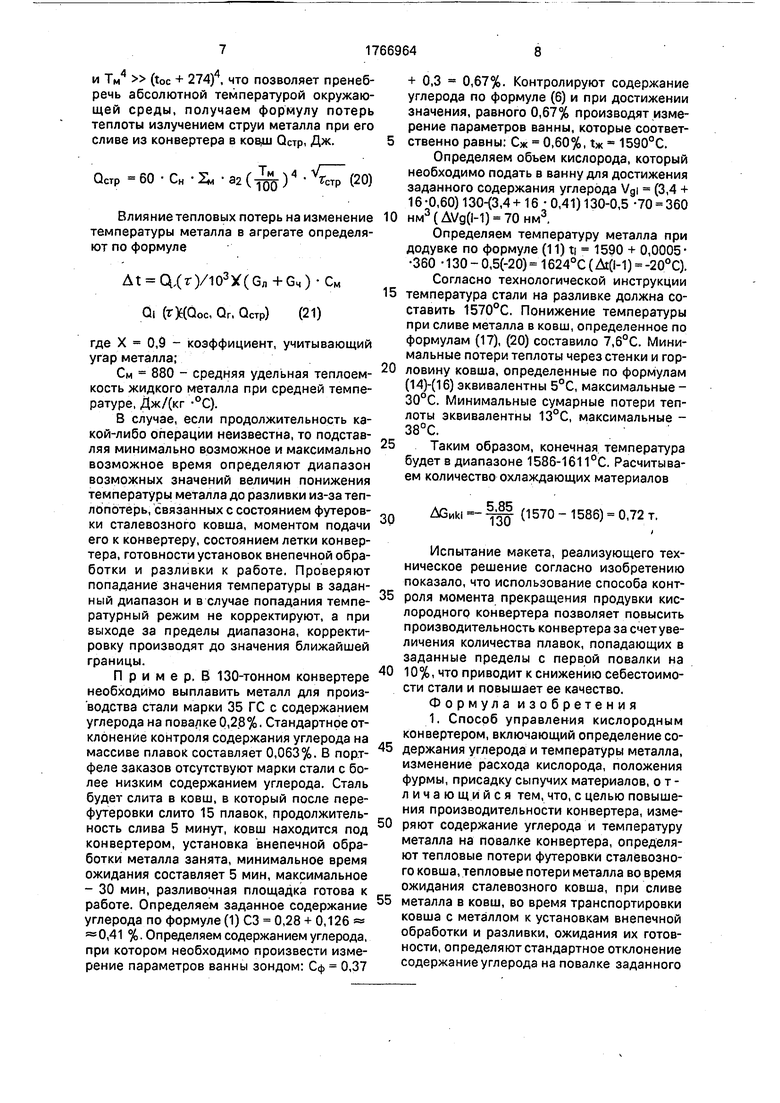

Испытание макета, реализующего техническое решение согласно изобретению показало, что использование способа контроля момента прекращения продувки кислородного конвертера позволяет повысить производительность конвертера за счетуве- личения количества плавок, попадающих в заданные пределы с первой повалки на 10%, что приводит к снижению себестоимости стали и повышает ее качество. Формула изобретения 1. Способ управления кислородным конвертером, включающий определение содержания углерода и температуры металла, изменение расхода кислорода, положения фурмы, присадку сыпучих материалов, отличающийся тем, что, с целью повышения производительности конвертера, измеряют содержание углерода и температуру металла на повалке конвертера, определяют тепловые потери футеровки сталевозного ковша, тепловые потери металла во время ожидания сталевозного ковша, при сливе металла в ковш, во время транспортировки ковша с металлом к установкам внепечной обработки и разливки, ожидания их готовности, определяют стандартное отклонение соде ржание угле рода на повалке заданного

на массиве плавок, рассчитывают заданное значение содержания углерода на повалке как сумму значений нижней границы заказанной марки стали и удвоенного стандартного отклонения в случае отсутствия в портфеле заказов марок стали с более низким содержанием углерода или как средне- марочное значение в случае наличия в портфеле заказов марок стали с более низким содержанием углерода, корректируют диапазон заданного значения температуры металла на повалке конвертера в зависимости от величины теплопотерь, причем в случае неточного определения величины теплопотерь данный диапазон расширяют путем учета минимально и максимально возможных значений величины теплопотерь, по достижении содержания углерода

заданного значения и температуры металла заданного диапазона прекращают продувку, причем, если на повалке конвертера содержание углерода в металле меньше

нижней границы заданной марки стали, то из конвертера выпускают металл, соответствующий марке стали, то из конвертера выпускают металл, соответствующий марке стали из портфеля заказов с более низким

содержанием углерода, а если содержание углерода в металле больше верхней границы, то осуществляют корректирующие операции по доводке содержания углерода в металле до значений, соответствующих заданной марке.

2. Способ по п. 1, отличающийся тем, что содержание углерода и температуры металла определяют зондовым методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство определения момента прекращения продувки кислородного конвертера | 1991 |

|

SU1765186A1 |

| Способ рафинирования металла | 1980 |

|

SU954438A1 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2792901C1 |

| Способ выплавки стали в конвертере | 1991 |

|

SU1759887A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2015 |

|

RU2586948C1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

| СПОСОБ ВЫПЛАВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2154679C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

Изобретение относится к черной металлургии, а именно к управлению конвертерным процессом, и может быть использовано для управления сталеплавильными цехами. В основу способа положено определение заданного значения содержания углерода на повалке конвертера в зависимости от марок стали в портфеле заказов, а также определение заданного диапазона температуры металла на повалке конвертера с учетом тепловых потерь металла во время ожидания сталевозного ковша, при сливе металла в ковш, вс время транспортировки ковша с металлом к установкам внепечной обработки и разливки металла и ожидания их готовности. 1 з.п. ф-лы, 1 ил.

Ф Ф m га 0

I-.-,.-f «r--/

| Устройство для автоматического управления процессом продувки в конвертере | 1968 |

|

SU450834A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1990-06-12—Подача