Изобретение относится к черной металлургии, в частности к способу выпуска стали из конвертера.

В процессе выплавки стали в конвертере и его эксплуатации происходит коррозионно-механический износ огнеупорной кладки, образование износа происходит не равномерно по периметру, то есть могут возникать участки футеровки с углублением, где может скапливаться жидкая сталь, которая во время выпуска стали будет оставаться в конвертере, тем самым снижая выход годной стали.

Наиболее близким аналогом к заявляемому объекту является способ слива расплава из наклоняемой металлургической емкости в приемник, включающий осуществление автоматической установки положения наклона емкости, при котором выпускаемый расплав вытекает из металлургической емкости в виде струи, автоматическое определение положения струи, вытекающей из емкости при установленном наклоне металлургической емкости, автоматическую установку положения приемника для приема струи, вытекающей из металлургической емкости в соответствии с установленным наклоном после начала выпуска, содержащий автоматическое обеспечение следящего перемещения приемника в соответствии с изменением струи в зависимости от изменяющегося по мере выпуска угла наклона металлургической емкости [Патент RU № 2436655, МПК B22D 37/00, C21C 5/50, 2011].

Недостатком данного способа является отсутствие предсказания времени выпуска плавки и отсутствие прогнозного расчета выхода жидкой стали, что может привести к попаданию значительного количества шлака в сталеразливочный ковш, а также к снижению выхода жидкой стали.

Технический результат предлагаемого изобретения заключается в повышении выхода жидкой стали из конвертера и, таким образом, снижении расходного коэффициента металлозавалки, а также снижение количества попадающего в сталь шлака, за счет определения оптимального угла наклона конвертера и скорости движения к заданному углу наклона (положению выпуска).

Технический результат достигается тем, что в способе выпуска стали из конвертера, включающем автоматическое регулирование положения наклона конвертера, согласно изобретению, перед началом выпуска стали определяют требуемый конечный угол наклона конвертера, затем формируют график скорости наклона конвертера, а затем производят автоматический выпуск стали в соответствии с указанными параметрами.

Требуемый конечный угол наклона конвертера определяют на основании данных о состоянии футеровки конвертера.

График скорости наклона конвертера формируют на основании данных о продолжительности выпуска не менее двух предыдущих плавок, веса металлошихты не менее двух предыдущих плавок, расчетного веса жидкой стали и требуемого химического состава стали текущей плавки.

Сущность заявляемого технического решения заключается в следующем.

Для полноты слива стали из конвертера, перед началом ее выпуска определяют требуемый конечный угол наклона конвертера, который основан на данных о состоянии футеровки конвертера.

Определение состояния футеровки (огнеупорной кладки) конвертера происходит при помощи лазерного сканирования с периодичностью один раз в 10 - 300 плавок. Более частое сканирование не целесообразно ввиду низкой скорости износа огнеупоров и больших временных затрат на проведение операции сканирования, а более редкое сканирование приведет к некорректной оценке состояния футеровки.

Совокупность данных по состоянию футеровки передаются на сервер для формирования оптимального конечного угла перед окончанием выпуска в пределах 92,0 до 98,6 градусов в зависимости от стойкости 0-10000 плавок.

На основании экспериментальных данных, определена зависимость конечного угла наклона конвертера от стойкости футеровки (таблица 1).

пл.

При этом сторона слива (выпуска) стали из конвертера имеет координаты от 0 до -180 градусов, сторона загрузки от 0 до 180 градусов.

Скорость движения к заданному конечному углу наклона конвертера (график скорости наклона конвертера), так же влияет на полноту слива стали. Это связано с тем, что после окончания продувки, на границе металл-шлак, находится эмульсия и при слишком быстром изменении положения конвертера не происходит разделения стали от шлака, что приводит к неполному сливу стали в ковш, даже при достижении оптимального угла наклона конвертера. Также, может наблюдаться попадание в сталь шлаковых включений.

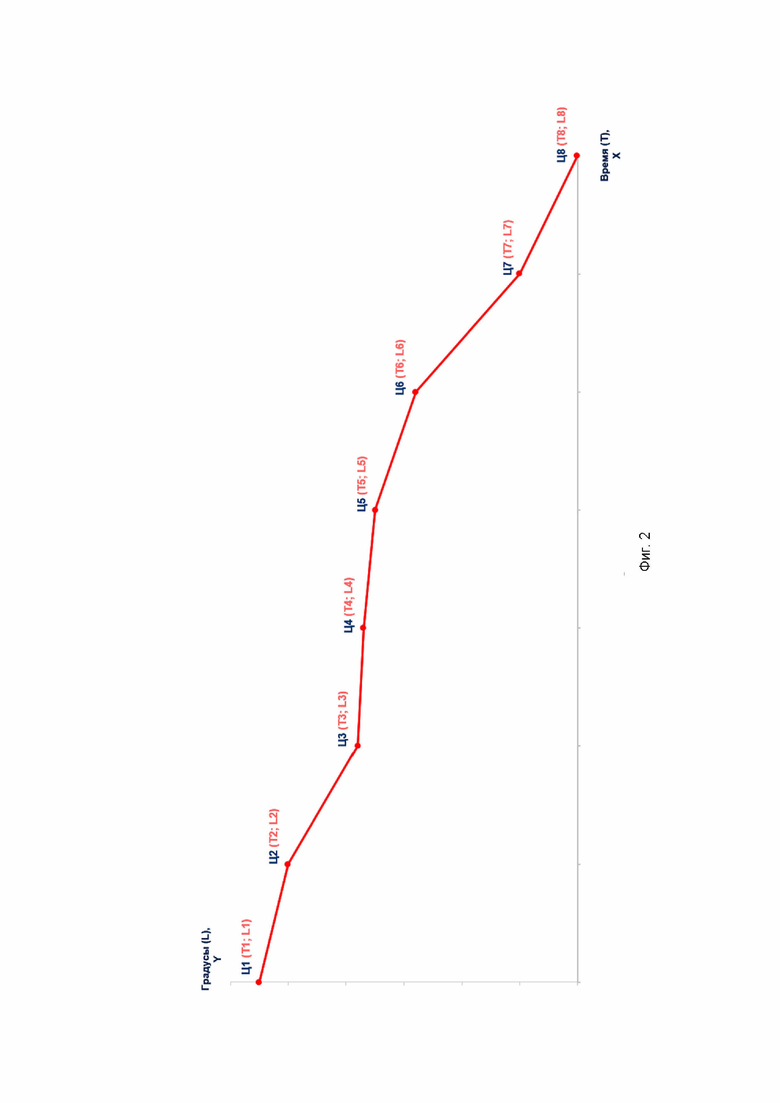

График скорости наклона конвертера для каждой плавки является уникальным и формируется на основании входящих переменных параметров: продолжительности выпуска не менее двух предыдущих плавок (оптимальное значение 3-10), веса металлошихты не менее двух предыдущих плавок (оптимальное значение 3-10), расчетного веса жидкой стали текущей плавки, требуемого химического состава стали текущей плавки (содержания углерода в стали). График скорости наклона конвертера строится на основании восьми целевых точек.

Алгоритм расчета графика скорости наклона конвертера следующий.

1. Определяют прогнозируемое время выпуска плавки, с:

ТΣ = (М / (м1 /t1 + м2 /t2 + …+ мi /ti) / i) * Кс, (1)

где М - масса шихтовки текущей плавки, т,

мi - масса шихтовок предыдущих плавок, т,

ti - время выпуска предыдущих плавок, с,

i - количество плавок, взятых для анализа, шт.,

Кс - эмпирический коэффициент времени выпуска.

Кс определяется согласно таблицы 2 и зависит от содержании углерода в стали текущей плавки.

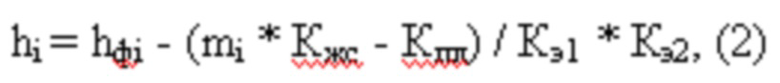

2. Определяют приведенный уровень ванны конвертера предыдущих плавок, см:

где hi - приведенный уровень ванны конвертера предыдущих плавок, см,

hфi - фактический уровень ванны конвертера на i-ой плавке, см

Кжс - коэффициент выхода жидкой стали,

Кпл - базовый вес плавки,

Кэ1 - эмпирический коэффициент, находящийся в диапазоне 8-12,

Кэ2 - эмпирический коэффициент, находящийся в диапазоне 2-6

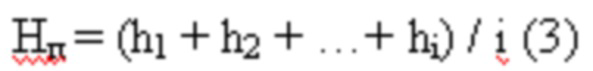

3. Определяют приведенный уровень ванны конвертера текущей плавки, см:

4. Определяют прогнозируемый уровень ванны конвертера текущей плавки, см:

где Гео - геодезический коэффициент, характеризующий разницу установки корпуса конвертера относительно «условного нуля», см.

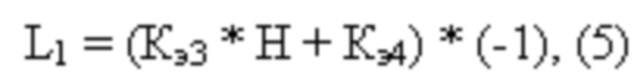

5. Определяют координату «у» первой целевой точки угла наклона конвертера, град:

где Кэ3 - эмпирический коэффициент, находящийся в диапазоне -0,010÷-0,2

Кэ4 - эмпирический коэффициент, находящийся в диапазоне 185,0 - 210,0

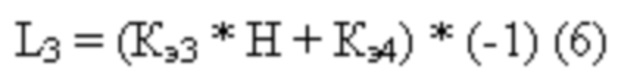

6. Определяют координату «у» третьей целевой точки угла наклона конвертера, град:

7. Устанавливают координату «х» первой целевой точки, с:

Т1 = 0,

где Т1 - координата «х» первой целевой точки

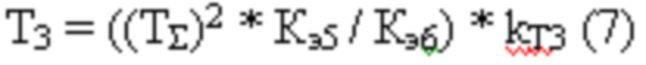

8. Определяют координату «х» третьей целевой точки, с:

где - Кэ5 - эмпирический коэффициент, находящийся в диапазоне 0,010÷0,1

Кэ6 - эмпирический коэффициент, находящийся в диапазоне 95,0÷105,0

kT3 - эмпирический коэффициент (коэффициент сдвига третьей целевой точки),

находящийся в диапазоне 1,3 - 1,8.

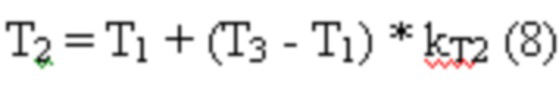

9. Определяют координату «х» второй целевой точки, с:

где kT2 - эмпирический коэффициент (коэффициент сдвига второй целевой точки),

находящийся в диапазоне 0,5 - 1,0

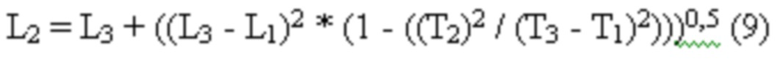

10. Определяют координату «у» второй целевой точки угла наклона конвертера, град:

11. Определяют координату «у» седьмой целевой точки угла наклона конвертера.

Данная координата определяется экспериментально и является углом сброса стопора отсечки шлака и задается оператором конвертера при калибровке установки вторичной отсечки шлака, при этом соответствует значениям в диапазоне (-88÷-91).

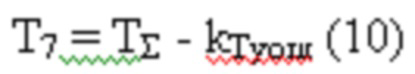

12. Определяют координату «х» седьмой целевой точки, с:

где kTуош - эмпирический коэффициент, характеризующий время работы установки отсечки шлака, находящийся в диапазоне 90 - 140 с.

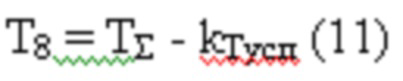

13. Определяют координату «х» восьмой целевой точки, с:

где kTусп - эмпирический коэффициент, характеризующий время, необходимое для «успокоения» ванны металла в конвертере, находящийся в диапазоне 30 - 70 с.

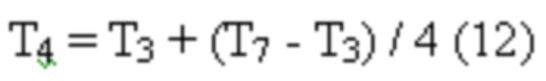

14. Определяют координату «х» четвертой целевой точки, с:

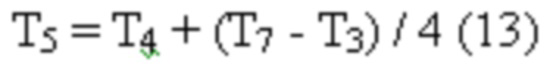

15. Определяют координату «х» пятой целевой точки, с:

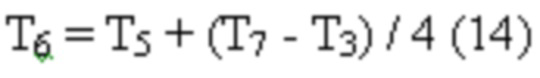

16. Определяют координату «х» шестой целевой точки, с:

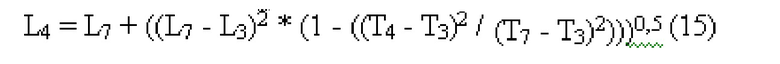

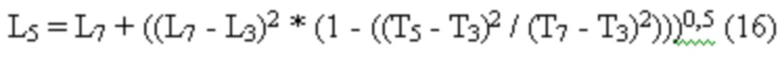

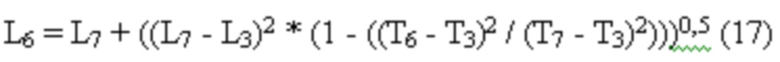

17. Определяют координату «у» четвертой целевой точки угла наклона конвертера, град:

18. Определяют координату «у» пятой целевой точки угла наклона конвертера, град:

19. Определяют координату «у» шестой целевой точки угла наклона конвертера, град:

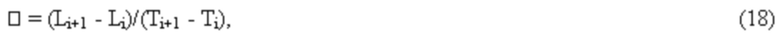

20. Определяют скорость наклона конвертера на каждом участке (от точки к точке), град/сек:

где ⱱ - скорость наклона конвертера.

При этом при расчете используют неотрицательные значения углов (модули).

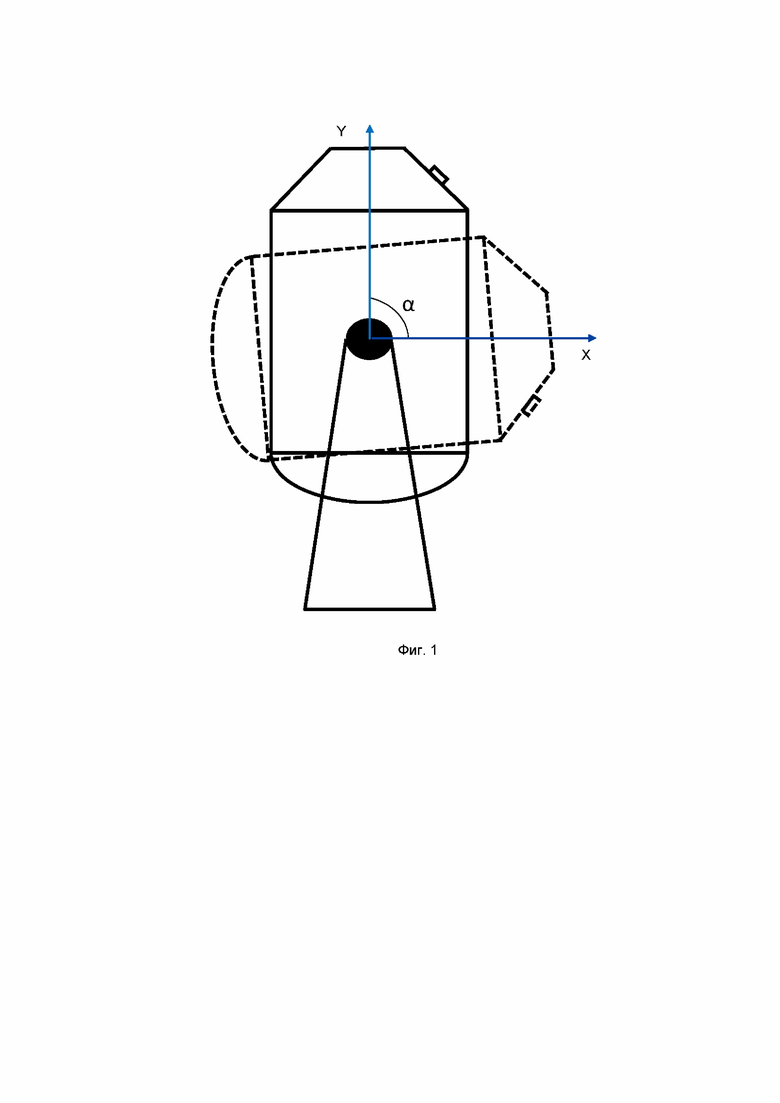

Техническое решение поясняется рисунками (фиг. 1 и фиг. 2).

Фиг. 1 - Схема наклона конвертера

где: α - угол наклона конвертера (0 градусов - вертикальное положение конвертера)

Фиг. 2 - График наклона конвертера

где Цi (Ti; Li) - координата соответствующей целевой точки.

Пример

Расчет графика скорости наклона конвертера производили на основании приведенных формул (1)-(18).

Перед началом выпуска стали из конвертера, на основании данных об остаточной толщине футеровки конвертера определяют требуемый конечный угол. Фактическая стойкость футеровки составляла 100 плавок. На основе экспериментальных данных конечный угол наклона конвертера выбран 92,3 градуса (восьмая целевая точка угла наклона конвертера).

На основании данных шихтовок предыдущих трех плавок (1-410 т; 2-382 т; 3-405 т) и времени выпуска (1-600 с.; 2-559 с.; 3-582 с.) прогнозируем, что при шихтовке 375 т время выпуска текущей плавки составит 545 с. Расчетное время выпуска корректируется с учетом значения эмпирического коэффициента, рассчитанного на основании текущего содержания углерода в металле перед выпуском, содержание углерода в металле 0,05% эмпирический коэффициент составит 0,99. Расчетное время выпуска плавки составит 540 с.

На основании данных о текущей шихтовке плавки, шихтовках предыдущих трех плавок и измеренного уровня жидкой ванны металла на них (1-1149 см; 2-1114 см; 3-1154 см), произвели расчет начального угла поворота конвертера при выпуске, прогнозируемый начальный угол составил 75,3 градуса (первая целевая точка угла наклона конвертера).

На основании данных о текущей шихтовке плавки, шихтовках предыдущих трех плавок и измеренного уровня жидкого металла ванны (1-1149 см; 2-1114 см; 3-1154 см), произвели расчет угла наклона конвертера в третьей целевой точке угла наклона конвертера, который составил 85,3 градуса.

На основании данных о значениях углов поворота конвертера в первой и в третьей целевых точках произвели расчет угла наклона конвертера во второй целевой точке. Угол наклона составил 78,7 градусов.

Угол поворота конвертера в седьмой целевой точке определили на основании экспериментальных данных, он составил -90 градусов.

На основании данных о значениях углов поворота конвертера в третьей и в седьмой целевой точке произвели расчет в четвертой, пятой и шестой целевых точках, которые получились 85,5; 86,2; 87,7 градусов, соответственно.

На основании данных о текущей шихтовки плавки 375 т, среднего времени выпуска 540 сек. произвели расчет временной координаты достижения целевых точек два, три, четыре, пять, шесть, семь (123 сек, 163 сек, 235 сек, 306 сек, 378 сек, 449 сек) и требуемой скорости наклона конвертера на каждом участке (таблица 3).

Скорость наклона конвертера (от точки к точке)

Все расчетные данные передавались на привод управления поворотом конвертера, после чего осуществляли выпуск плавки.

Предложенный способ выпуска стали из конвертера позволил снизить расход металлозавалки, в среднем, на 1,3 кг/т стали, а также уменьшить содержание неметаллических включений в стали попадающих из шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185445C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2341563C2 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 2015 |

|

RU2603759C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФОСФОРА В МЕТАЛЛЕ | 2006 |

|

RU2324743C2 |

| Способ управления кислородным конвертером | 1990 |

|

SU1766964A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2114919C1 |

| Способ управления положением фурмы кислородного конвертера | 1979 |

|

SU870444A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

Изобретение относится к черной металлургии, в частности, к способу выпуска стали из конвертера. Осуществляют автоматическое регулирование положения наклона конвертера. Перед началом выпуска стали определяют требуемый конечный угол наклона конвертера, затем формируют график скорости наклона конвертера и производят автоматический выпуск стали в соответствии с указанными параметрами. Требуемый конечный угол наклона конвертера определяют на основании данных о состоянии футеровки конвертера. График скорости наклона конвертера формируют на основании данных о продолжительности выпуска не менее двух предыдущих плавок, веса металлошихты не менее двух предыдущих плавок, расчетного веса жидкой стали и требуемого химического состава стали текущей плавки. Изобретение позволяет повысить выход жидкой стали из конвертера за счет снижения расходного коэффициента металлозавалки, а также снизить количество попадающего в сталь шлака за счет определения оптимального угла наклона конвертера и скорости движения к заданному углу наклона - положению выпуска. 2 з.п. ф-лы, 1 пр., 3 табл., 2 ил.

1. Способ выпуска стали из конвертера, включающий автоматическое регулирование положения наклона конвертера, отличающийся тем, что перед началом выпуска стали определяют требуемый конечный угол наклона конвертера, затем формируют график скорости наклона конвертера, а затем производят автоматический выпуск стали в соответствии с указанными параметрами.

2. Способ по п. 1, отличающийся тем, что требуемый конечный угол наклона конвертера определяют на основании данных о состоянии футеровки конвертера.

3. Способ по п. 1, отличающийся тем, что график скорости наклона конвертера формируют на основании данных о продолжительности выпуска не менее двух предыдущих плавок, веса металлошихты не менее двух предыдущих плавок, расчетного веса жидкой стали и требуемого химического состава стали текущей плавки.

| СПОСОБ СЛИВА РАСПЛАВА ИЗ НАКЛОНЯЕМОЙ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2436655C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2005 |

|

RU2288278C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2150512C1 |

| DE 3532763 A1, 27.03.1986 | |||

| ВЫСОКОВОЛЬТНОЕ ОРГАНИЧЕСКОЕ ЛЮМИНЕСЦЕНТНОЕ УСТРОЙСТВО | 2016 |

|

RU2631015C1 |

Авторы

Даты

2023-11-14—Публикация

2023-02-27—Подача