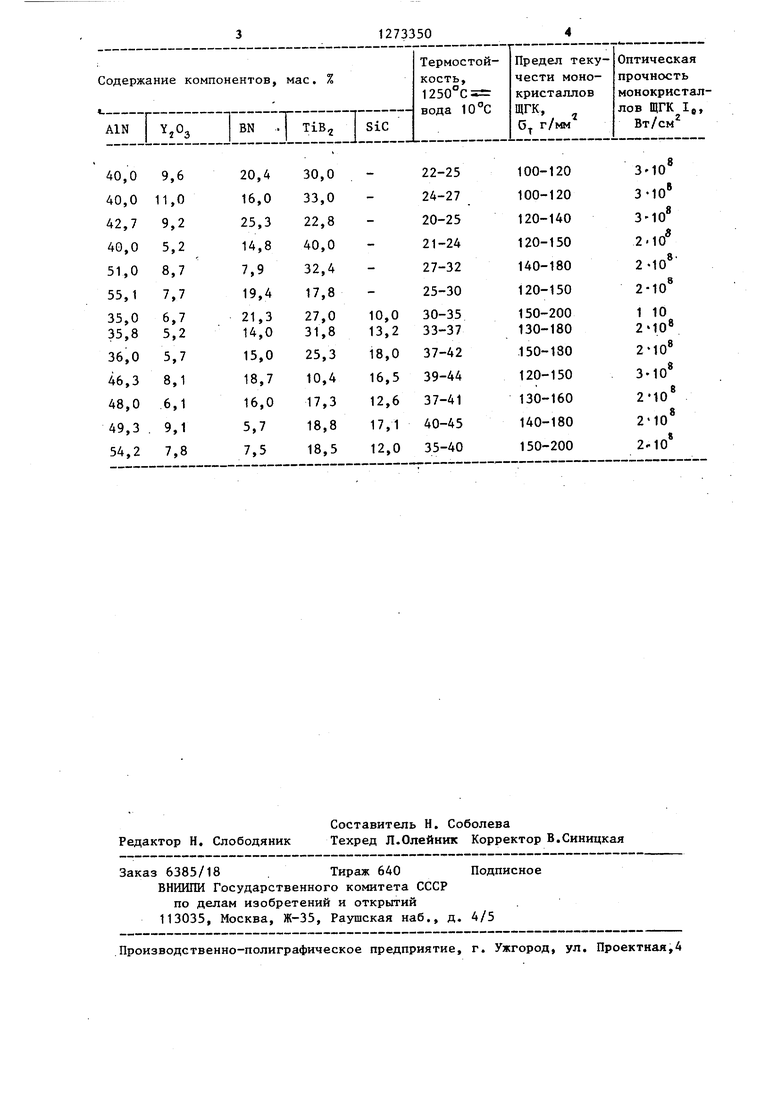

Изобретение относится к неорганическим .материалам и может быть использовано в огнеупорной промьшшенности, металлургии, энергетике, в частности, при изготовлении различных тиглей и форм для выращивания кристаллов солей, для литья агрессив ных расплавов, при изготовлении испа рительных элементов. Целью изобретения является повьш ние химической стойкости к расплавам хлоридов натрия и калия с одновреме ным улучшением термостойкости. Предлагаемьй керамический матери получают следующим образом. Порошки указанных компонентов см шивают в необходимых соотношениях. Из полученной шихты прессуют заготов ки в гидростате без добавки пластифи катора при 5-10 кбар или одноосным прессованием в металлических прессформах с добавкой водного раствора поливинилового спирта при давлении 10-50 кг/мм, которые затем спекают при 1700-1800°С, в среде азота или аргона. Примеры получения керамического материала сведены в таблицу с указанием состава исходных компонентов и свойстэ полученного материала. Для испытаний керамического мате риала на химическую стойкость была изготовлена партия тиглей (по два тигля на каждый вариант материала) диаметром 40 мм и высотой-40 мм. После чистки и промывки в тигли загружалась соль NaCl или КС1 квалификации ОСЧ и выращивался по методу Чохральского монокристалл диаметром 20 мм, и высотой 30 мм. На выращенных монокристаллах и б ли определены оптическая прочность 1д и предел текучести б материала прииспытаниях на сжатие вдоль направления 001. При определении оп тической прочности Ijj измерялся порог пробоя монокристалла в импульсном режиме СО -лазера. За пороговую 50 принимали интенсивность лазерного излучения, при которой разрушение монокристалла происходило с вероятностью 0,5. Повреждение образца под действием импульса лазерного излучения регистрировали по вспьш1ке в момент пробоя. Термостойкость керамического материала определялась на цилиндрических образцах диаметром - 15-20 мм и высотой 10-15 мм. Образцы помещались в прогретую до 1250°С печь и после выдержки в течение 10 мин охлаждались в воде, при этом определялось максимальное число теплостен 1250°Cs вода 10°С, которое образцы выдерживали до разрушения. Формула изобретения 1.Керамический материал, включающий нитрид алюминия, оксид иттрия, и нитрид бора, отличающийс я тем, что, с целью повышения химической стойкости к расплавам хлоридов натрия и калия с одновременным улучшением термостойкости, он дополнительно содержит диборид титана при следунлцем соотношении компонентов, . мае.% Нитрид алюминия 40-55,1 Оксид иттрия 5,2-11 Нитрид бора 7,9-25,3 Диборид титана 17,8-40 2.Керамический материал, включающий нитрид алюминия, оксид иттрия и нитрид бора, отличающийс тем, что, с целью повьппения химической стойкости к расплавам хлоридов натрия и калия с одновременным улучшением термостойкости, он дополнительно содержит диборид титана и карбид кремния при следующем соотношении компонентов, мас.%: Нитрид алюминия 35-54,2 Оксид иттрия 5,2-9,1 Нитрид бора 7,5-21,3 10,4-31,8 Диборид титана Карбид кремния

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Высокотемпературный керамический материал | 1983 |

|

SU1139719A1 |

| Керамический материал | 1986 |

|

SU1390222A1 |

| Керамический материал | 1985 |

|

SU1273351A1 |

| Керамический материал | 1988 |

|

SU1571037A1 |

| Шихта для изготовления огнеупорногоКЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU823357A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

Изобретение относится к области неорганических материалов и может быть использовано в огнеупорной промышленности, металлургии, знергетике, в частности, при изготовлении различных тиглей и форм для выращивания кристаллов солей, для литья агрессивных расплавов, при изготовлении испарительных элементов. Для повышения химической стойкости к расплавам солей, хлоридов натрия и калия, с одновременным улучшением термостойкости керамического материала, содержащего нитрид алюминия, оксид иттрия и нитрид бора, он дополнительно содержит диборид титана при следующем соотношении компонентов, мас.%: нитрид алюминия 40-55,1, оксид иттрия 5,211, нитрид бора 7,9-25,3, диборид титана 19,8-40 или нитрид алюминия 3554,2, оксид иттрия 5,2-9,1, нитрид бора 7,5-21,3, диборид титана 10,431,8, карбид кремния 10-18. Монокрис(Л таллы хлоридов натрия и калия, полученные методом Чохральского в тиглях, указанного состава характеризуются пределом текучести 100-200 г/мм, оптической прочностью

| Патент США № 3854967, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Патент ФРГ № 3047344, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент США № 3833389,кл.106-55, опублик | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1986-11-30—Публикация

1985-03-05—Подача