кого контроля компонентов смеси по влажности8 для чего система снабжена аппаратами 13 подготовки компонентов с встроенными в них датчиками 14 влажности, по информации от которых блок 19 контроля влажности сырья, включенный в логический блок 3, принимает решение о начале процесса, Определенный температурно-временный 65 режим поддерживается путем управления по двум каналам: каналу изменения скорости перемешивания, который реализует блок 8 управления электродвигателем, и каналу изменения расхода теплоносителя, реализованному блоком 15 управления охлаждением. 2 ил,, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ РАСТВОРОВ В РЕАКТОРАХ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2071961C1 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Устройство для автоматического регулирования процесса получения винипора и датчик электрофизических параметров | 1980 |

|

SU1028519A1 |

| Устройство для управления термической обработкой насыщенного пластизоля | 1981 |

|

SU1052407A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2002 |

|

RU2239223C2 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ ГАЛЬВАНИЧЕСКИХ ВАНН | 1998 |

|

RU2135647C1 |

| Устройство предварительного автоматического контроля изоляции участка электрической сети | 1989 |

|

SU1661686A2 |

| Устройство для контроля и управления процессом изготовления резиновых смесей | 1982 |

|

SU1073757A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2030739C1 |

| Способ стабилизации толщины изоляции кабеля и устройство для его реализации | 1982 |

|

SU1302248A1 |

Изобретение относится к устройствам автоматического управления процессом получения полимерной композиции при производстве винипора. Изобретение позволяет повысить качество управления указанным процессом и идентифицировать партии пластизоля по вязкости (достигается изменение времени достижения заданной вязкости +27, вместо ). Это осуществляется благодаря введению автоматичес

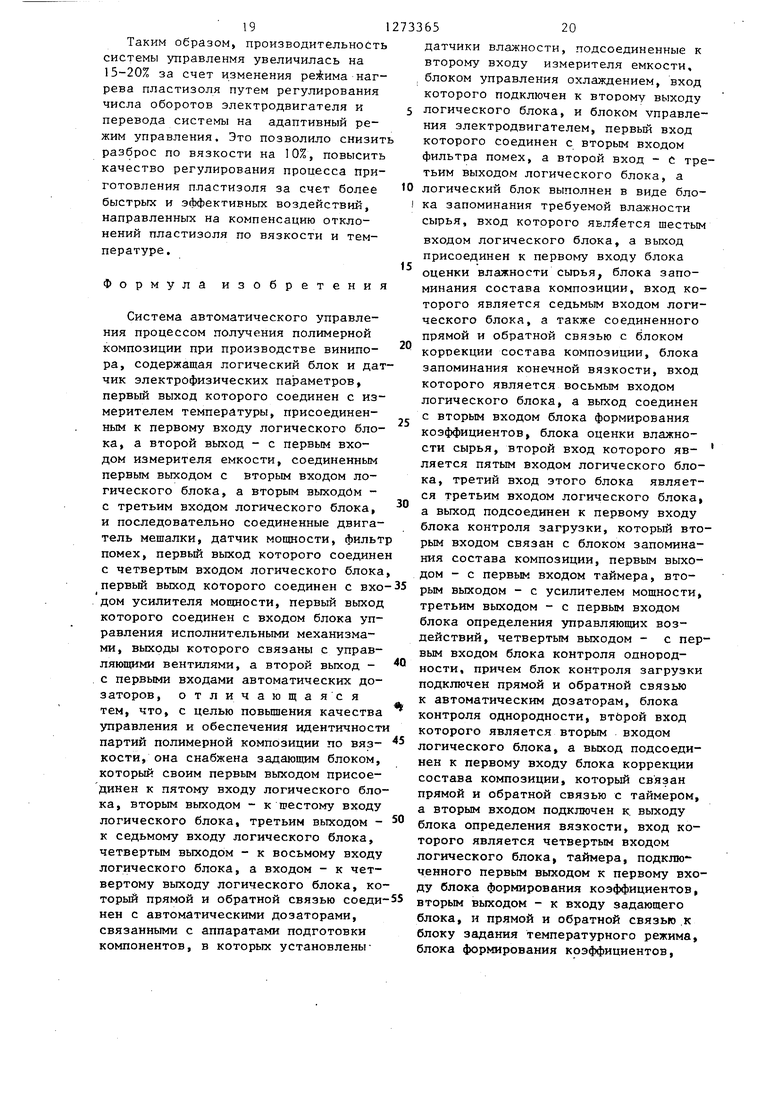

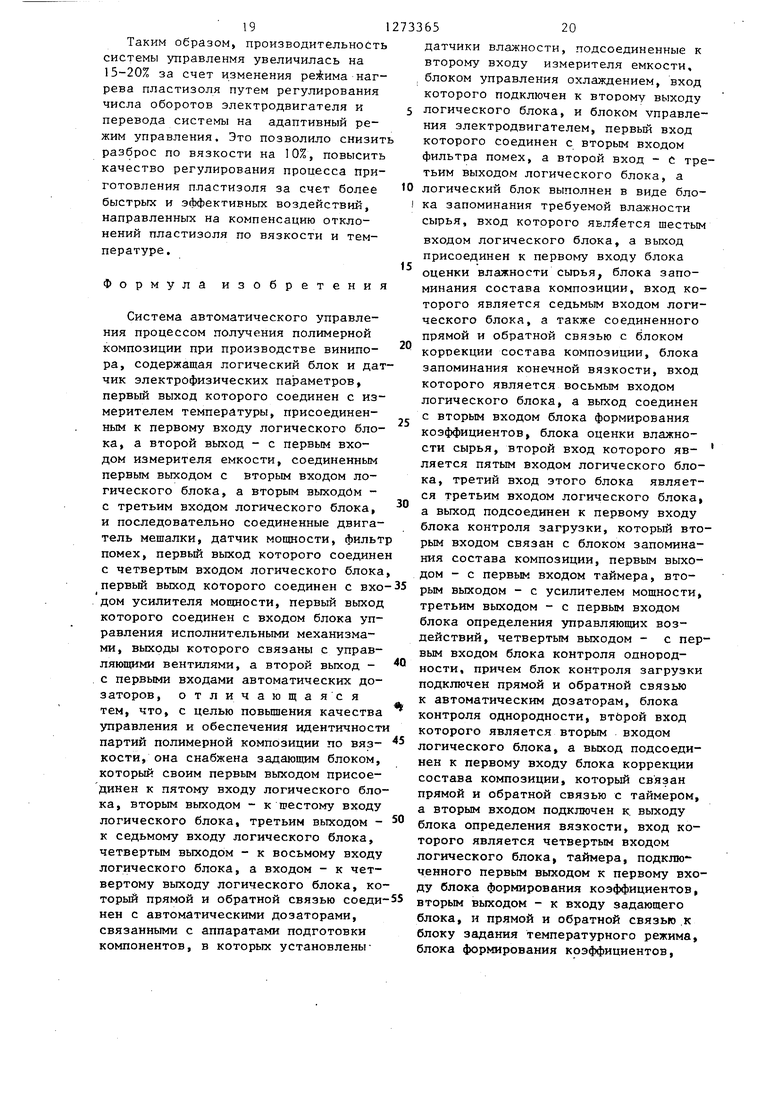

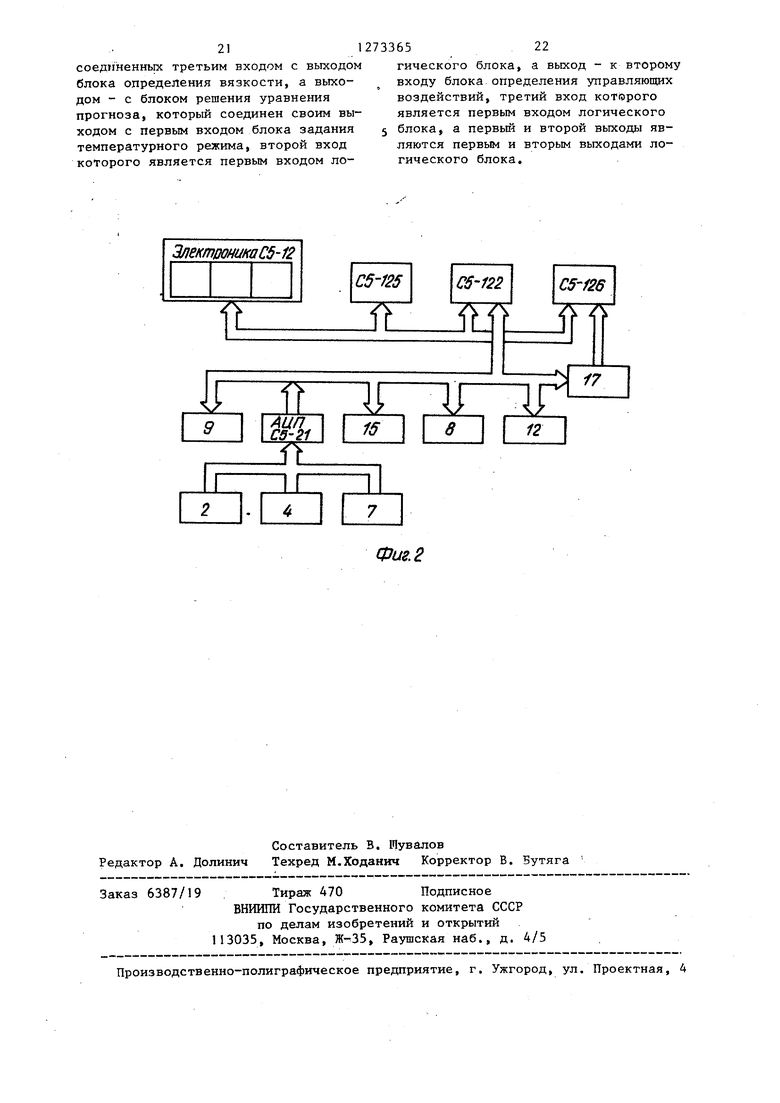

Изобретение относится к автоматическому управлению технологическими процессами химических производств, а именно к системам приготовления полимерных композиций, в частности на стадии получения многокомпонентной полимерной композиции (пластизсля) для производства винипора Оно может использоваться в химической и нефтехимической промьшшенности. Целью изобретения является повышение качества управления процессом и обеспечение идентификации партий пластизоля по вязкости. На фиг. 1 изображена функциональная схема системы; на фиг. 2 - конфигурация вычислительных средств .системы. Система автоматического управления содержит датчик 1 электрофизических параметров, первьй выход которого соединен с входом измерителя 2 температуры (типа КСМ-4), который своим выходом подсоединен к первому входу логического блока 3, реализованного вьмислительными средствами, построенными на основе микро-ЭВМ Электроника С5-12 (см. фиг. 2), второй выход датчика электрофизичес:ких параметров соединен с первым вхо дом измерителя 4 емкости (типа Е8-4 который первым своим выходом соедин с вторым входом логического блока 3 а вторым - с третьим входом указанного блока, В цепи питания электродвигателя 5 мешалки (типа ВАО-071) установлен датчик 6 мощности (типа IT005), выход которого подсоединен к фильтру 7 по мех, первый выход которого связан с четвертым входом логического блока 3, а второй - с первым входом блока 8 управления электродвигателем. : Первый выход логического блока 3 ; соединен с входом усилителя 9 мощности. Первый выход усилителя 9 мощности соединен с входом блока 10 управления исполнительными механизмами, выходы которых связаны с управляющи1 Д.Н Q 1 7 ми вентилями 11 (типа - -), а второй - с первыми входами автоматических дозаторов 12 (типа РЦ-100), которые прямыми и обратными связями подключены к логическому блоку 3. Входы автоматических дозаторов 12 подсоединены к выходам аппаратов 13 подготовки компонентов, в которых установлень датчики 14 влажности, выходы которых подсоединены к второму входу измерителя 4 емкости. Логический блок 3 связан,также вторым выходом с блоком 15 управления охлаждением, который встроен в рубашку охлаждения аппарата 16 смешивания, а третьим выходом с вторым входом блока 8 управления электродвигателем,: который своим выходом подсоединен к электродвигателю 5 мешалки. Задающий блок 17, представляюш 1й собой дисплейный модуль (типа квант), первым своим выходом подсоединен к пятому входу логического блока 3, BTopbiM - к шестому, третьим - к седьмому и четвертым - к восьмому. Вход же задающего блока 17 подсоединен к четвертому выходу логического блог ка 3. Логический блок 3 представляет собой блок 18 запоУ1Инання .требуемой влажности сырья, представляющий собой ячейки памяти внешнего оператив ного запоминающего устройства (ОЗУ) типа Электроника С5-125, вход которого через шестой вход логическо°го блока 3 подсоединен к второму вы ходу задающего блока 17, а выход св зан с первым входом блока 19 оценки влажности сырья. Блок 19 оценки влажности сырья связан вторым входом через пятый вход логического блока 3 с первым вы ходом задающего блока 17, а третьим входом через третий вход логического блока 3 с втврым выходом измерителя 4 емкости. Выход блока 19 оценки влажности сырья присоединен к первому входу блока 20 контроля загрузки Блок 19 оценки влажности сырья представляет собой три элемента сравнения, выходы которых объединены элементом И. Элементы сравнения и логическая функция И реализованы программным путем. Второй вход блока 20 контроля загрузки подсоединен к выходу блока 2 запоминания состава композиции, который своим первым входом связан через седьмой вход логического блока 3 с третьим выходом задающего блока 17 и представляет собой ячейки памяти внешнего ОЗУ типа Электроника С5-125. Первый выход блока 20 контроля загрузки присоединен к первому входу таймера 22, второй - через первый вы ход логического блока 3 к входу усилителя 9 мощности, третий - к первому входу блока 23 определения управляющих воздействий, а четвертый к первому входу блока 24 контроля однородности. Кроме того, блок 20 контроля загрузки присоединен прямой и обратной связью к автоматическим 12 дозаторам и представляет собой три оператора условного перехода, три ячейки памяти, запоминаюп ие уже введенное количество компонентов сме си, а также три элемента вычитания для определения задания автоматичесКИМ 12 дозаторам. Блок содержит также элемент И, на вход которого поступают сигналы с выходов автоматических 12 дозаторов. Все выше указанные элементы и операторы реализованы программным путем. Блок 24 контроля однородности вторым входом через второй вход логического блока 3 соединен с первым 654 выходом измерителя k емкости, а выходом связан с первым входом блока 25 коррекции состава композиции, который прямой и обратной связью присоединен к таймеру 22, а вторым входом к выходу блока 26 определения вязкости. Кроме того, блок 25 коррекции состава композиции связан прямой и обратной связью с блоком 21 запоминания состава композиции. Блок 24 контроля однородности представляет собой элемент сравнения, реализуемый программно, а также занесенную в ОЗУ типа Электроника С5125 подпрограмму вычисления относительного отклонения диэлектрической проницаемости. Блок 25 коррекции состава композиции представляет собой подпрограмму расчета скорректированного значения количества вводимого пластификатора, записанной во внещнем ОЗУ, а также три элемента сравнения, выходы которых объединены схемой И. Таймер 22 соединен прямой и обратной связью с блоком 27 задания температурного режима, а также первым выходом с первьм входом блока 28 формирования коэффициентов и вторым выходом - через четвертый выход логического блока 3 с задающим блоком 17. Таймер 22 представляет собой один из двух, имеющихся у Электроники С5-12, программно-управляемых таймеров. Блок 28 формирования коэффициентов вторым входом присоединен к выходу блока 29 запоминания конечной вязкости, который через восьмой вход логического блока 3 связан с четвертым выходом задающего блока 17, а третьим входом - к выходу-блока 26 определения вязкости, который через четвертый вход логического блока 3 соединен с первым .выходом фильтра 7 помех. Выход блока 28 формирования коэффициентов соединен с блоком30 решения уравнения прогноза, который подсоединен к первому входу блока 27 задания температурного режима. Блок 28 формирования коэффициентов реализован как массив запоминающих элементов внутреннего постоянного запоминающего устройства (ПЗУ) Элект- , роники G5-12, а счетчик импульсов и подпрограмма расчета свободного члена занесена во внутреннее ОЗУ.

Блок 30 решения управления прогноза представляет собой подпрограмму решения квадратных уравнений, помещенную во внешнее ОЗУ типа Электроника С5-125. Блок 19 запоминания конечной вязкости является ячейкой памяти во внешнем ОЗУ.

Блок 30 определения вязкости представляет собой массив значений, запомненных во внутреннем ПЗУ и описывающих калиброванную зависимость вязкости от расходуемой мощности, а тактакже подпрограмму интерполяции вязкости по расходуемой мощности.

Блок 27 задания температурного ре режима вторым входом присоединен через первьй вход логического блока 3 к измерителю 2 температуры, а выходом - к второму входу блока 23 определения управляющих воздействий, который своим третьим входом через первый вход логического блока 3 связан с измерителем 2 температуры. Первый выход блока 23 определения управляющих воздействий через второй выход логического блока 3 соединен с блоком 15 управления охлаждением, а второй - через третий выход логического блока 3 с вторым входом блока 8 управления электродвигателем.

Блок 27 задания температурного режима представляет собой счетчик импульсов и подпрограмму определения скорости изменения температуры и требуемой температуры в данный момент времени, которая занесена во внутреннее ОЗУ.

Блок 23 определения управляющих воздействий выполнен в виде подпрограммы, реализующей ПИ-закон управленияо

В данньш блок входит также алгоритм переключения каналов управления, который при скорости изменения температуры на данной стадии обработ ки нуля выставляет по каналу изменения расхода теплоносителя среднее значение, а по каналу изменения скорости перемешивания обеспечивает изменение управляюш.его воздействия по ПИ - закону от ошибки по температуре при скорости изменения температуры на данной стадии обработки меньше нуля наоборот фиксируется средняя скорость перемешивания, а расход теплоносителя изменяется по ПИ-закону, и наконец при скорости изменения температуры равной нулю значения скорости перемешивания и расхода теплоносителя на данном временном интервале обеспечиваются неизменными и равными своему среднему значению.

В системе управления выделены основные контуры:

- контур управления температурновременным -режимом получения пластизо.ля, который включает в себя 29 запоминания конечной вязкости, блок 28 формирования коэффициентов, блок 30 решения управления прогноза, блок 27 задания температурного режима, блок 23 определения управляющих воздействий. Все эти блоки реализованы в логическом блоке 3. Данный контур управления включает в себя также измеритель 2 температуры и датчик электрофизических параметров. Управление температурно-временным режимом получения пластизоля осуществляется по двум каналам: каналу изменения скорости перемешивания, который включает в себя электродвигатель 5, датчик 6 мощности, фильтр 7 помех и блок 8 зшравления электродвигателем, а также каналу изменения расхода теплоносителя, которьш состоит из блока 15 управления охлаждением, встроенного в рубашку 16 охлаждения аппарата;

-контур управления процессом подачи исходных компонентов в аппарат 16 смешения, основными элементами которого являются усилитель 9 мощности блок 10 управления исполнительными механизмами, управляющие вентили 11, автоматические дозаторы 12, аппараты 13 подготовки компонентов, а также блок 20 контроля загрузки и блок 21 запоминания весового состава, которые являются частями логического блока 3;

-контур управления влажностью исходных компонентов смеси, включающий в себя блок 19 оценки влажности сырья, блок 18 запоминания требуемой влажности сырья, реализованными в логическом блоке 3, а также датчики влажности 14 и измеритель емкости 4;

-контур коррекции весового состава композиции, выполненный в виде блока 24 контроля однородности, блока 25 коррекции состава композиции, блока 21 запоминания весового состйва, блока 26 определения вязкости, включенных в логический блок 3, а также измеритель 4 емкости, датчик 1 7 электрофизических параметров, датчик 6 мошности и фильтр 7 помех. Исходное состояние системь: следующее . Двигатель 5 мешалки отключен. Ком поненты смеси находятся в аппаратах 13 подготовки компонентов, где проис ходит их обезвоживание путем вакууми рования. Логический блок 3 отключен хотя на его первый вход поступает аналоговый сигнал от измерителя 2 температуры , а на второй и третий входы логического блока 3 поступают аналоговые сигналы с первого и второго выходов измерителя А емкости со ответственно. Сигнал с первого выхода измерителя 4 емкости характеризует диэлектрическую проницаемость сме си, находящейся в аппарате 16 переме пгавания, а сигнал с второго выхода измерителя Д емкости характеризует диэлектрические проницаемости компонентов смеси, находящихся в аппаратах 13 подготовки компонентов Измерение диэлектрических проницаемостей компонентов и их смеси обусловлено применяемыми способами контроля влажности сырья и однородности смеси. Суть способа контроля влажности состоит в резком отличии диэлектрических параметров воды ( 78,2; tg О 4000x10) от диэлектрических параметров полимерной композиции ( 4,4-7,8; tg S 2000-4000), поэтому, чем меньше влажность компонентов смеси, тем, соответственно, меньше их диэлектрическая проницаемость. В блок 18 запоминания влажности сырья помещены такие значения диэлектрических проницаемостей компо нентов, которые соответствуют влажности 0,1-0,2%. Это соответствует технологическим требованиям. Способ контроля однородности смеси по изменению ее диэлектрической проницаемости основан на следующем. В начальный момент перемешивания диэлектрическая проницаемость смеси близка к ( ,), где ; - диэлектрические проницаемости компонентов смеси, а при однородности 1 1 диэлектрическая проницаемость может быть рассчитана по формуле , где ,- объемная доля 1-го компонента смеси. Таким образом, измеряя диэлектрическую проницаемость смеси можно оп658ределить ее однородность в данный момент, чем меньше . al, тем ближе однородность композиции к 1. Оценка однородности смеси по ее диэлектрической проницаемости выбрана с целью унификации измерительной аппаратуры. Система работает следующим образом. Оператором с помощью задающего блока 17, представляющего дисплейный модуль, устанавливаются исходные данные по параметрам технологического режима: допустимые влажности исходных компонентов, которые помещаются в блоке- 18 запоминания требуемой влажности сырья логического блока 3, рецептура полимерной композиции, пределы варьирования композиции по каждому компоненту, заданное начальное значение вязкости смеси, а также вязкости пластификаторов и допустимая точность при достижении заданного начального значения вязкости, все эти данные заносятся в блок 21 запоминания весового состава логического блока 3, оператором также с пульта задается конечная вязкость пластизоля, помещаемая в блок 29 запоминания конечной вязкости логического блока 3, и диэлектрические проницаемости неоднородной смеси, идеально однородной смеси и практически однородной смеси, которые помещаются в запоминающие ячейки блока 24 контроля однородности логического блока 3. По сигналу Пуск оператора с пульта управления, поступающего с первого выхода задающего блока 17 через пятый вход логического блока 3 на блок 19 оценки влажности сырья, начинается сравнение допустимых значений влажности исходных компонентов, запомненных в блоке 18 запоминания требуемой влажности сырья со значениями, поступающими в блок 19 оценки влажности сырья через второй вход и второй выход измерителя 4 емкости от датчиков 14 влажности, помещенньЬс в аппаратах 13 подготовки компонентов, в которых происходит обезвоживание сырья. В случае нахождения влажности исходных компонентов в заданных пределах на выходе блока 19 оценки влажности сырья появляется сигнал, которьй в качестве управляющего подается на первый вход блока 20 контроля загрузки. С поступлением данного сиг912нала блок 20 контроля загрузки вырабатывает задание автоматическим дозатором 12, Это задание формируется как разность между -уже поступившим в смеситель в предьщущую загрузку количеством компонентов, значения которых сохраняются в запоминающих элементах блока ,20 контроля загрузки, и количеством компонентов, требуемых рецептурой. Данные значения помещены в блоке 21 запоминания весового соетава После поступления сигналов от автоматических дозаторов .12, подтверждающих выполнение задания, блок 20 контроля загрузки через первыйвыход логического блока 3 подает сигнал на усилитель 9 мощности, которым вьфабатываются управляющие сигналы на включение блока 10 управления исполнительными механизмами, связанного с управляющими 1I вентилями, и выгрузку автоматических дозаторов 12, разрешая подачу исходных компонентов в аппарат 16 смешения. Таким образом функционирует контур управления пода чей исходных компонентов в аппарат 16 смешения Одновременно с сигналом разрешающим загрузку, блок 20 контроля загрузки подает сигнал с третье го своего выхода на первый вход блока 23 определения управляющих воздействий. Последний с поступлением сигнала вьщает со своего первого выхода через второй выход логического блока 3 сигнал на блок 15 управле ния охлаждением, а с второго выхода блока 23 определения управляющих воздействий через третий выход логического блока 3 управляющий сигнал поступает на второй вход блока 8 управления электродвигателем. Указанные сигналы обеспечивают включения электродвигателя 5 мещалки и перемешивание с частотой п , а также вклю чают в работу систему охлаждения с расходом теплоносителя G. Значения п„ и G подобраны таким образом, чтобы количество теплоты, вьщеляющееся при вязком трении, было равно количеству теплоты, отводимому системой охлаждения, расчет производится согласно уравнению теплового баланса с тем, чтобы обеспечить неизменность температуры. В этот же момент времени блок 20 контроля загрузки вьфабатьтает сигнал, включающий таймер 22, и сигнал, передаюш.ий управление блоку 24 контроля однород 65 ности, что соответствует включению в работу контура .коррекции весового состава. Контур коррекции весового состава работает следующим образом. С поступлением сигнала на первый вход блока 24 контроля однородности с определенной частотой начинают производиться измерения дизлектрической проницаемости композиции. Ее . значения поступают на второй вход блока 24 контроля однородности через второй вход логического блока 3 и через первый вход и первый выход измерителя 2 емкости со второго входа датчика 1 электрофизических параметров. В блоке 24 контроля однородности происходит вычисление Д1, что осуществляется подпрограммой, записанной во внешнем ОЗУ, и сравнение полученной величины с заданным значением При выполнении условия 41 и 1 аз необходимость однородности считается достигнутой и вырабатывает ся сигнал, активизирующий блок 25 коррекции весового состава. Данный блок позволяет в течение времени л производить коррекцию весового состава композиции по отклоне- . нию текущей вязкости 1 от своего заданного значения ч Измерение вязкости осуществляется следующим образом. Потребляемая электродвигателем мощность Р при стабилизированном напряжении питания двигателя U зависит от вязкости полимерной композиции I . Р f (П) при и const., Потребляеная мощность измеряется датчиком 6 мощности, выходной сигнал с которого -через фильтр 7 помех « сглаживается и поступает через четвертый вход логического 3 блока на вход блока 30 определения вязкости, где сравнивается с калиброванной зависимостью Р| f (1 ) (при Ц const). По ней и определяется те. вязкости ПОЛИкущее значение трк мерной композиции. Если отклонение вязкости по абсолютному значению удовлетворяет требуемой точности (,о. ) если 1 э h или Ч Г h -, (д Гпвкtn K ТО процесс коррекции весового состава считается законченным и в подтверждение этого по прямой связи к таймеру 22 ОТ блока 25 коррекции весового состава поступает сигнал готовности, который служит требованием активизировать контур управления тем пературно-временным режимом получения пластизоля, В случае невыполнени указанных условий и если t происходит пересчет рецептуры пластификаторов на основании соотношений где Чдбч , Чддч скорректированные значения объемных долей пластификаторов. Значения П A&PI ДАЧР Л за а также , необходимые для соответствующих расчетов, поступают по обратной связи с блока 21 запоминания состава композиции, а по прямой связи в блок 21 запоминания состава композиции поступают скорректирован ные значения Чддф и вместо пр жних значений ч и ч . Данные расчеты производятся в подпрограмма записанных во внешнем ОЗУ, на них ж возложена реализация ограничений ..н дополнительное введение пластификат ров . С поступлением новых значений и Ч. блок 21 контроля загрузк вырабатывает сигнал автоматическим дозаторам 12 в форме л Y -Ч АИФ Aflv Айт л Ч: tp- W А6Ч А6Я АБЧ После получения подтверждающих сигналов об отработке этого задани.я управление передается на контур кор .рекции весового состава Данный кон тур функционирует до тех пор, пока не вьшолнится одно из условий t W i .14,,,

проверяемых в блоке 25 коррекции состава композиции, после чего таймер 22 по своему первому выходу активизирует блок 28 формирования коэффициентов и таким образом включает в работу контур управления температурЦелью управления является получение пластизоля с заданной конечной

вязкостью h , чего можно достигло н

нуть поддерживая следующий режим наращивания вязкости; но-временным режимом получения пластизоля. По характеру изменения вязкости композиции процесс приготовления пластизоля можно подразделить на четыре стадии. На первой стадии, когда температура композиции меньше температуры начала диффузии (20-22°С), изменение вязкости с достаточной точностью описьшается законом Аррениуса , -«-Ч.-, где ь - энергия активации; R - универсальная газовая постоянная. Здесь вязкость при определенной температуре полностью определяется весовым составом композиции. Вторая стадия представляет собой нагрев пластизоля до температуры 3536°С. Третья стадия соответствует стабилизации температуры на уровне 32-36°С, и четвертая стадия характеризуется значительным снижением температуры (до значения 19-20С). В этих случаях аналитическое описание изменения вязкости затруднено процессом диффузии пластификатора в полимер о Был произведен регрессионный анализ экспериментальных данных, который позволил получить зависимость вязкости от температуры и времени для трех последний стадий в следут щей форме ,Ч. АО; (А,; -V) ( т + в li 1 ii где . - вязкость, измеренная в начале i-й стадии А, . А,. , А. , AJ. , , , ijj. - коэффициенты уравнения множественной регрессии для i-й стадии. Время окончания каждой стадии фиксированно технологией, поэтому приведенное вьше уравнение можно интерпретировать для окончания i-й стадии следующим образом Т,, + В,, т;,), h 1. -А . (З. + Bj. i ,, ... + А., -t . + А„ X X t. ), - время окончания i-й стадии; т.. - температура в конце i-й стадии. х1 -

1273365

13

t... , , при Т

rp

К1

ja3.

, П- 0,5..

+ ,, 1-0,85Х

Tji -

при t i atl

I at X (t-itKoP ). при t .с t, + Т„- Та,

KI КОР

rp + Ktt. Тра

II ,..

p(t)

Ki- К1

,,..ft-t t/-h +

m . TKJ oa

, .л VT-TiKj ;, ъ t t

OiJ.-L

К3 К4,

ф Ф

Ф + „ ,..X ft- t 1 -t- -I- г;f

/м t - t K3 где Т , Tj , Тр , j. 1си11сна1У1 п, температуры, измеренные в начале соответствующей стадии получения пластизоля; 1. - температура в конце первой стадии, задается равной 20-22 С. Температуры , Т; , Т рассчитываются решением квадратного уравне ния « 0,85; 1 4; К 1 . С целью у}1ификации программного обеспечения значения Т тоже следуе получать, из квадратного уравнения, тогда Bj О, 3 1, К О, В, 20-22 (°С). В соответствии с изложенным конту ром управления температурно-временным режимом работает следующим образом. На первом выходе таймера 22 формируются импульсы в моменты времени Л%ор. Ь, причем ка КЗ в момент времени t появляется также сигнал на втором выходе таймера 22, извещающий об окончании процесса. Каждый импульс изменяет показания счетчика i, помещенного в блоке 28 формирования коэффициентов на единицу, и в соответствии со значением i из массива значений В.., А-, К, помещенных в ПЗУ, выбираются кон кретные значения коэффициентов квадратного уравнения. В этом же блоке производится вычисление свободного

14

t t

ei-H

K4

Этого в свою очередь можно достигнуть, поддерживая следующий темпе5 ратурно-временной режим:

X ут;-г ;, г t t члена квадратного уравнения, для чего используется значение вязкости в данный момент времени, поступающее на. третий вход блока 28 формирования коэффициентов с выхода блока 26 определения вязкости. Конечное значение вязкости поступает на второй вход c выхода блока 29 запоминания конечной вязкости. Значения коэффициентов квадратного уравнения в качестве управляющих сигналов поступают на вход блока 30 решения уравнения прогноза, где с помощью подпрограммы решения квадратных уравнений, записанной во внешнем ОЗУ, отыскивается значение Т . . Это-значение в качестве управляющего сигнала поступает на первый вход блока 27 задания температурного режима. В данном блоке фиксируется температура смеси в момент поступления управляющего сигнала Т . , после чего вычисляется необходимая скорость изменения температуры V на данной стадии получения пластизоля ф . Ф . у :г К| -Ol 4i - Ч-.., После вычислений блок 27 задания температурного режима по прямой связи передает таймеру 22 сигнал готовности, в ответ на который тот по обратной связи начинает генерировать последовательность импульсов с периодом at , соответствующей дискретности системы управления. Каждый та15iкой импульс увеличивает значение счетчика L на единицу, после чего происходит вычисление Т наР основании соотношения Тр Т. + VL-ai. Значения Тр и V поступают в качестве управляющих сигналов на второй вход блока 23 определения управляющих .воздействий, В данном блоке происходит выбор канала управления; если V О, управление идет по каналу изменения скорости перемешивания (п) а при V О температурным режимом управляют при помощи изменения расхода теплоносителя .В этих случаях по неработающему каналу управления выставляются средние значения управляющих переменных либо п, либо G, Управляющие же воздействия формируются по пропорционально-интегральному закону от ошибки по температуре Т р - Т . Измеренное значение тем пературы поступает на третий вход блока 23 определения управляющих воздействий через первый вход ло гического блока 3 с выхода измерителя 2 температуры. Оптимальные значения настроек ПИ-регулятора как по ка налу п, так и по каналу G, хранятся во внутреннем-ПЗУ, здесь же помещены значения ограничений на управляющие воздействия п , п , О , G макс мин 1И4КС обеспечивающие нахождение рассчитанных управляющих воздействий в рамках неравенств п п А п inln - мокс G G G мин-MUKC. Уйравляющие воздействия по каналу изменения скорости перемешивания поступают в качестве управляющих сигна лов с второго выхода блока 23 опреде ления управляюш х воздействий через третий выход логического блока 3 на второй вход блока 8 управления злект родвигателем, который представляет собой тиристорный преобразователь

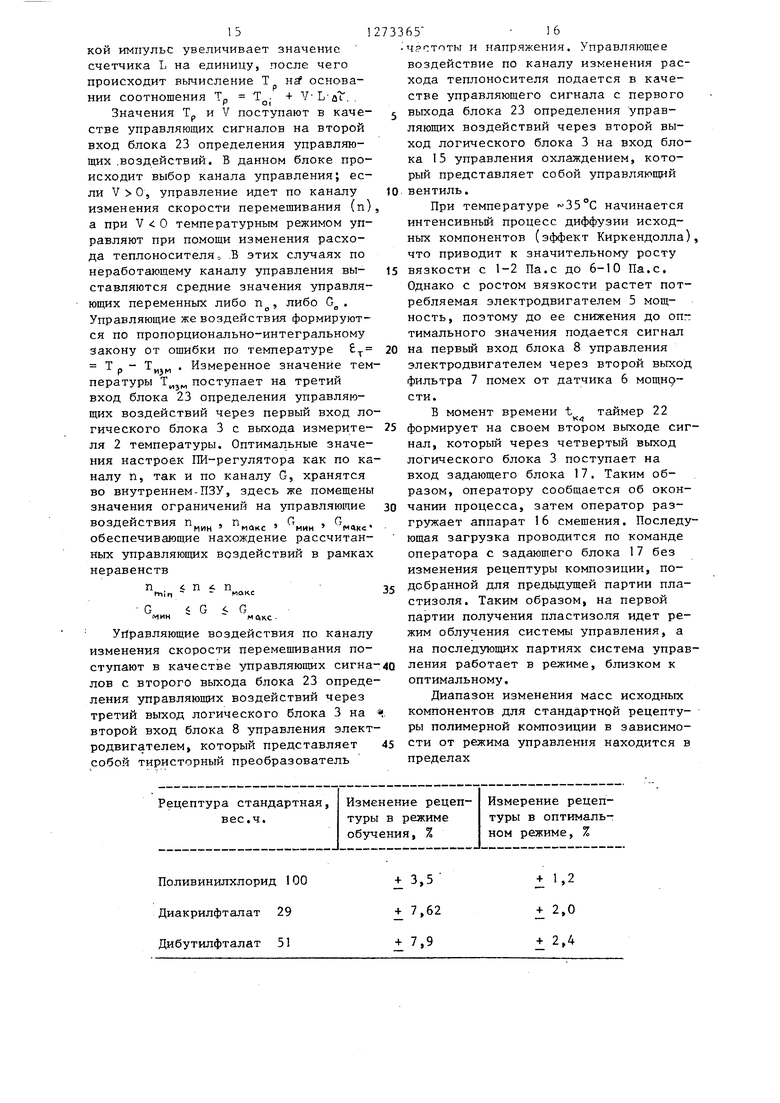

Поливинилхлорид 100 Диакрилфталат 29 Дибутилфталат 51

3,5

± 12 ± 2,0 7,62 - 2,4 7,9 65 16 частоты и напряжения. Управляющее воздействие по каналу изменения расхода теплоносителя подается в качестве управляющего сигнала с первого выхода блока 23 определения управляющих воздействий через второй выход логического блока 3 на вход блока 15 управления охлаждением, который представляет собой управляющий вентиль. При температуре 35°С начинается интенсивный процесс диффузии исходных компонентов (эффект Киркендолла), что приводит к значительному росту вязкости с 1-2 Па.с до 6-10 Па.с. Однако с ростом вязкости растет потребляемая электродвигателем 5 мощность, поэтому до ее снижения до оптимального значения подается сигнал на первый вход блока 8 управления электродвигателем через второй выход фильтра 7 помех от датчика 6 мощности. В момент времени t таймер 22 формирует на своем втором выходе сигнал, который через четвертый выход логического блока 3 поступает на вход задающего блока 17, Таким образом, оператору сообщается об окончании процесса, затем оператор разгружает аппарат 16 смешения. Последующая загрузка проводится по команде оператора с задающего блока 17 без изменения рецептуры композиции, подобранной для предыдущей партии пластизоля. Таким образом, на первой партии получения пластизоля идет режим облучения системы управления, а на последующих партиях система управления работает в режиме, близком к оптимальному. Диапазон изменения масс исходных компонентов для стандартной рецептуры полимерной композиции в зависимости от режима управления находится в пределах

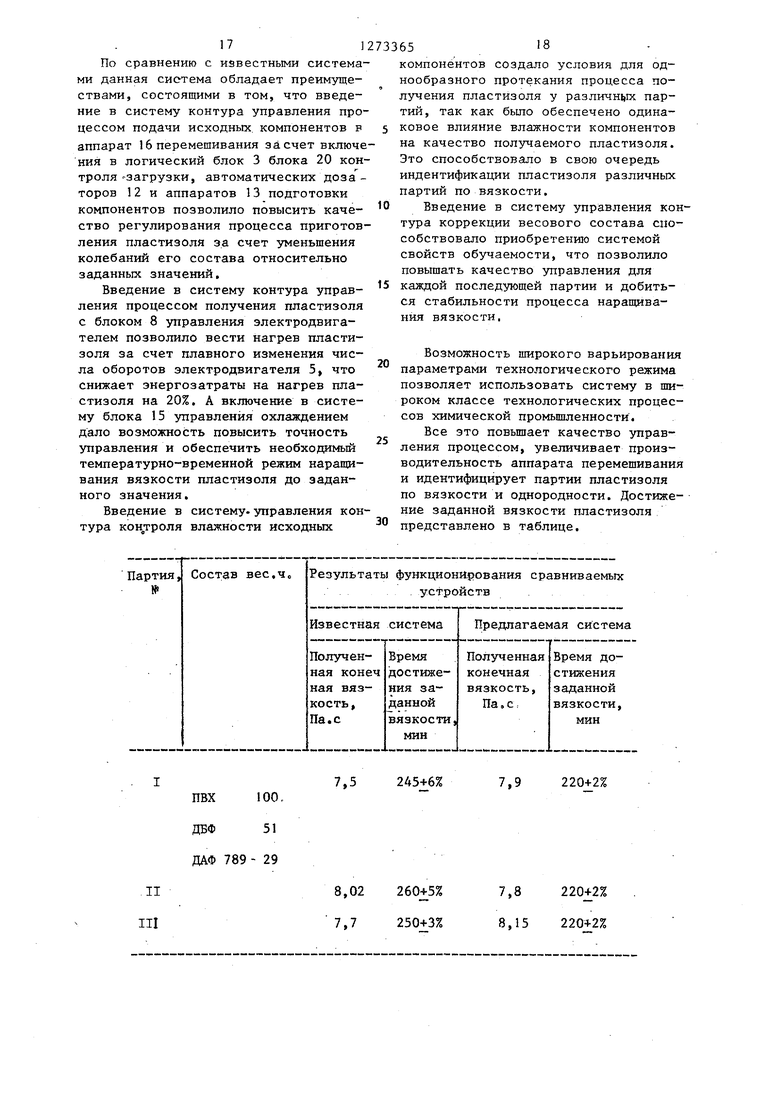

По сравнению с известными системами данная система обладает преимуществами, состоящими в том, что введение в систему контура управления процессом подачи исходных компонентов Р аппарат 16 перемещивания за счет включения в логический блок 3 блока 20 контроля Загрузки, автоматических доза торов 12 и аппаратов 13 подготовки компонентов позволило повысить качество регулирования процесса приготовления пластизоля за счет уменьщения колебаний его состава относительно заданных значений.

Введение в систему контура управления процессом получения пластизоля с блоком 8 управления электродвигателем позволило вести нагрев пластизоля за счет плавного изменения числа оборотов электродвигателя 5, что снижает энергозатраты на нагрев пластизоля на 20%, А включение в систему блока 15 управления охлаждением дало возможность повысить точность управления и обеспечить необходимый температурно-временной режим наращивания вязкости пластизоля до заданного значения,

Введение в систему, згаравления контура кон;гроля влажности исходных

7,5

ПВХ 100. ДБФ 51 ДАФ 789 - 29

8,02 260+5%

.II 7,7 250+3% III

компонентов создало условия для однообразного протекания процесса получения пластизоля у различньк партий, так как бьшо обеспечено одинаковое влияние влажности компонентов на качество полз аемого пластизоля. Это способствовало в свою очередь индентификации пластизоля различных партий по вязкости,

Введение в систему управления контура коррекции весового состава способствовало приобретению системой свойств обучаемости, что позволило повышать качество управления для

каждой последующей партии и добиться стабильности процесса наращивания вязкости,

Возможность щирокого варьирования параметрами технологического режима позволяет использовать систему в щироком классе технологических процессов химической промьппленности.

Все это повьшает качество управления процессом, увеличивает производительность аппарата перемещивания и идентифицирует партии пластизоля по вязкости и однородности. Достижение заданной вязкости пластизоля представлено в таблице.

245+6%

220+2%

7,9

220+2%

7,8 220+2% 8,15 Таким образом, производительность системы управленмя увеличилась на 15-20% за счет изменения режима нагрева пластизоля путем регулирования числа оборотов электродвигателя и перевода системы на адаптивный режим управления. Это позволило снизит разброс по вязкости на 10%, повысить качество регулирования процесса приготовления пластизоля за счет более быстрых и эффективных воздействий, направленных на компенсацию отклонений пластизоля по вязкости и температуре. Формула изобретения Система автоматического управления процессом получения полимерной композиции при производстве винипора, содержащая логический блок и дат чик электрофизических параметров, первый выход которого соединен с измерителем температуры, присоединенным к первому входу логического блока, а второй выход - с первым входом измерителя емкости, соединенным первым выходом с вторым входом логического блока, а вторым выходом с третьим входом логического блока, и последовательно соединенные двигатель мешалки, датчик мощности, фильт помех, первый выход которого соедине с четвертым входом логического блока первый выход которого соединен с вхо дом усилителя мощности, первый выход которого соединен с входом блока управления исполнительными механизмами, выходы которого связаны с управляющими вентилями, а второй выход с первыми входами автоматических дозаторов, отличающаяся тем, что, с целью повышения качества управления и обеспечения идентичност партий полимерной композиции по вязкости, она снабжена задающим блоком, который своим первым выходом присоединен к пятому входу логического бло ка, вторым выходом - к шестому входу логического блока, третьим выходом к седьмому входу логического блока, четвертым выходом - к восьмому входу логического блока, а входом - к четвертому выходу логического блока, ко торый прямой и обратной связью соеди ней с автоматическими дозаторами, cвязaнньnv и с аппаратами подготовки компонентов, в которых установленыдатчики влажности, подсоединенные к второму входу измерителя емкости, блоком управления охлаждением, вход которого подключен к второму выходу логического блока, и блоком управления электродвигателем, первый вход которого соединен с вторым входом фильтра помех, а второй вход - с третьим выходом логического блока, а логический блок выполнен в виде блока запоминания требуемой влажности сырья, вход которого шестым входом логического блока, а выход присоединен к первому входу блока оценки влажности СЫРЬЯ, блока запоминания состава композиции, вход которого является седьмым входом логического блока, а также соединенного прямой и обратной связью с блоком коррекции состава композиции, блока запоминания конечной вязкости, вход которого является восьмым входом логического блока, а выход соединен с BTOpbw входом блока формирования коэффициентов, блока оценки влажности сырья, второй вход которого является пятым входом логического блока, третий вход этого блока является третьим входом логического блока, а выход подсоединен к первому входу блока контроля загрузки, который вторым входом связан с блоком запоминания состава композиции, первым выходом - с первым входом таймера, вторым выходом - с усилителем мощности, третьим выходом - с первым входом блока определения управляющих воздействий, четвертым выходом - с первым входом блока контроля однородности, причем блок контроля загрузки подключен прямой и обратной связью к автоматическим дозаторам, блока контроля однородности, второй вход которого является вторым входом логического блока, а выход подсоединен к первому входу блока коррекции состава композиции, который связан прямой и обратной связью с таймером, а вторым входом подключен к. выходу блока определения вязкости, вход которого является четвертым входом логического блока, таймера, подключенного первым выходом к первому входу блока формирования коэффициентов, вторым выходом - к входу задающего блока, и прямой и обратной связью к блоку задания температурного режима, блока формирования коэффициентов.

соеднненньрс третьим входом с выходом блока определения вязкости, а выходом - с блоком решения уравнения прогноза, который соединен своим выходом с первым входом блока задания температурного режима, второй вход которого является первым входом ло27336522

гического блока, а выход - к второму входу блока определения управляющих воздействий, третий вход котйрого является первым входом логического 5 блока, а первьш и второй выходы являются первым и вторым выходами логического блока.

Фиг. 2

| Система автоматического регулирования процессом приготовления смеси | 1978 |

|

SU719682A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического регулирования процесса получения винипора и датчик электрофизических параметров | 1980 |

|

SU1028519A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-11-30—Публикация

1985-06-14—Подача