(21)4759212/12 (22) 16.11.89 (46)23.09.91. Бюл. №35

(71)Центральный научно-исследовательский институт бумаги

(72)Г.Е.Иванов, А.В.Ершов, З.А.Рощина, Н.В.Хомутинников, Э.А.Шавло. В.М.Гасили- на и В.Н.Додонов

(53)676.334 (088.8)

(56)Иванов С.Н. Технология бумаги. - М.: Лесная промышленность. 1970, с.1, 285- 288, 440-443.

Wochenblatt fur Papierfabrikation, 1984, 112, №8, s. 37-48.

Технологический регламент № 6/2 производства газетной бумаги ГОСТ 6445-74, Балахнинский ЦБК, п. Правдинск, 1988, с.143-150, 221-222.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ

(57)Изобретение относится к производству

газетной бумаги. Целью изобретения является снижение загрязненности сточных вод при одновременном повышении обезвоживающей способности бумажной массы и сокращении расхода свежей воды. Способ включает введение в волокнистую суспензию на основе древесной массы раствора трехвалентного алюминия (сернокислый алюминий или алюмокалиевые квасцы) и подсеточной оборотной воды, разбавленной свежей водой, обработку волокнистой суспензии с получением бумажного полотна, его прессование, сушку и отделку. При этом раствор соли трехвалентного алюминия перед введением в волокнистую суспензию непрерывно смешивают в количестве 0,6-1,0% от массы, абсолютно сухого волокна с подсеточной оборотной водой, разбавленной свежей водой, а обработку волокнистой суспензии проводят полученной смесью. 1 з.п.ф-лы, 1 ил.. 1 табл.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Способ изготовления газетной бумаги | 1991 |

|

SU1807145A1 |

| Способ управления процессом проклейки волокнистой суспензии | 1981 |

|

SU1025766A1 |

| Способ управления процессом проклейки волокнистой суспензии при производстве бумаги и картона | 1986 |

|

SU1348428A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| Способ изготовления газетной бумаги | 1984 |

|

SU1172971A1 |

| Способ изготовления окрашенной бумаги | 1985 |

|

SU1273419A1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

| ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2300597C2 |

| Способ изготовления бумаги для офсетной печати | 1991 |

|

SU1807146A1 |

Изобретение относится к целлюлозно- бумажному производству и может быть-использовано в производстве газетной бумаги, не содержащей наполнителей, с использованием подсеточной оборотной воды.

Целью изобретения является снижение загрязненности сточных вод при одновременном повышении обезвоживающей способности бумажной массы и сокращении расхода свежей воды.

Способ изготовления газетной бумаги включает введение в волокнистую суспензию на основе древесной массы раствора соли трехвалентного алюминия и подсеточной оборотной воды, разбавленной свежей

водой, обработку волокнистой суспензии с получением бумажной массы, отлив бумажного полотна, его прессование, сушку и отделку. При этом раствор соли трехвалентного алюминия перед введением в волокнистую суспензию непрерывно смешивают в количестве 0,6-1,0% от массы абсолютно сухого волокна (а.с.в.) с подсеточной оборотной водой, разбавленной свежей водой, а обработку волокнистой суспензии производят полученной смесью.

В качестве соли трехвалентного алюминия используют сернокислый алюминий, А12(504)з или алюминиевые квасцы KAI2(S04)2.

Os

VJ

00

ю со

00

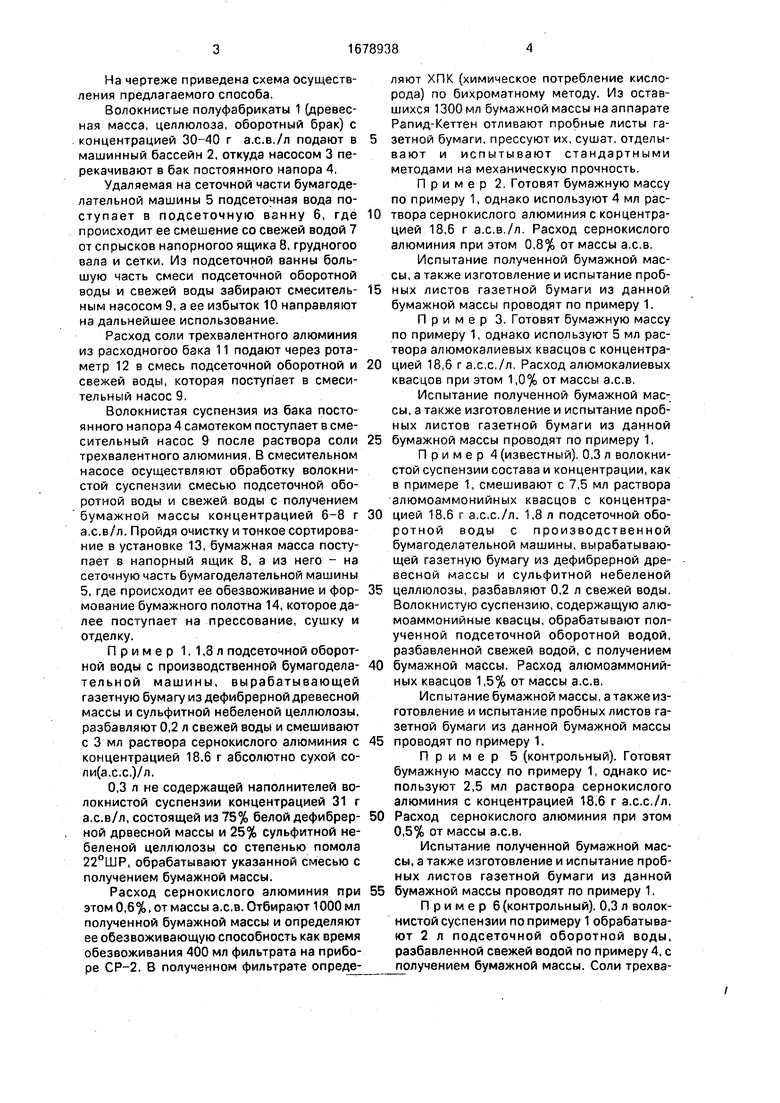

На чертеже приведена схема осуществления предлагаемого способа.

Волокнистые полуфабрикаты 1 (древесная масса, целлюлоза, оборотный брак) с концентрацией 30-40 г а.с.в./л подают в машинный бассейн 2, откуда насосом 3 перекачивают в бак постоянного напора 4,

Удаляемая на сеточной части бумагоделательной машины 5 подсеточная вода поступает в подсеточную ванну 6, где происходит ее смешение со свежей водой 7 от спрысков напорногоо ящика 8, грудногоо вала и сетки. Из подсеточной ванны большую часть смеси подсеточной оборотной воды и свежей воды забирают смесительным насосом 9, а ее избыток 10 направляют на дальнейшее использование.

Расход соли трехвалентного алюминия из расходногоо бака 11 подают через ротаметр 12 в смесь подсеточной оборотной и свежей воды, которая поступает в смесительный насос 9.

Волокнистая суспензия из бака постоянного напора 4 самотеком поступает в смесительный насос 9 после раствора соли трехвалентного алюминия, В смесительном насосе осуществляют обработку волокнистой суспензии смесью подсеточнйй оборотной воды и свежей воды с получением бумажной массы концентрацией 6-8 г а,с.в/л. Пройдя очистку и тонкое сортирование в установке 13, бумажная масса поступает в напорный ящик 8, а из него - на сеточную часть бумагоделательной машины 5, где происходит ее обезвоживание и формование бумажного полотна 14, которое далее поступает на прессование, сушку и отделку.

Пример 1.1,8л подсеточной оборотной воды с производственной бумагоделательной машины, вырабатывающей газетную бумагу из дефибрерной древесной массы и сульфитной небеленой целлюлозы, разбавляют 0,2 л свежей воды и смешивают с 3 мл раствора сернокислого алюминия с концентрацией 18,6 г абсолютно сухой со- ли(а.с.с.)/л.

0,3 л не содержащей наполнителей волокнистой суспензии концентрацией 31 г а.с.в/л, состоящей из 75% белой дефибрерной дрвесной массы и 25% сульфитной небеленой целлюлозы со степенью помола 22°ШР, обрабатывают указанной смесью с получением бумажной массы.

Расход сернокислого алюминия при этом 0,6%, от массы а.с.в. Отбирают 1000 мл полученной бумажной массы и определяют ее обезвоживающую способность как время обезвоживания 400 мл фильтрата на приборе СР-2. В полученном фильтрате определяют ХПК (химическое потребление кислорода) по бихроматному методу. Из оставшихся 1300 мл бумажной массы на аппарате Рапид-Кеттен отливают пробные листы газетной бумаги, прессуют их, сушат, отделывают и испытывают стандартными методами на механическую прочность.

Пример 2. Готовят бумажную массу по примеру 1, однако используют 4 мл рас0 твора сернокислого алюминия с концентрацией 18,6 г а.с.в./л. Расход сернокислого алюминия при этом 0,8% от массы а.с.в.

Испытание полученной бумажной массы, а также изготовление и испытание проб5 ных листов газетной бумаги из данной бумажной массы проводят по примеру 1.

Пример 3. Готовят бумажную массу по примеру 1, однако используют 5 мл раствора алюмокалиевых квасцов с концентра0 цией 18,6 г а.с.с./л. Расход алюмокалиевых квасцов при этом 1,0% от массы а.с.в.

Испытание полученной бумажной массы, а также изготовление и испытание пробных листов газетной бумаги из данной

5 бумажной массы проводят по примеру 1.

Пример 4 (известный). 0,3 л волокнистой суспензии состава и концентрации, как в примере 1, смешивают с 7,5 мл раствора алюмоаммонийных квасцов с концентра0 цией 18,6 г а.с.с./л. 1,8 л подсеточной оборотной воды с производственной бумагоделательной машины, вырабатывающей газетную бумагу из дефибрерной древесной массы и сульфитной небеленой

5 целлюлозы, разбавляют 0,2 л свежей воды. Волокнистую суспензию, содержащую алю- моаммонийные квасцы, обрабатывают полученной подсеточной оборотной водой, разбавленной свежей водой, с получением

0 бумажной массы. Расход алюмоаммонийных квасцов 1,5% от массы а.с.в,

Испытание бумажной массы, а также изготовление и испытание пробных листов газетной бумаги из данной бумажной массы

5 проводят по примеру 1.

Пример 5 (контрольный). Готовят бумажную массу по примеру 1, однако используют 2,5 мл раствора сернокислого алюминия с концентрацией 18,6 г а.с.с./л,

0 Расход сернокислого алюминия при этом 0,5% от массы а.с.в.

Испытание полученной бумажной массы, а также изготовление и испытание пробных листов газетной бумаги из данной

5 бумажной массы проводят по примеру 1.

Пример 6 (контрольный). 0,3 л волокнистой суспензии по примеру 1 обрабатывают 2 л подсеточной оборотной воды, разбавленной свежей водой по примеру 4, с получением бумажной массы. Соли трехвалентного алюминия при этом не используются

Испытание полученной бумажной массы, а также изготовление и испытание пробных листов газетной бумаги из данной бумажной массы проводят по примеру 1.

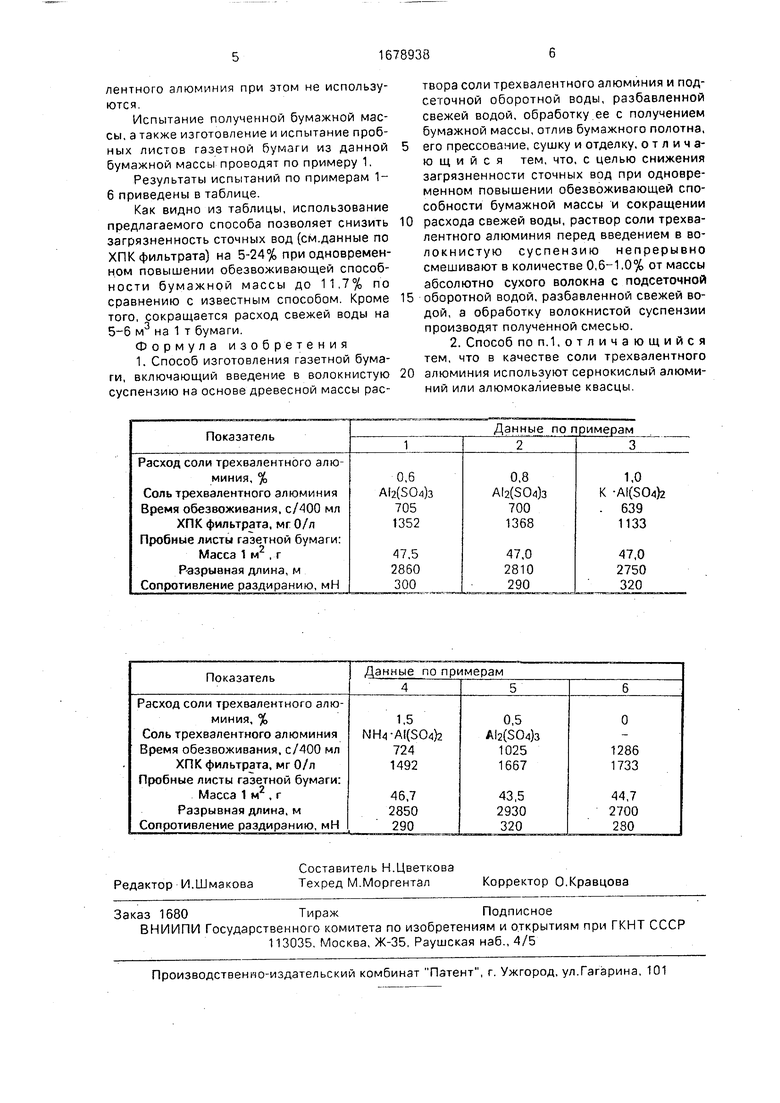

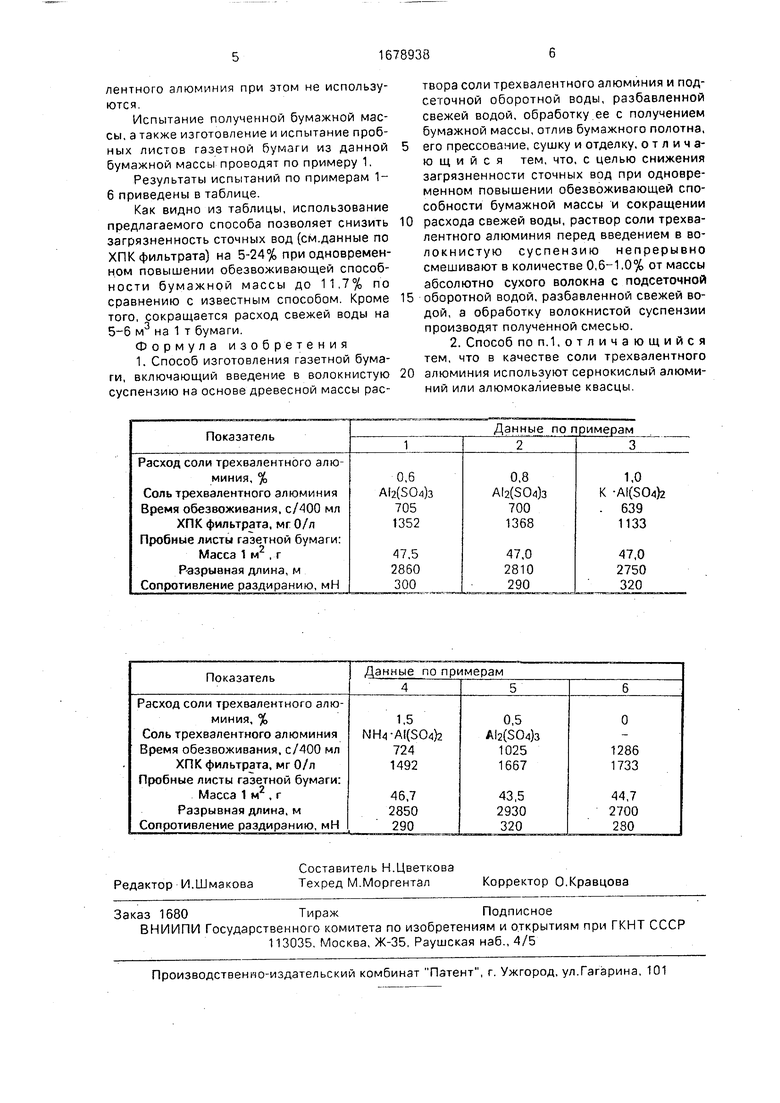

Результаты испытаний по примерам 1- 6 приведены в таблице.

Как видно из таблицы, использование предлагаемого способа позволяет снизить загрязненность сточных вод (см.данные по ХПК фильтрата) на 5-24% при одновременном повышении обезвоживающей способности бумажной массы до 11,7% по сравнению с известным способом. Кроме того, сокращается расход свежей воды на 5-6 м на 1 т бумаги.

Формула изобретения

его прессование, сушку и отделку, отличающийся тем, что, с целью снижения загрязненности сточных вод при одновременном повышении обезвоживающей способности бумажной массы и сокращении

расхода свежей воды, раствор соли трехвалентного алюминия перед введением в волокнистую суспензию непрерывно смешивают в количестве 0,6-1,0% от массы абсолютно сухого волокна с подсеточной

оборотной водой, разбавленной свежей водой, а обработку волокнистой суспензии производят полученной смесью.

алюминия используют сернокислый алюминий или алюмокал иевые квасцы.

Авторы

Даты

1991-09-23—Публикация

1989-11-16—Подача