Изобретение относится к способам подготовки бумажной массы и предназначено для использования в целлюлозно-бумажной промышленности.

Цель изобретения - улучшение качества бумаги при одновременном сокрашении производственных затрат за счет повышения степени удержания наполнителя.

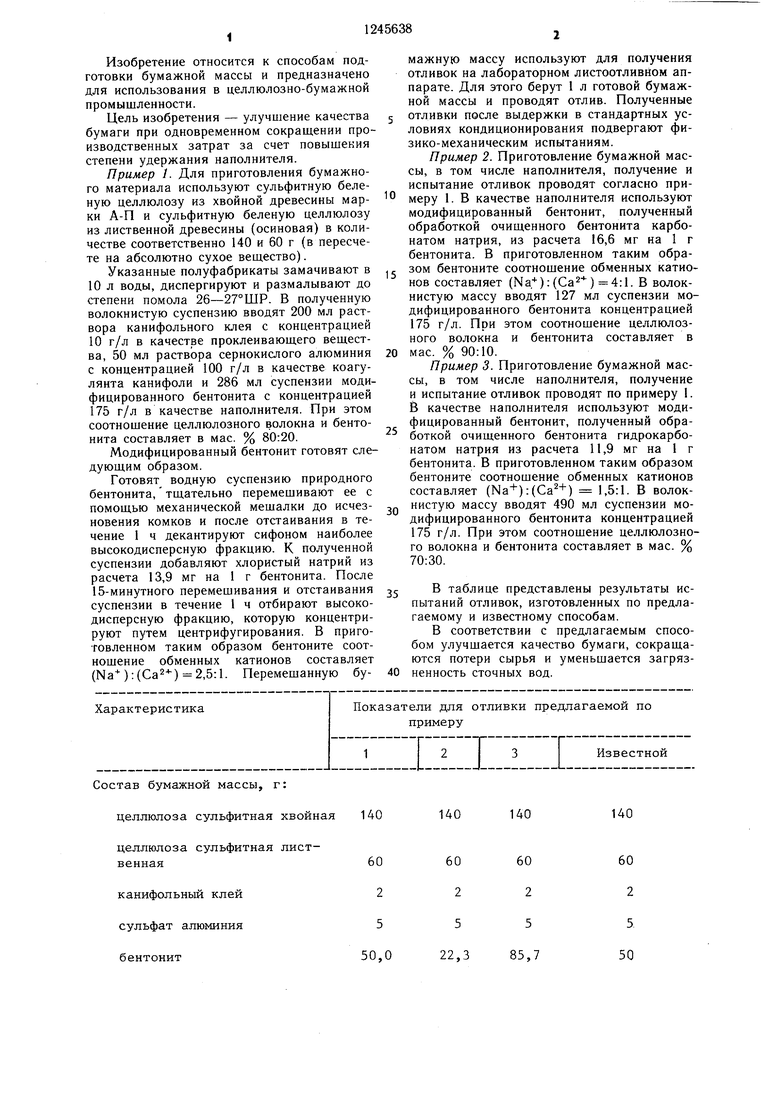

Пример 1. Для приготовления бумажного материала используют сульфитную беленую целлюлозу из хвойной древесины марки А-П и сульфитную беленую целлюлозу из лиственной древесины (осиновая) в количестве соответственно 140 и 60 г (в пересчете на абсолютно сухое вещество).

Указанные полуфабрикаты замачивают в 10 л воды, диспергируют и размалывают до степени помола 26-27°ШР. В полученную волокнистую суспензию вводят 200 мл раствора канифольного клея с концентрацией 10 г/л в качестве проклеивающего вещества, 50 мл раствора сернокислого алюминия с концентрацией 100 г/л в качестве коагулянта канифоли и 286 мл суспензии модифицированного бентонита с концентрацией 175 г/л в качестве наполнителя. При этом соотношение целлюлозного волокна и бентонита составляет в мае. % 80:20.

Модифицированный бентонит готовят следующим образом.

Готовят водную суспензию природного бентонита, тщательно перемешивают ее с помощью механической мешалки до исчезновения комков и после отстаивания в течение 1 ч декантируют сифоном наиболее высокодисперсную фракцию. К полученной суспензии добавляют хлористый натрий из расчета 13,9 мг на 1 г бентонита. После 15-минутного перемешивания и отстаивания суспензии в течение 1 ч отбирают высокодисперсную фракцию, которую концентрируют путем центрифугирования. В приготовленном таким образом бентоните соотношение обменных катионов составляет {Na- ):(Ca2-) 2,5:1. Перемешанную буСостав бумажной массы, г:

целлюлоза сульфитная хвойная

целлюлоза сульфитная венная

канифольный клей

сульфат алюминия

бентонит

мажную массу используют для получения отливок на лабораторном листоотливном аппарате. Для этого берут 1 л готовой бумажной массы и проводят отлив. Полученные отливки после выдержки в стандартных условиях кондиционирования подвергают физико-механическим испытаниям.

Пример 2. Приготовление бумажной массы, в том числе наполнителя, получение и испытание отливок проводят согласно примеру 1. В качестве наполнителя используют модифицированный бентонит, полученный обработкой очищенного бентонита карбонатом натрия, из расчета 16,6 мг на 1 г бентонита. В приготовленном таким образом бентоните соотношение обменных катионов составляет (Na): (Са ) 4:1. В волокнистую массу вводят 127 мл суспензии модифицированного бентонита концентрацией 175 г/л. При этом соотношение целлюлозного волокна и бентонита составляет в мае. % 90:10.

Пример 3. Приготовление бумажной массы, в том числе наполнителя, получение и испытание отливок проводят по примеру 1. В качестве наполнителя используют модифицированный бентонит, полученный обработкой очищенного бентонита гидрокарбонатом натрия из расчета 11,9 мг на 1 г бентонита. В приготовленном таким образом бентоните соотношение обменных катионов составляет (Na ) :() 1,5:1. В волокнистую массу вводят 490 мл суспензии модифицированного бентонита концентрацией 175 г/л. При этом соотношение целлюлозного волокна и бентонита составляет в мае. % 70:30.

В таблице представлены результаты испытаний отливок, изготовленных по предлагаемому и известному способам.

В соответствии с предлагаемым способом улучшается качество бумаги, сокращаются потери сырья и уменьшается загрязненность сточных вод.

140

140

140

140

60 2

5. 50

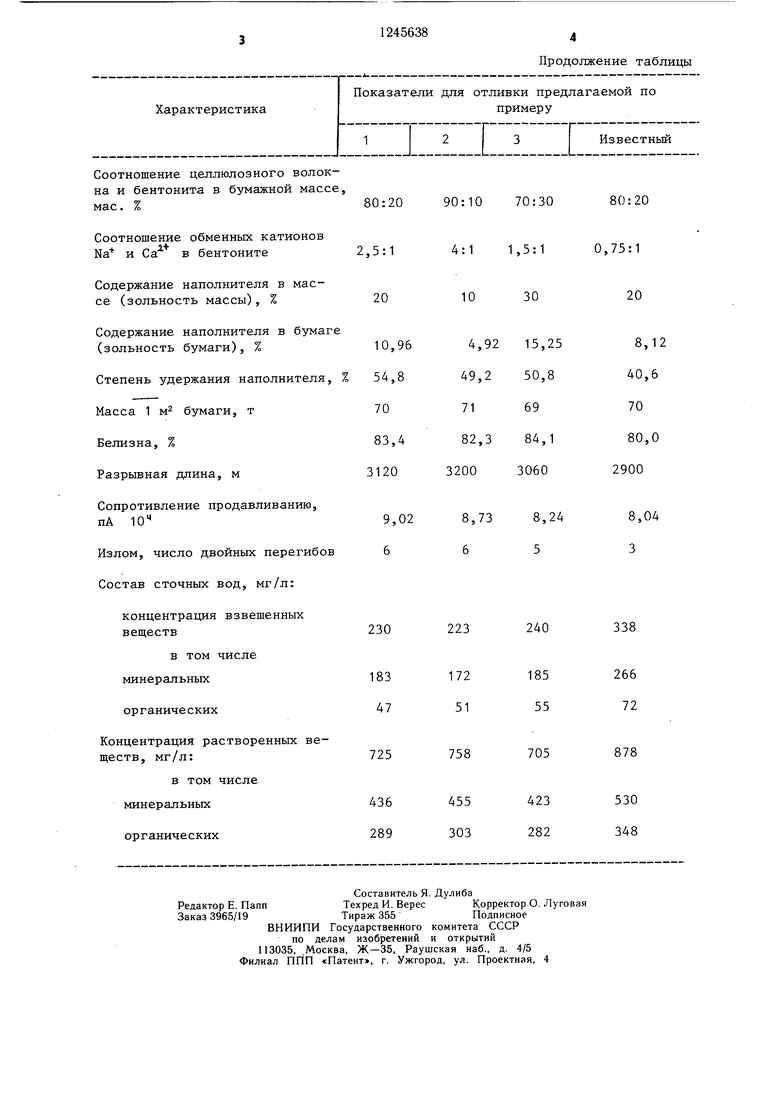

Соотношение целлюлозного волокна и бентонита в бумажной масс мае. %

Соотношение обменных катионов

и Са в бентоните

Содержание наполнителя в массе (зольность массы), %

Содержание наполнителя в бумаг (зольность бумаги), %

Степень удержания наполнителя, Масса 1 м бумаги, т

Белизна, %

Разрьшная длина, м

Сопротивление продавливанию,

пА

Излом, число двойных перегибов Состав сточных вод, мг/л:

концентрация взвешенных

веществ

в том числе

Продолжение таблицы

0:10 70:30

4:1 1,5:1

10

30

4,9215,25

49.250,8 7169

82.384,1 2003060

8,738,24

65

80:20 0,75:1 20

8,12 40,6 70

80,0 2900

8,04 3

223

240

338

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления окрашенной бумаги | 1985 |

|

SU1273419A1 |

| ВОДНАЯ СУСПЕНЗИЯ КОЛЛОИДНЫХ ЧАСТИЦ, СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОЙ СУСПЕНЗИИ КОЛЛОИДНЫХ ЧАСТИЦ | 1993 |

|

RU2108970C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРТОНА С БЕЛЫМ ПОКРОВНЫМ СЛОЕМ | 2011 |

|

RU2473725C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКТЕРИЦИДНОЙ БУМАГИ | 2011 |

|

RU2472892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 2010 |

|

RU2536142C2 |

| Способ подготовки бумажной массы | 1977 |

|

SU699068A1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 2010 |

|

RU2412295C1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| «Papir (BDR), 1981, 35, № 10 А, р | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Лапин В | |||

| В | |||

| и др | |||

| Бентониты | |||

| - М.: Наука, 1980, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1986-07-23—Публикация

1984-12-26—Подача