пояса. Торцы поперечных ребер 7 не доведены до кромок стенки 5 на величину, необходимую для прохода сварочного автомата. Ребра 7 выполнены в одной плоскости с ребрами 3, крайними секциями поперечных ребер 4,, нижней плиты и ребрами 10, образуя поперечную диафрагму. Сборка и сварка блока осуществляется с помощью поворотного кондуктора путем последовательного образования поперечной 8 диафрагмы. Изготовление начинается с подачи в кондуктор нижней плиты 15, сварка крайних секций 4 к плите и стенкам производится после автоматической сварки в кондукторе угловых поясных швов. После установки верхней плиты 16 и сварки в нижнем положении кондуктора верхних поясных швов производят сварку поперечных ребер 10 и их крепление на болтах к ребрам 7 стенки. 2 с.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цельноперевозимый коробчатый блок стального моста и способ его изготовления | 1986 |

|

SU1388502A1 |

| Металлическая ортотропная плита пролетного строения моста и способ ее изготовления | 1985 |

|

SU1268658A1 |

| СТАЛЕЖЕЛЕЗОБЕТОННОЕ ПРОЛЕТНОЕ СТРОЕНИЕ | 1992 |

|

RU2040629C1 |

| Пролетное строение моста | 1979 |

|

SU872622A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУКОЛЕИ ДВУХКОЛЕЙНОГО ДВУХСЕКЦИОННОГО МЕХАНИЗИРОВАННОГО ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО БЛОКА | 1995 |

|

RU2102553C1 |

| Стальное пролетное строение моста с ортотропной плитой, усиленной монолитным железобетоном | 2021 |

|

RU2772580C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| Неразрезной балочный мост | 1987 |

|

SU1474201A1 |

| СПОСОБ МОНТАЖА СТАЛЬНОЙ БАЛКИ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2003 |

|

RU2230851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2010 |

|

RU2443527C2 |

Изобретение относится к мостостроению и может быть использовано, преимущественно, в стальных пролетных строениях. Цель изобретения повышение уровня автоматизации сварочных процессов и степени безопасности работ. Блок содержит нижнюю сварную ребристую плиту 15, включающую среднюю секцию поперечного ребра 3, стенки 5, усиленные ребрами 6 и 7, верхнюю плиту опорной части 16, таврообразные поперечные ребS ра 10 верхнего пояса. Торцы поперечных ребер 7 не доведены до кромок (/)

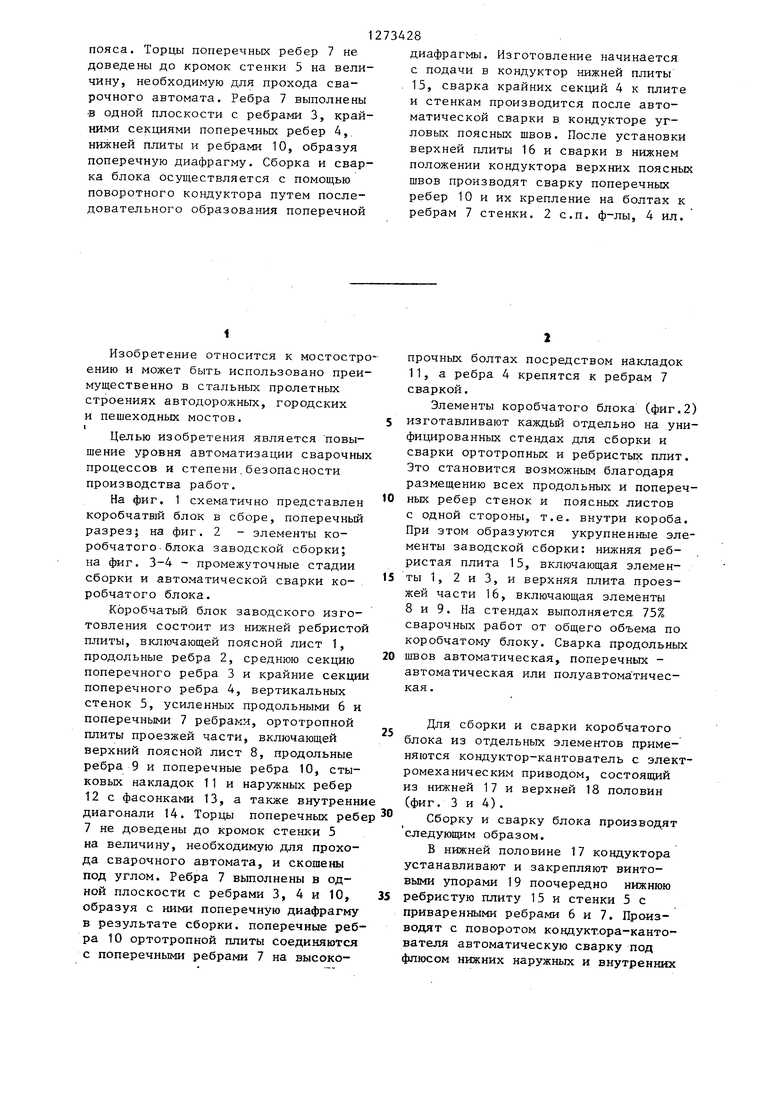

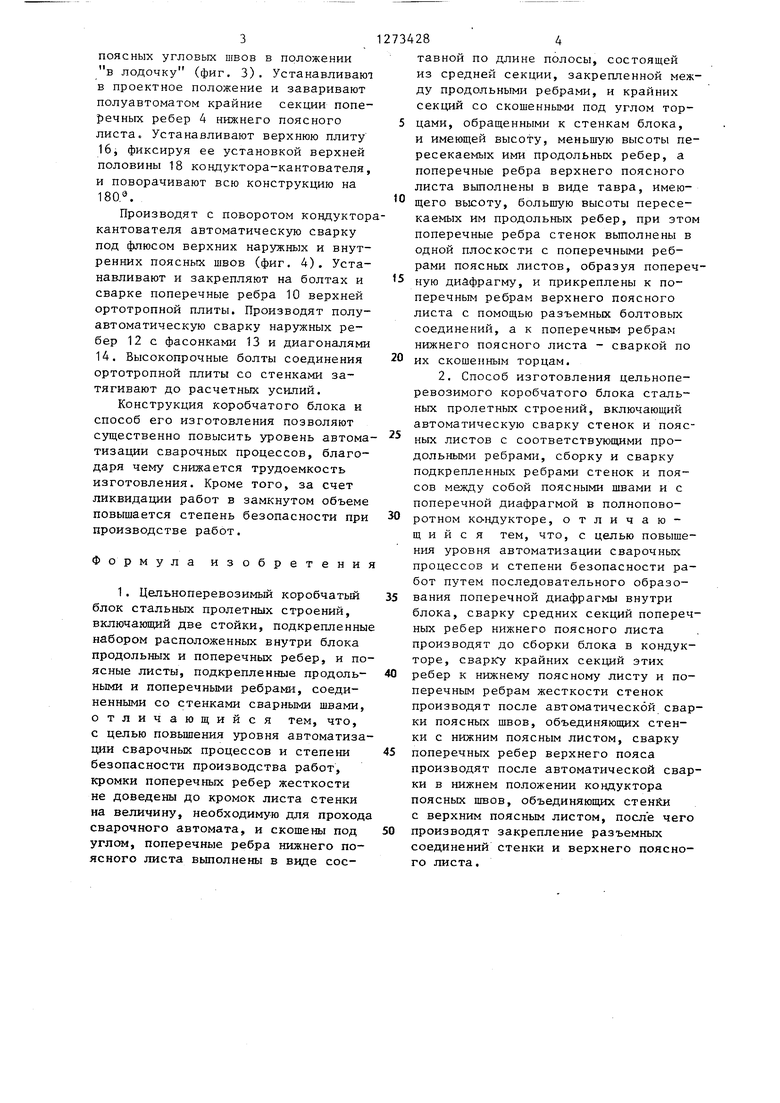

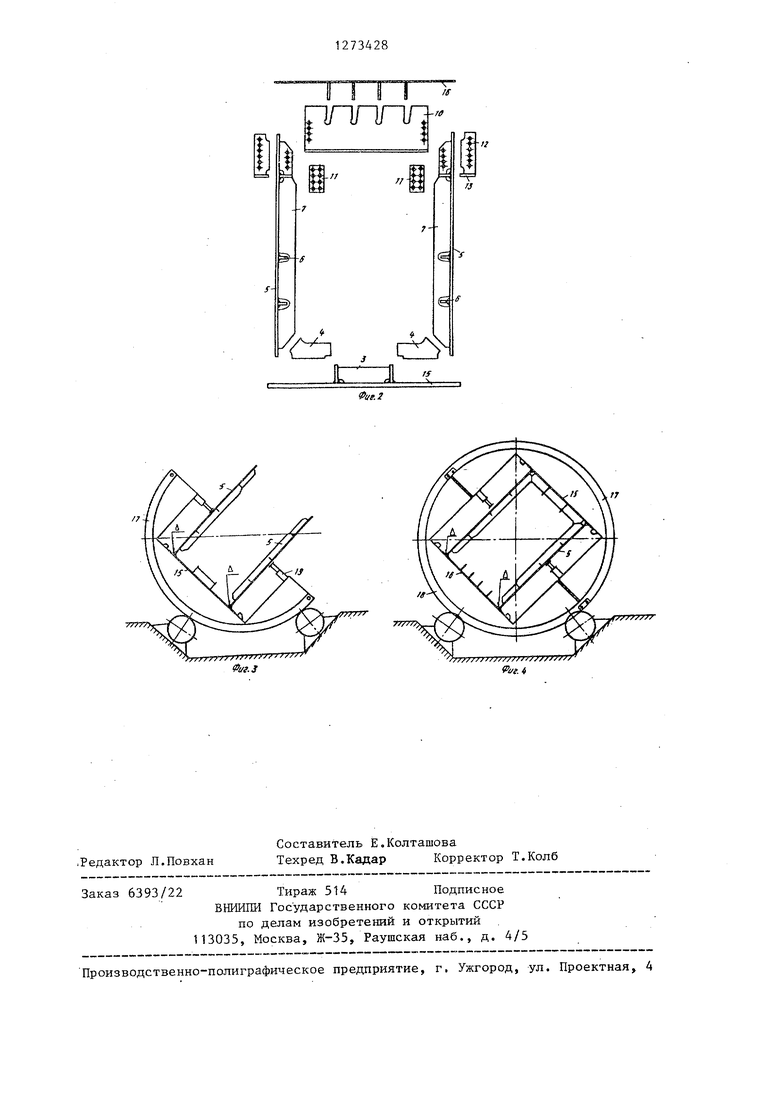

Изобретение относится к мостостр ению и может быть использовано преи муш;ественно в стальных пролетных строениях автодорожных, городских и пешеходных мостов. Целью изобретения является повышение уровня автоматизации сварочны процессов и степени.безопасности производства работ. На фиг, 1 схематично представлен коробчатв)й блок в сборе, поперечный разрез; на фиг, 2 - элементы коробчатого- блока заводской сборки; на фиг. 3-4 - промежуточные стадии сборки и автоматической сварки коробчатого блока. Коробчатый блок заводского изготовления состоит из нижней ребристо плиты, включающей поясной лист 1, продольные ребра 2, среднюю секцию поперечного ребра 3 и крайние секци поперечного ребра 4, вертикальных стенок 5, усиленных продольными 6 и поперечными 7 ребрами, ортотропной плиты проезжей части, включающей верхний поясной лист 8, продольные ребра 9 и поперечные ребра 10, стыковых накладок 11 и наружных ребер 12 с фасонками 13, а также внутренн диагонали 14. Торцы поперечных реб 7 не доведены до кромок стенки 5 на величину, необходимую для прохода сварочного автомата, и скошены под углом. Ребра 7 вьтолнены в одной плоскости с ребрами 3, 4 и 10, образуя с ними поперечную диафрагму в результате сборки, поперечные реб ра 10 ортотропной плиты соединяются с поперечными ребрами 7 на высокопрочных болтах посредством накладок 11, а ребра 4 крепятся к ребрам 7 сваркой. Элементы коробчатого блока (фиг.2) изготавливают каждьм отдельно на унифицированных стендах для сборки и сварки ортотропных и ребристьгх плит. Это становится возможным благодаря размещению всех продольных и поперечных ребер стенок и поясных листов с одной стороны, т.е. внутри короба. При этом образуются укрупненные элементы заводской сборки: нижняя ребристая плита 15, включающая элементы 1 , 2 и 3, и верхняя плита проезжей части 16, включающая элементы 8 и 9. На стендах выполняется 75% сварочных работ от общего объема по коробчатому блоку. Сварка продольных швов автоматическая, поперечных автоматическая или полуавтоматическая. Для сборки и сварки коробчатого блока из отдельных элементов применяются кондуктор-кантователь с электромеханическим приводом, состоящий из нижней 17 и верхней 18 половин (фиг. 3 и 4). Сборку и сварку блока производят следующим образом. В нижней половине 17 кондуктора устанавливают и закрепляют винтовыми упорами 19 поочередно нижнюю ребристую плиту 15 и стенки 5 с приваренными ребрами 6 и 7. Производят с поворотом кондукт.ора-кантователя автоматическую сварку под флюсом нижних наружных и внутренних

3

поясных угловых швов в положении в лодочку (фиг. 3). Устанавливают в проектное положение и заваривают полуавтоматом крайние секции поперечных ребер 4 нижнего поясного листа Устанавливают верхнюю плиту 16, фиксируя ее установкой верхней половины 18 кондуктора-кантователя, и поворачивают всю конструкцию на 180.

Производят с поворотом кондуктор кантователя автоматическую сварку под флюсом верхних наружных и внутренних поясньгх швов (фиг. 4). Устанавливают и закрепляют на болтах и сварке поперечные ребра 10 верхней ортотропной плиты. Производят полуавтоматическую сварку наружных ребер 12 с фасонками 13 и диагоналями 14. Высокопрочные болты соединения ортотропной плиты со стенками затягивают до расчетных усилий.

Конструкция коробчатого блока и способ его изготовления позволяют существенно повысить уровень автоматизации сварочных процессов, благодаря чему снижается трудоемкость изготовления. Кроме того, за счет ликвидации работ в замкнутом объеме повышается степень безопасности при производстве работ.

Формула изобретени

тавной по длине полосы, состоящей из средней секции, закрепленной между продольными ребрами, и крайних секций со скошенными под углом тор5 цами, обращенными к стенкам блока, и имеющей высоту, меньшую высоты пересекаемых ими продольных ребер, а поперечные ребра верхнего поясного листа выполнены в виде тавра, имею0 щего высоту, большую высоты пересекаемых им продольных ребер, при этом поперечные ребра стенок выполнены в одной плоскости с поперечными ребрами поясньк листов, образуя попереч5 ную диафрагму, и прикреплены к поперечным ребрам верхнего поясного листа с помощью разъемных болтовых соединений, а к поперечньтм ребрам нижнего поясного листа - сваркой по

20 их скошенным торцам.

блока, сварку средних секций поперечных ребер нижнего поясного листа производят до сборки блока в кондукторе, сварку крайних секций этих

40 ребер к нижнему поясному листу и поперечным ребрам жесткости стенок производят после автоматической сварки поясньгх швов, объединяющих стенки с нижним поясным листом, сварку

5 поперечных ребер верхнего пояса

производят после автоматической сварки в нижнем положении кондуктора поясных швов, объединяющих стенйи с верхним поясным листом, после чего

0 производят закрепление разъемных

соединений стенки и верхнего поясного листа.

TTIT

/7

fui.3

п

| Проектирование металлических мостов | |||

| / Под ред | |||

| Петропавловского А.С | |||

| М.: Транспорт, 1982, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1986-11-30—Публикация

1985-05-20—Подача