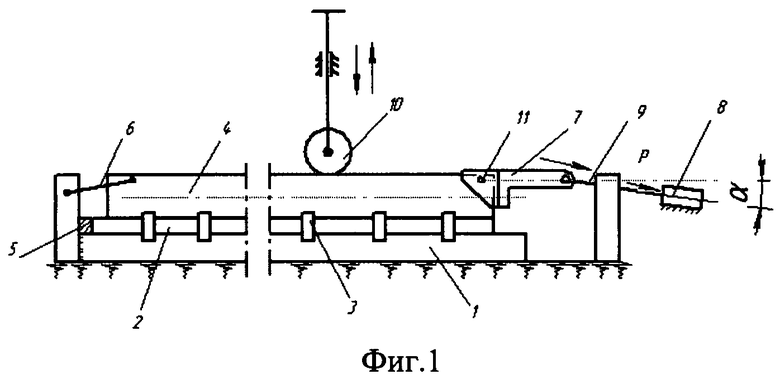

Изобретение относится к судостроению, мостостроению, строительству и другим отраслям промышленности, где широко используются ребристые панели, а также длинномерные тавровые и двутавровые профили.

При сваривании длинномерных элементов в готовых конструкциях возникают значительные остаточные деформации и напряжения, которые могут изменить проектные формы и размеры за пределы допустимых, поэтому для их уменьшения или недопущения применяют различные специальные меры, например механическую или термическую правку, жесткое закрепление, обратный выгиб и т.д. (см. Г.А.Николаев, С.А.Куркин, В.А.Винокуров. «Сварные конструкции». М., «Высшая школа», 1982 г.). Однако по различным причинам при сварке длинномерных изделий эти мероприятия в целом не дают должного технического результата, и поэтому решение вопроса устранения напряжений и коробления длинномерных изделий в процессе и после сварки с одновременным снижением трудозатрат в настоящее время является достаточно сложной проблемой.

Так, известен способ изготовления тавровых элементов ребристой панели (ортотропной плиты), который включает раскладку на металлической плите сборочного стенда настильного листа, прикрепление его по контуру к опорной плите с применением съемных прижимных приспособлений, обеспечивающих плотный контакт настильного листа с опорной плитой сборочного стенда. Затем производят установку ребер по разметке, закрепление на настильном листе с помощью прихваток и приварку к листу ребер жесткости параллельно продольным кромкам листа, преимущественно с помощью двухдугового сварочного трактора.

После этого производят релаксацию продольных остаточных напряжений путем нагрева листа по линиям швов с обратной стороны, а потом производят разъединение готовой плиты с опорной плитой сборочного стенда (см. Авторское свидетельство СССР №1268658, Е01D 7/02, 19/12, «Металлическая ортотропная плита пролетного строения моста и способ ее изготовления», опубликовано 07.11.1986 г., Бюл. №41).

Этому способу присущи следующие недостатки. Он достаточно трудоемок, поскольку предварительная прихватка ребер жесткости к настильному листу требует дополнительного времени сварщика, а впоследствии ручной зачистки абразивным инструментом излишнего металла сварного шва в местах прихваток. Проводимая релаксация продольных остаточных напряжений в местах сварки путем газопламенного нагрева также связана с излишним расходом газов и, в целом, обусловливает необходимость использования дополнительных затрат труда, что повышает общую стоимость изготовления ребристой панели.

Наиболее близким к заявляемому способу по решаемой задаче, технической сущности и достигаемому результату является способ изготовления ребристых панелей (ортотропных плит), который принят в качестве прототипа (см. Патент Российской Федерации №2288824, В23К 31/02. Опубликован 10.12.2006 г., Бюл. №34).

Способ включает раскладку на опорной плите кондуктора настильного листа, прикрепление его по контуру плиты, установку и закрепление на настильный лист с помощью приспособлений ребра жесткости, создание в них растягивающих напряжений путем продольного приложения усилия, после чего осуществляют операцию их сварки и производят демонтаж готового изделия из стенда. Причем растягивающие напряжения не должны превышать предела текучести материала устанавливаемых ребер жесткости.

Этот способ устраняет необходимость прихватки ребер жесткости к настильному листу, зачистку излишнего металла на готовом шве в местах прихватки, обеспечивает снижение деформации и трудоемкости изготовления сварного изделия. Однако и этому способу присущи свои недостатки. Создание в ребре растягивающих упругопластических деформаций вызывает необходимость прикладывания к ребру больших усилий до 10 тонн. При наличии 7 и более ребер на панели общее усилие составит >70 т, что усложняет и удорожает оснастку.

В связи с этим предложена конструкция захвата ребра, передающего нагрузку от ребра на домкрат, и стена, обеспечивающая растягивающие напряжения по верхней кромке ребра и сжимающие или малые растягивающие напряжения по нижней кромке ребра, т.е. в районе сварочного шва, что существенно снижает усилия воздействия на ребро и сборочный стенд.

Кроме того, как показала практика применения способа, в отдельных случаях в ребрах жесткости в процессе сварки образуется обратный вогнутый прогиб с поднятием края ребра.

Задача состоит в том, чтобы исключить при сварке поднятие конца ребра, ограничить его деформацию в вертикальных и горизонтальных плоскостях, а также снизить усилия натяжения ребра.

Решение указанной задачи достигается за счет изменения схемы приложения сил к ребру жесткости в процессе сварки.

Для создания растягивающих условий на верхней кромке ребра и сжимающих усилий или малых растягивающих усилий на нижней кромке усилие прилагается, во-первых, выше осевой линии ребра, во-вторых, растягивающее усилие прикладывается к ребру под углом α=3÷10° (см. фиг.1).

Непременным условием реализации способа является выбор растягивающего напряжения ребра жесткости по величине, не превышающей предела текучести его материала при комнатной температуре.

Указанная схема нагружения позволила уменьшить растягивающее усилие к ребру до 3÷6 т и не позволяет краю ребра при сварке деформироваться в вертикальной плоскости.

Технический результат, заключающийся в снижении усилия, прикладываемого к привариваемому ребру жесткости и устранению в процессе сварки его вогнутого прогиба, достигается за счет того, что перед сваркой одновременно с растягивающим усилием прикладывают к этому же концу и сжимающее усилие, создавая на нижней кромке ребра жесткости сжимающее напряжение, при этом растягивающее и сжимающее усилия прикладывают соответственно выше и ниже оси симметрии ребра жесткости. В процессе сварки проводят стабилизацию ребра жесткости путем поджатия его к настильному листу перед зоной формирования сварного шва, с целью недопущения образования зазора, превышающего технологический допуск, между нижней кромкой ребра жесткости и настильным листом.

Для достижения технического результата необходимо, чтобы создаваемое напряжение растяжения в ребре жесткости не превышало предела текучести его материала.

Обязательным условием реализации заявленного способа является необходимость одновременного приложения продольных усилий сжатия и растяжения к ребру жесткости под α=3÷10° к горизонтали. Такое приложение усилий препятствует деформации ребра в вертикальной плоскости и уменьшает напряжение на нижней кромке ребра.

Предложенное техническое решение обладает новизной, поскольку признаки отличительной части формулы изобретения не обнаружены в патентных и других литературных источниках.

Способ также имеет изобретательский уровень, так как одновременное растягивание ребра жесткости перед сваркой по верхней его кромке и сжатие в нижней зоне по кромке, прилегающей к настильному листу, и приложение усилия под углом 3÷10° к горизонтали ребра не является очевидным. Такое комбинированное воздействие усилия на ребро жесткости позволяет снизить приложение нагрузки на каждое ребро до 3÷6 тонн. Способ прошел проверку на стадии опытно-промышленного изготовления тавров. Получены положительные результаты.

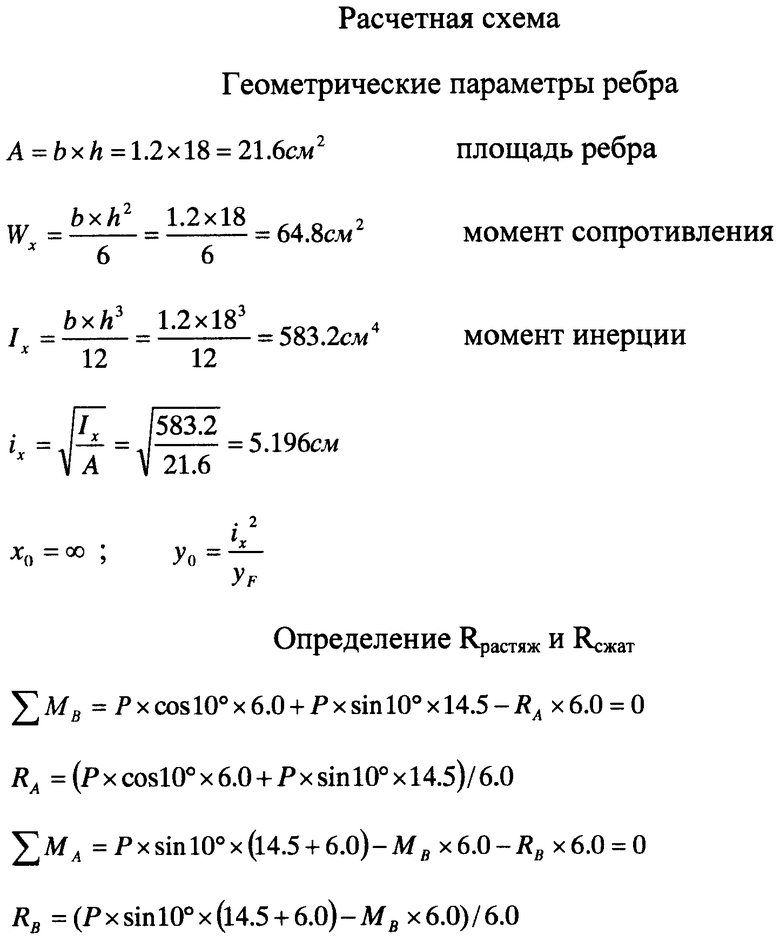

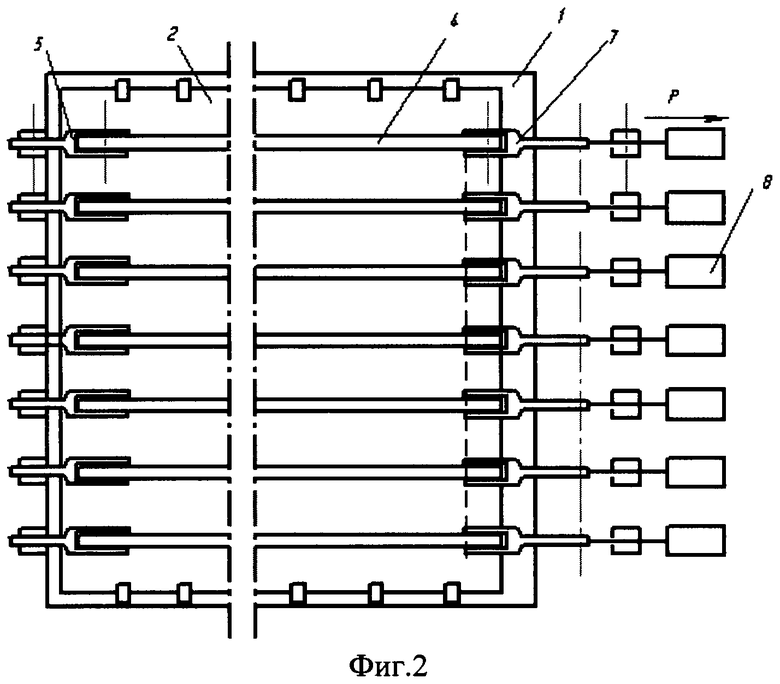

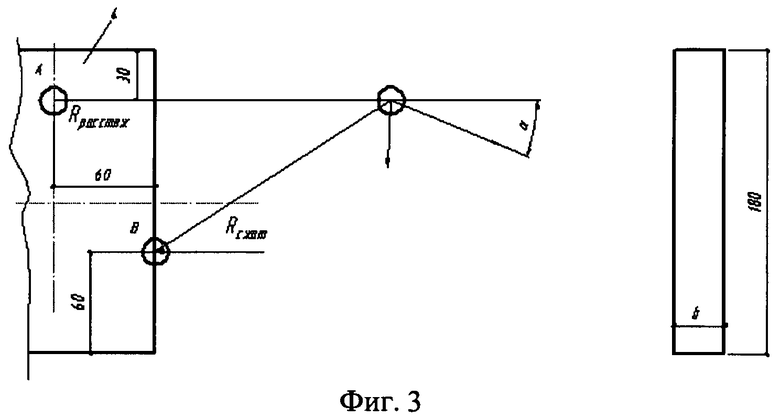

Реализация способа схематически отражена на чертежах, где на фиг.1 изображено закрепление и установка ребра жесткости на настильный лист в стенде (вид сбоку), на фиг.2 (вид сверху) показано растяжение и сжатие нескольких ребер жесткости на настильном листе панели с помощью силовых установок, на фиг.3 помещена схема приложения сил растяжения и сжатия к ребру жесткости.

Изготовление длинномерных ребристых панелей, тавровых и двутавровых профилей выполняют с применением самоходного портала, на который навешивают шесть и более сварочных головок и устанавливают для стабилизации ребра жесткости необходимый ролик 10, при этом приварку ребра жесткости к настильному листу осуществляют следующим образом.

Настильный лист 2 ребристой панели размещают на опорной плите 1 сборочного стенда по базовому упору 5 и закрепляют его по контуру плиты с применением прижимов 3, обеспечивая плотный контакт.

Далее перед сваркой устанавливают ребро жесткости 4 перпендикулярно настильному листу 2 и фиксируют с помощью захватов 6, 7 и пальцев (на фиг.2 показаны условно), обеспечивают надежность и устойчивость закрепления. Захват 7 имеет специальную конструкцию, обеспечивающую растягивающее напряжение в верхней кромке ребра и сжимающую в нижней кромке, привод усилия через гидропривод 8 направлен под углом α=3÷10°. Другой конец ребра защемляется, т.е. закрепляется неподвижно ловителем-штангой 6.

После установки и фиксации ребра жесткости 4 в сборочном стенде приводят в действие силовой агрегат гидросистемы 8, создавая в ребре через штангу 9 напряжения растяжения - сжатия. Затем производят автоматическую приварку ребра в напряженном состоянии к настильному листу 2 по всей длине со стороны неподвижного его конца 6 от упора 5 сплошным швом одновременно с двух сторон.

В процессе приварки ребра 4 к настильному листу 2 в зоне формирования сварного шва происходит температурная деформация и отрыв нижней кромки от листа с образованием недопустимого для сварки технологического зазора. Для устранения этого нежелательного последствия перед зоной формирования сварного шва производят стабилизацию ребра жесткости путем поджатия его к настильному листу 2 роликом 10, который установлен на подвижной части портала, впереди сварочной горелки.

По окончании сварки изготовленную ребристую панель снимают со сборочного стенда, при этом ее размеры удовлетворяют техническим требованиям по прогибам и кривизне.

Расчет усилия, прикладываемого к ребру жесткости 4, производят исходя из допускаемого справочного напряжения, не превышая предел его текучести при комнатной температуре в зависимости от марки материала и площади поперечного сечения. Этим же полученным значением усилия руководствуются при расчете прочности растягивающего приспособления сборочного стенда.

Значение угла приложения продольных растягивающих и сжимающих усилий ά=3÷10° к второму незащемленному концу ребра жесткости выбрано экспериментально опытным путем.

Пример реализации способа.

В сборочный стенд размещают настильный лист 2 из стали 15×СНД по ГОСТ 6713-88 с габаритами в мм 7000×250×12, на который устанавливали в ловители ребро жесткости 4 с размерами 7000×180×12, затем ребра жесткости зафиксировали через технологические или монтажные отверстия и отверстия 11 в ловителях 5 «пальцами» диаметром 24 мм. Натяжение производили гидравлическими домкратами 8. Расчет величины усилия Np растяжения ребра 4 проводился исходя из условия, что оно не должно превышать предела текучести σт материала ребра при нормальной температуре по схеме, изображенной на фиг.3.

Предел текучести ребра для стали 15×СНД составляет 355 МПа (36 кг/мм2) (см. СНиП 11-23-81, табл. №51).

Предельное усилие растяжения ребра составляет:

Р=σ×А=36 кг/мм2×180 мм×12 мм=81260≈81 т,

где σт - предел текучести,

А - площадь ребра (мм2).

Расчет усилия Rрастяж и Rсжат проводили согласно схеме, приведенной на фиг.3.

Результаты расчета сведены в табл.1.

Выбор величины усилия и угла приложения усилия производится опытным путем, критерием является остаточная после сварки и охлаждения стрела прогиба, которая не должна превышать 1,5 мм на 1 м длины панели, но не более 10 мм.

Величина усилия натяжения зависит от толщин и, следовательно, от величин жесткости настильного листа и ребер.

По указанной технологии сварены опытный образец панель и около 100 тавровых профилей, переданы в эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| СПОСОБ СБОРКИ СВАРНЫХ КРУПНОГАБАРИТНЫХ ТОЛСТОЛИСТОВЫХ ОРТОТРОПНЫХ ПЛИТ ИЗ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД АВТОМАТИЧЕСКУЮ СВАРКУ | 2003 |

|

RU2254974C2 |

| Установка и способ автоматической сборки и сварки алюминиевых панелей с ребрами | 2017 |

|

RU2660468C1 |

| Способ изготовления сварной ребристой панели | 1989 |

|

SU1660908A1 |

| Способ изготовления сварных крупногабаритных ребристых панелей | 1989 |

|

SU1710255A1 |

| Способ изготовления крупногабаритных плоских секций | 1981 |

|

SU967742A1 |

| Способ изготовления сварных ребристых панелей | 1980 |

|

SU998063A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОЛИСТОВЫХ СВАРНЫХ КОНСТРУКЦИЙ БЕЗ ОСТАТОЧНЫХ СВАРОЧНЫХ ДЕФОРМАЦИЙ | 2004 |

|

RU2291770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2483848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ | 1988 |

|

RU1559579C |

Изобретение может быть использовано при изготовлении ребристых панелей, в частности длинномерных тавровых и двутавровых профилей. На опорной плите сборочного стенда укладывают настильный лист и прикрепляют его по контуру плиты. Устанавливают и неподвижно закрепляют с помощью приспособлений на настильном листе ребро жесткости с защемлением одного его конца. Ко второму незащемленному концу ребра прикладывают усилие под углом α=3÷10° с созданием одновременно продольных растягивающих и сжимающих усилий соответственно выше и ниже оси симметрии ребра. В процессе сварки проводят стабилизацию ребра жесткости путем поджатия его к настильному листу перед зоной формирования сварного шва. Использованная в способе схема приложения усилий в процессе сварки исключает поднятие ребра при сварке, ограничивает его деформацию в вертикальной и горизонтальной плоскости, обеспечивает снижение усилия натяжения ребра. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления ребристых панелей, включающий раскладку на опорной плите сборочного стенда настильного листа, прикрепление его к контуру плиты, установку и неподвижное с помощью приспособлений закрепление на настильном листе ребра жесткости с защемлением одного его конца, при этом ко второму концу прикладывают продольное растягивающее усилие с созданием растягивающих напряжений с последующим их свариванием и демонтажем из стенда готового изделия, отличающийся тем, что перед сваркой одновременно с растягивающим усилием прикладывают к этому же концу ребра жесткости сжимающее усилие с созданием на нижней кромке ребра сжимающего напряжения, причем растягивающее и сжимающее усилия прикладывают соответственно выше и ниже оси симметрии ребра жесткости, а в процессе сварки проводят стабилизацию ребра жесткости путем поджатия его к настильному листу перед зоной формирования сварного шва.

2. Способ по п.1, отличающийся тем, что создают растягивающее напряжение в ребре жесткости, не превышающее предела текучести его материала.

3. Способ по п.1, отличающийся тем, что одновременное приложение к ребру жесткости растягивающего и сжимающего усилия осуществляют путем приложения к его концу усилия под углом α=3÷10° с созданием изгибающего момента.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| Металлическая ортотропная плита пролетного строения моста и способ ее изготовления | 1985 |

|

SU1268658A1 |

| Ортотропная плита | 1975 |

|

SU547492A1 |

| JP 2002361469 A, 18.12.2002. | |||

Авторы

Даты

2012-02-27—Публикация

2010-05-27—Подача