to

4

00

I

Изобретение относится к технологическому инструменту для изготовления труб без пресс-остатка прямым прессованием.

Цель изобретения - повышение надежности в работе и стойкости инструмента и обеспечение возможности применения эффективных технологических смазок на основе стекла.

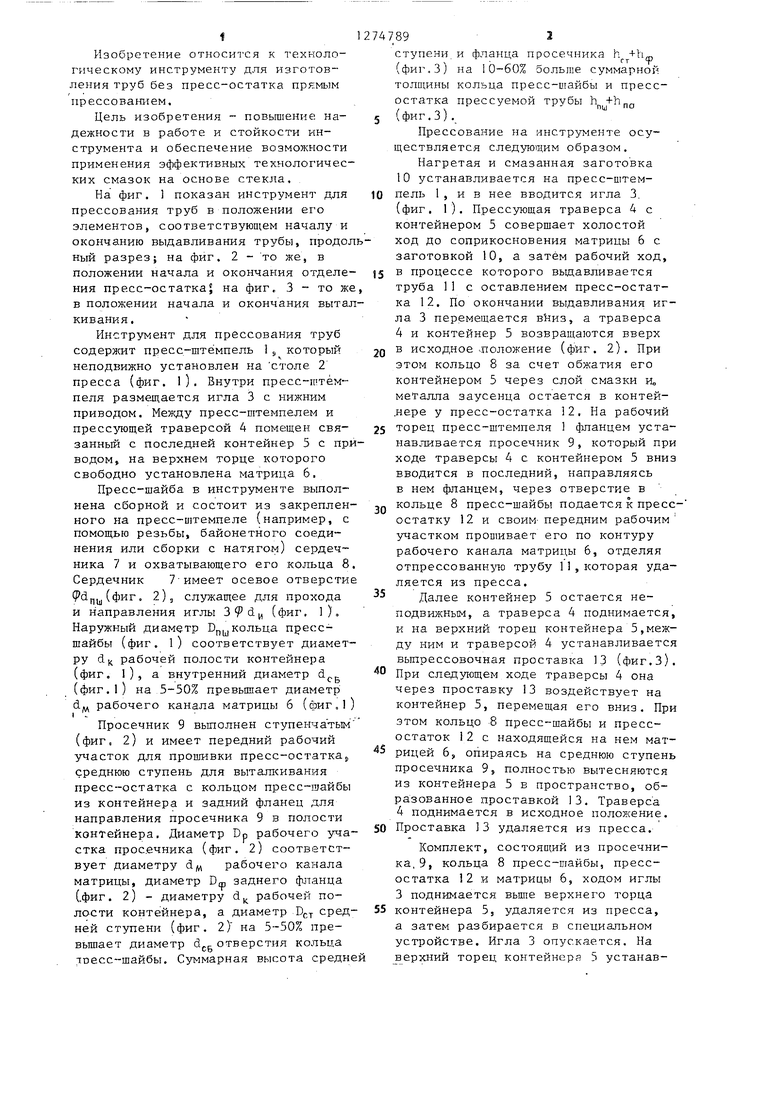

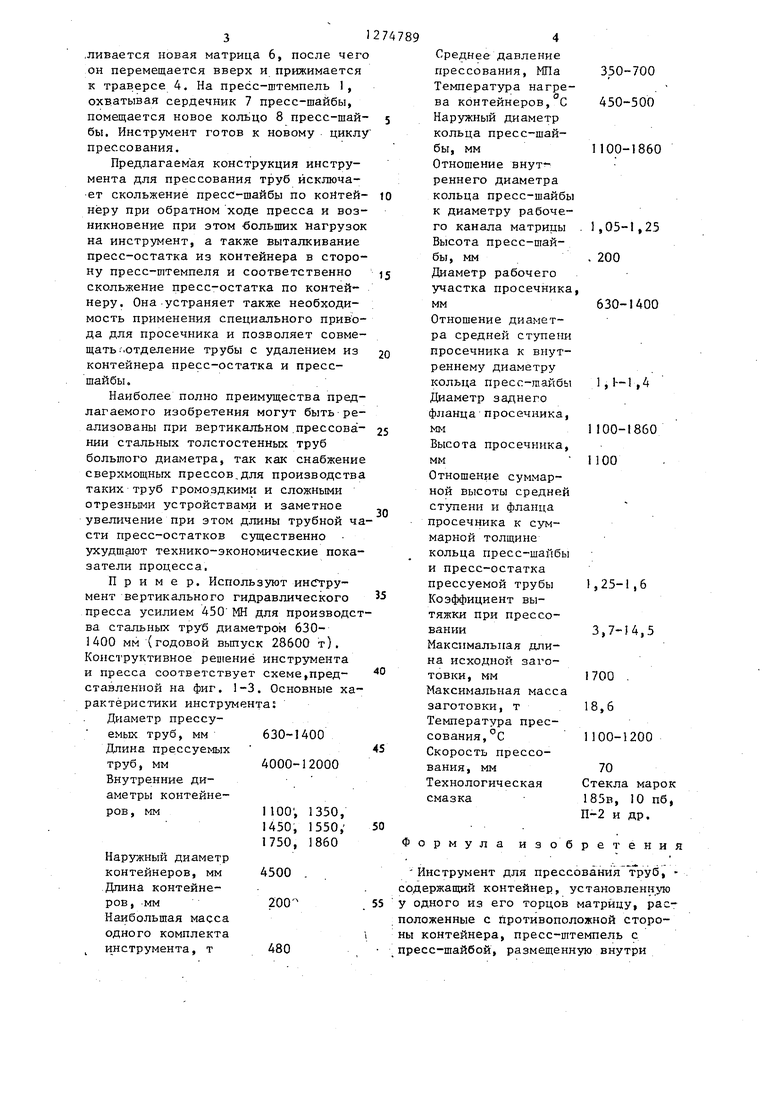

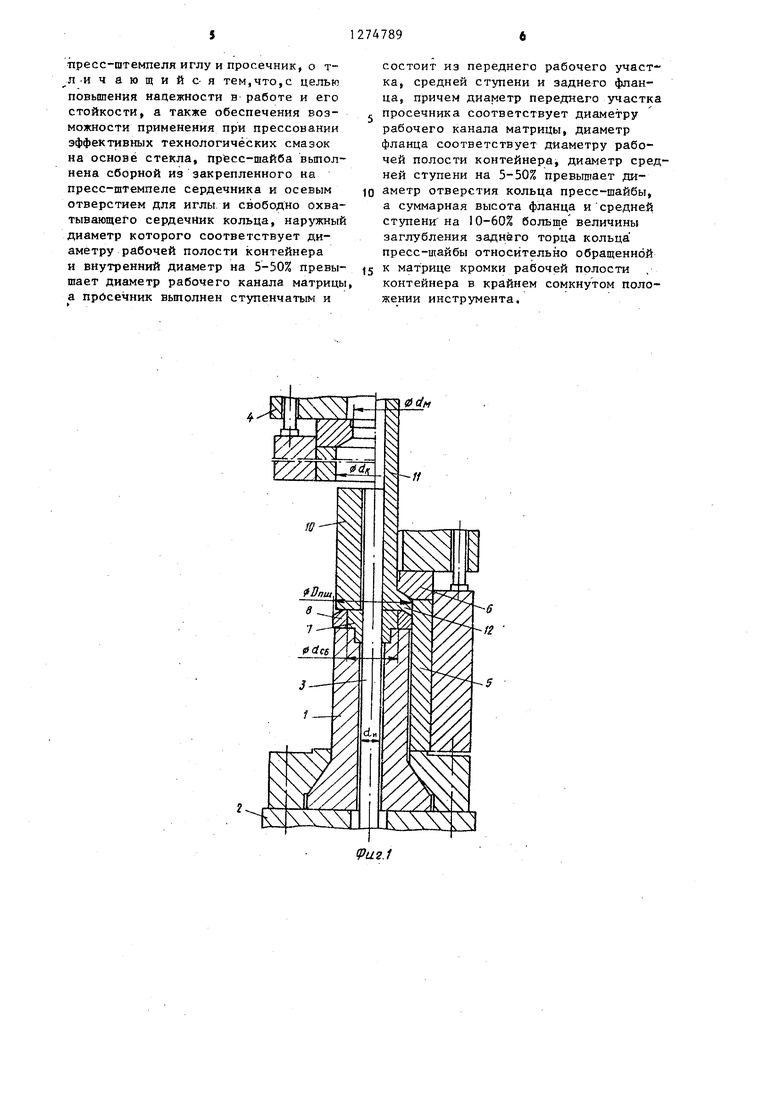

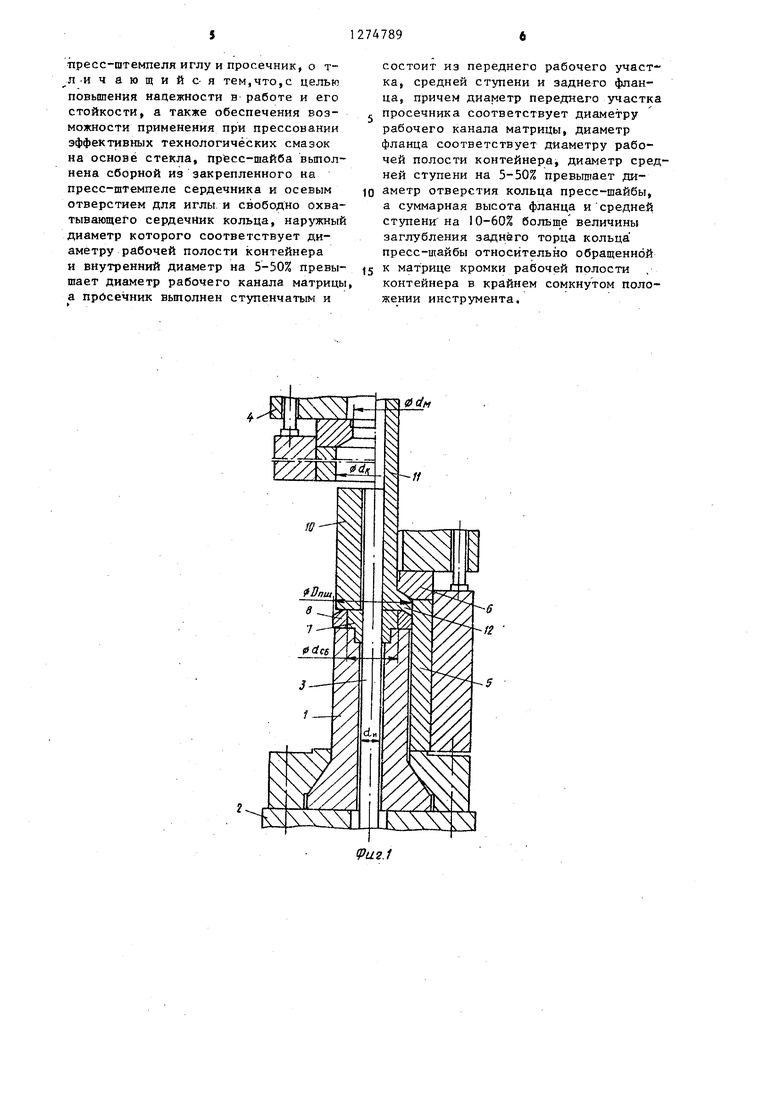

На фиг. I показан инструмент для прессования труб в положении его элементов, соответствующем началу и окончанию выдавливания трубы, продолный разрез; на фиг. 2 то же, в положении начала и окончания отделеНИН пресс-остатка; на фиг. 3 - то же в положении начала и окончания выталкивания.

Инструмент для прессования труб содерясит пресс-штемпель 1 который неподвижно установлен на столе 2 пресса (фиг. 1). Внутри пресс-гатемпеля размещается игла 3 с нижним приводом. Между пресс-штемпелем и прессующей траверсой 4 помещен связанный с последней контейнер 5 с приводом, на верхнем торце которого свободно установлена матрица 6.

Пресс-шайба в инструменте выполнена сборной и состоит из закрепленного на пресс-штемпеле {например, с помощью резьбы, байонетного соединения или сборки с натягом) сердечника 7 и охватывающего его кольца 8 Сердечник 7имеет осевое отверстие фd(фиг. 2), служащее для прохода и направления иглы 39d (фиг, l). Наружный диаметр В, кольца прессщайбы (фиг. l) соответствз ет диаметру d ц рабочей полости контейнера (фиг, 1), а внутренний диаметр & (фиг.1) на 5-50% превьопает диаметр d рабочего канала матрицы б (фиг,)

Просечник 9 выполнен ступенчатым (фиг, 2) и имеет передний рабочий участок для прошивки пресс-остаткар среднюю ступень для выталкивания пресс-остатка с кольцом пресс-шайбы из контейнера и задний фланец для направления просечника 9 в полости контейнера. Диаметр Dp рабочего участка просёчника (фиг. 2) соответствует диаметру d, рабочего канала матрицы, диаметр Вф заднего фланца (.фиг. 2) - диаметру d рабочей полс сти контейнера, а диаметр средней ступени (фиг. 2) на 5-50% превышает диаметр d отверстия кольца тоесс-шайбы. Суммарная высота средне

892

ступени и фланца просечника h +11„ (фиг.З) на 10-60% больше суммарной толп1ины кольца пресс-шайбы и прессостатка прессуемой трубы (фиг.З).

Прессование на инструменте осуествляется следующим образом.

Нагретая и смазанная заготовка 10 устанавливается на пресс-штемпель 1 , и в нее вводится игла 3. (фиг. г). Прессзтощая траверса 4 с контейнером 5 совершает холостой ход до соприкосновения матрицы 6 с заготовкой 10, а затем рабочий ход, в процессе которого вьщавливается труба 11 с оставлением пресс-остатка 12. По окончании выдавливания игла 3 перемещается вйиз, а траверса 4 и контейнер 5 возвращаются вверх в исходное-.положение (фиг, 2). При этом кольцо 8 за счет обжатия его контейнером 5 через слой смазки и„ металла заусенца остается в контейнере у пресс-остатка 12. На рабочий торец пресс-штемпеля 1 (шанцем устанавливается просечник 9, который при ходе траверсы 4 с контейнером 5 вниз вводится в последний, направляясь в нем фланцем, через отверстие в кольце 8 пресс-шайбы подается к прессостатку 12 и своим- передним рабочим участком прошивает его по контуру рабочего канала матрицы 6, отделяя отпрессованн та трубу 1 , которая удаляется из пресса.

Далее контейнер 5 остается неподвижным, а траверса 4 поднимается, и на верхний торец контейнера 5,между ним и траверсой 4 устанавливается выпрессовочная проставка 13 (фиг,3). При следующем ходе траверсы 4 она через проставку 13 воздействует на контейнер 5, перемещая его вниз. При этом кольцо 8 пресс-щайбы и прессостаток 12 с находящейся на нем матрицей 6, опираясь на среднюю ступень просечника 9, полностью вытесняются з контейнера 5 в пространство, обазованное проставкой 13, Траверса 4 поднимается в исходное положение. Проставка 13 удаляется из пресса.

Комплект, состоящий из просечника, 9, кольца 8 пресс-шайбы, прессстатка 12 и матрицы 6, ходом иглы 3 поднимается вьше верхнего торца онтейнера 5, удаляется из пресса, затем разбирается в специальном устройстве. Игла 3 опускается. На ерхний торец контейнера 5 устанав.ливается новая матрица 6, после че он перемещается вверх и прижимаетс к траверсе 4. На пресс-штемпель 1, охватывая сердечник 7 пресс-шайбы, помещается новое кольцо 8 пресс-шай бы. Инструмент готов к новому цикл прессования. Предлагаемая конструкция инструмента для прессования труб исключает скольжение пресс-шайбы по койтей нёру при обратном ходе пресса и воз никновение при этом больших нагрузо на инструмент, а также выталкивание пресс-остатка из контейнера в сторо ну пресс-штемпеля и соответственно скольжение пресс-остатка по контейнеру. Она устраняет также необходимость применения специального приво да для просечника и позволяет совме щать :.отделение трубы с удалением из контейнера пресс-остатка и прессшайбы. Наиболее полно преимущества пред лагаемого изобретения могут быть ре ализованы при вертикальном.прессова НИИ стальных толстостенных труб большого диаметра, так как снабжени сверхмощных прессов.для производств таких труб громоздкими и сложными огрезнъгми устройствами и заметное увеличение при этом длины трубной ч сти пресс-остатков существенно ухудшалот технико-экономические пока затели процесса, Пример. Используют инсгтрумент вертикального гидравлического пресса усилием 450МН для производс ва стальных труб диаметром 6301400 мм (годовой выпуск 28600 т). Конструктивное решение инструмента и пресса соответствует схеме,представленной на фиг. 1-3. Основные ха рактеристики инструмента; Диаметр прессуемых труб, мм 630-1400 Длина прессуемых труб, мм4000-12000 Внутренние ди- аметры контейнепоо; 1350, ров, мм 1450, 1550, 1750, 1860 Наружный диаметр 4500 . контейнеров, мм Длина контейне200ров, -мм Наибольшая масса одного комплекта и нструмента, т Среднее давление 350-700 прессования, МПа Температура нагре450-500ва контейнеров, С Наружный диаметр кольца пресс-шай1100-1860бы, мм Отношение внутреннего диаметра кольца пресс-шайбы к диаметру рабоче1,05-1,25 го канала матрицы . Высота пресс-шай. 200 бы, мм Диаметр рабочего участка просечника, 630-1400 мм Отношение диаметра средней ступени просечника к внутреннему диаметру 1,Ь-1,4 кольца пресс-гаайбы Диаметр заднего фланца просечника, 1100-1860 мм Высота просечника, I 100 мм Отношение суммарной высоты средней ступени и фланца просечника к суммарной толщине кольца пресс-шайбы и пресс-остатка 1,25-1,6 прессуемой трубы Коэффициент вытяжки при прессо3,7-14,5 вании Максимальная длина исходной заго1700 . товки, мм Максимальная масса заготовки, т Температура прессования, °С 1100-1200 Скорость прессования, мм Технологическая Стекла марок 185в, 10 пб, смазка П-2 и др. рмула изобретения нструмент для прессования труб, ржащий контейнер, установленную ного из его торцов матрицу, расженные с противоположной стороонтейнера, пресс-штемпель с с-шайбой, размещенную внутри

пресс-штемпеля иглу и просечник, о ч а ю щ и и с- я тем,что,с целью повышения надежности в работе и его стойкости, а также обеспечения возможности применения при прессовании эффективных технологических смазок на основе стекла, nptecc-шайба вьшолнена сборной из закрепленного на пресс-штемпеле сердечника и осевым отверстием для иглы и свободно охватывающего сердечник кольца, нар жный диаметр которого соответствует диаметру рабочей полости контейнера и внутренний диаметр на 5-50% превышает диаметр рабочего канала матрицы а прйсечник вьтолнен ступенчатым и

состоит из переднего рабочего участ- ка, средней ступени и заднего фланца, причем диаметр переднего участка просечника соответствует диаметру рабочего канала матрицы, диаметр фланца соответствует диаметру рабочей полости контейнера, диаметр средней ступени на 5-50% превьппает диаметр отверстия кольца пресс-шайбы, а суммарная высота фланца исредней ступени на 10-60% больше величины заглубления заднего торца кольца пресс-шайбы относительно обращенной

к матрице кромки рабочей полости контейнера в крайнем сомкнутом положении инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| Инструмент для прессования профилей | 1970 |

|

SU461753A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Инструмент для прессования полых изделий | 1974 |

|

SU533417A1 |

Изобретение относится к инструменту для изготовления.труб прессованием и позволяет повысить надежно сть процесса прессования и стойкость инструмента. Сборная пресс-шайба инструмента выполнена заниженной по отношению к контейнеру и с увеличенным внутренним диаметром относительно матрицы. Ступенчатый просечник выполняет прошивку пресс-остатка и его выталкивание из контейнера и наj правляется по контейнеру своим фла:нцем. -Диаметр средней ступеьш просечника завышен на 5-50% относительно i диаметра отверстия кольца пресс-шайбы. 3 ил.. СО

| Прозоров Л.В | |||

| Прессование стали и тугоплавких сплавов | |||

| - М.: Машиностроение, 1969, с.- 203-216. |

Авторы

Даты

1986-12-07—Публикация

1985-05-15—Подача