Изобретение относится к обработке мега.п.юв давлением, в частности к инструменту для прессования сплошных и полых 11ро4)илей.

Известен инструмент для прессования изделий, содержапдий контейнер, матрицу с конусной заходной частью, полый прессштемпель, иглу, соосно установленную внутри последнего с возможностью осевого перемещения, охватывающую иглу и закрепленную на пресс-штемпеле пресс-щайбу с центральным отверстием и коническим участком на наружной поверхности.

1 сдостаток такого инструмента заключается в том, что при его использовании удаление пресс-остатка связано с демонтажем матрицы. Это снижает производительность инструмента.

Целью изобретения является повышение производительности инструмента за счет отделения пресс-остатка в конце обратного .хода пресс-штемпеля, а также минимизация величины пресс-остатка и повышение надежности инструмента.

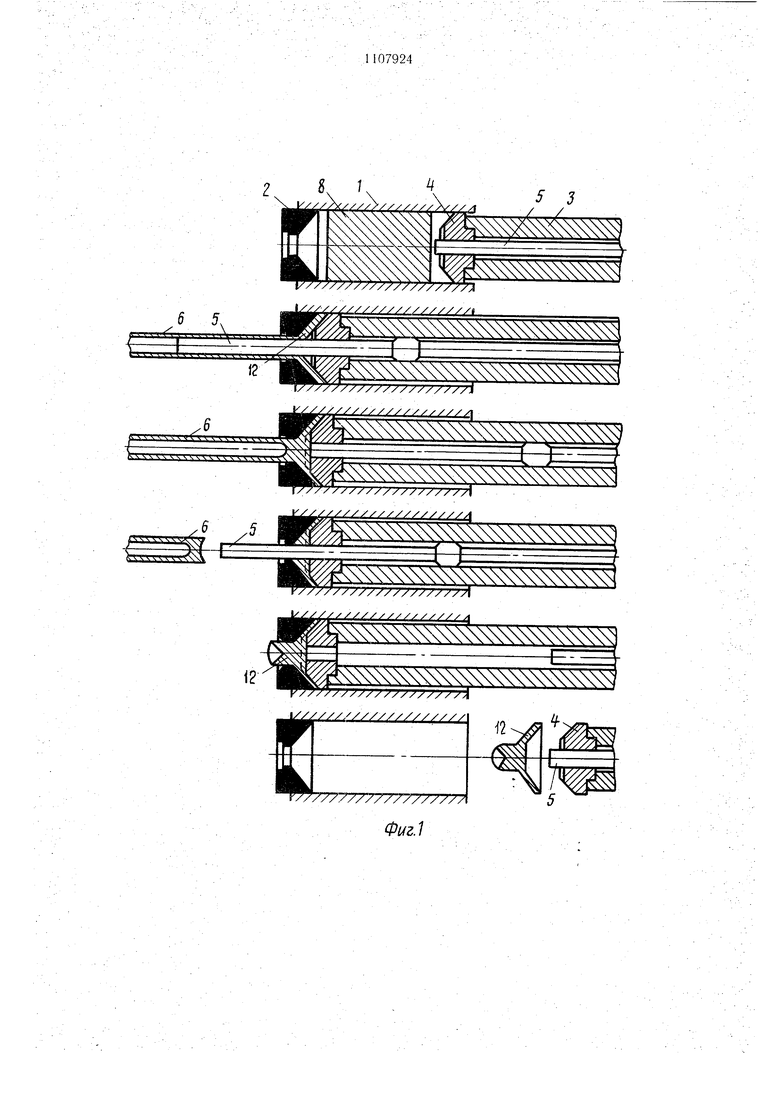

Указанная цель достигается тем, что в инструменте для прессования изделий, содержащем контейнер, матрицу с конусной заходной частью, полый пресс-штемпель, иглу, соосно установленную внутри последнего с возможностью относительного осевого перемещения, охватывающую иглу и закрепленную на пресс-штемпеле пресс-шайбу с центральным отверстием и коническим участком на наружной поверхности, на торце пресс-шайбы выполнен открытый диаметральный паз с сечением в виде ласточкиного хвоста и соотношением размеров прессшайбы, определяемым по следующим зависимостям:

d

0,4-0,6; -ff- 0,15-0,35;

DL

Г,.,

в - п 1 9n 1 S- n 070 OQ

Ош DwDtu

где DW-наружный диаметр пресс-шайбы; DT -диаметр плоского торца пресс-шайбы;ct -диаметр центрального отверстия

пресс-шайбы; Ь - глубина паза;

Ьи fe-наибольшая и наименьшая ширина паза соответственно. При этом конусности заходной части матрицы и конического участка пресс-шайбы выполнены равными, а на наружной поверхности пресс-шайбы выполнены кольцевые канавки.

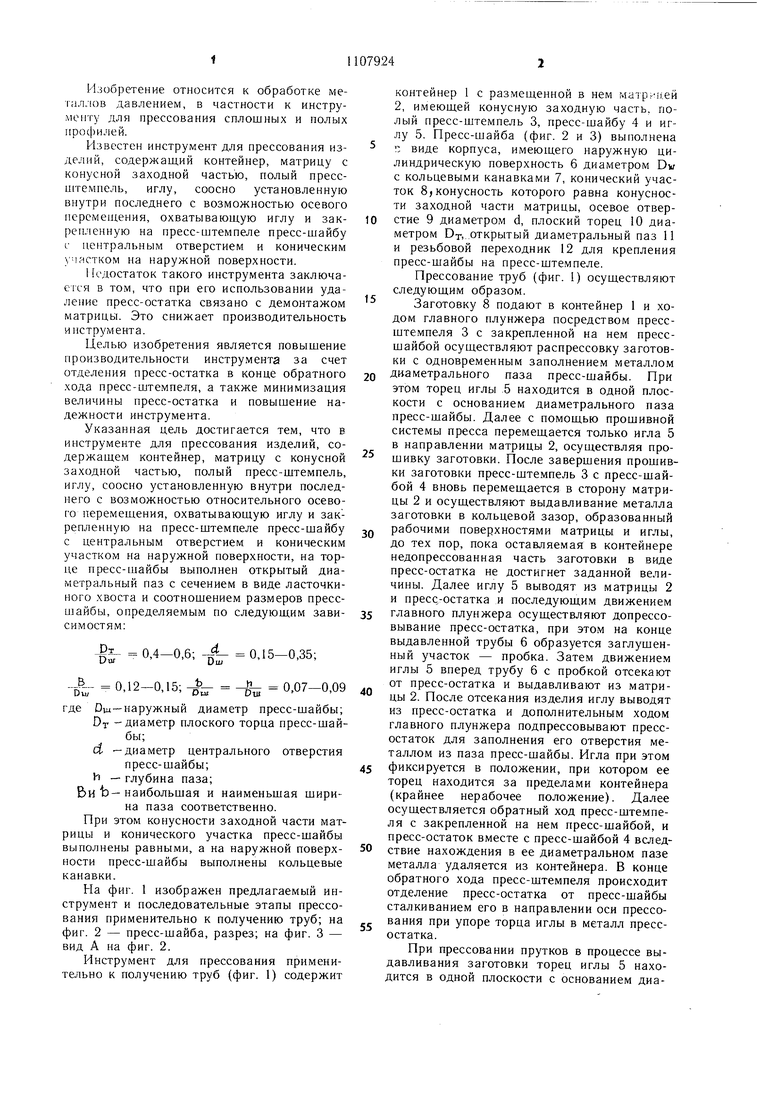

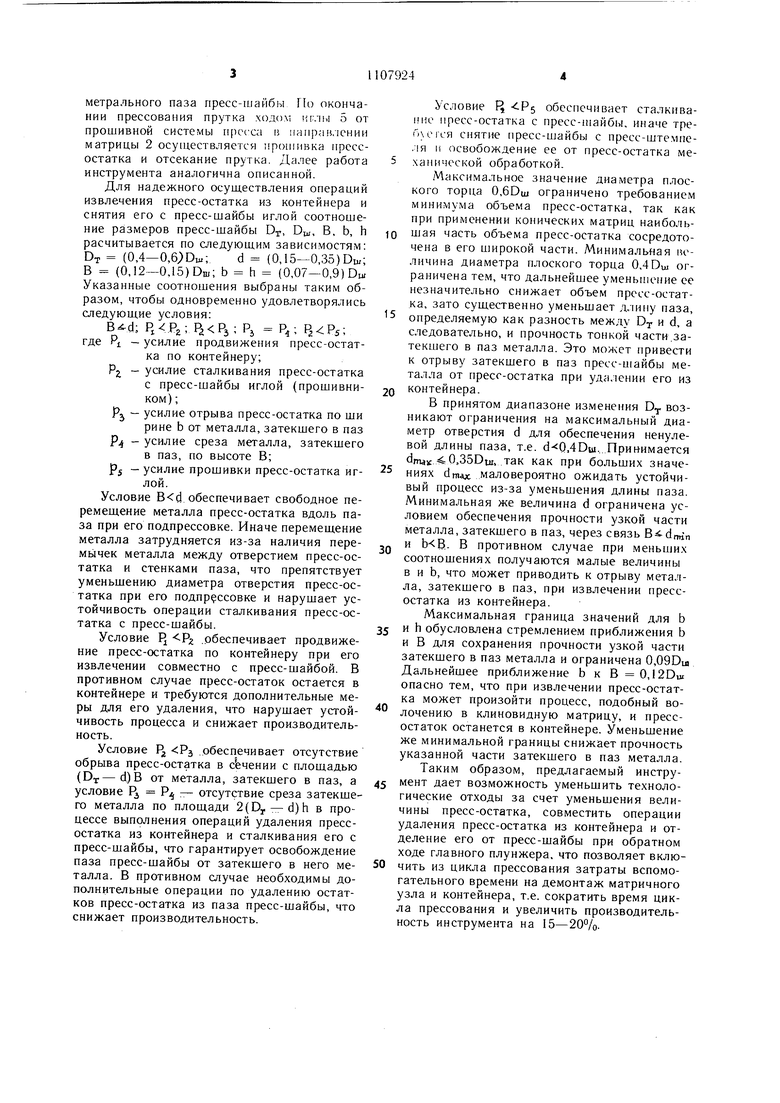

На фиг. 1 изображен предлагаемый инструмент и последовательные этапы прессования применительно к получению труб; на фиг. 2 - пресс-шайба, разрез; на фиг. 3 - вид А на фиг. 2.

Инструмент для прессования применительно к получению труб (фиг. 1) содержит

контейнер 1 с размещенной в нем матр. 2, имеющей конусную заходную часть, полый пресс-штемпель 3, пресс-щайбу 4 и иглу 5. Пресс-щайба (фиг. 2 и 3) выполнена : виде корпуса, имеющего наружную цилиндрическую поверхность 6 диаметром Dv с кольцевыми канавками 7, конический участок 8,конусность которого равна конусности заходной части матрицы, осевое отвер0 стие 9 диаметром d, плоский торец 10 диаметром DT, открытый диаметральный паз 11 и резьбовой переходник 12 для крепления пресс-шайбы на пресс-щтемпеле.

Прессование труб (фиг. I) осуществляют следующим образом.

Заготовку 8 подают в контейнер 1 и ходом главного плунжера посредством прессщтемпеля 3 с закрепленной на нем прессщайбой осуществляют распрессовку заготовки с одновременным заполнением металлом

0 диаметрального паза пресс-шайбы. При этом торец иглы 5 находится в одной плоскости с основанием диаметрального паза пресс-щайбы. Далее с помощью прощивной системы пресса перемещается только игла 5 в направлении матрицы 2, осуществляя про щивку заготовки. После завершения прошивки заготовки пресс-штемпель 3 с пресс-шайбой 4 вновь перемещается в сторону матрицы 2 и осуществляют выдавливание металла заготовки в кольцевой зазор, образованный

Q рабочими поверхностями матрицы и иглы, до тех пор, пока оставляемая в контейнере недопрессованная часть заготовки в виде пресс-остатка не достигнет заданной величины. Далее иглу 5 выводят из матрицы 2 и пресс.-остатка и последующим движением

5 главного плунжера осуществляют допрессовывание пресс-остатка, при этом на конце выдавленной трубы 6 образуется заглушенный участок - пробка. Затем движением иглы 5 вперед трубу 6 с пробкой отсекают от пресс-остатка и выдавливают из матрицы 2. После отсекания изделия иглу выводят из пресс-остатка и дополнительным ходом главного плунжера подпрессовывают прессостаток для заполнения его отверстия металлом из паза пресс-щайбы. Игла при этом

5 фиксируется в положении, при котором ее торец находится за пределами контейнера (крайнее нерабочее положение). Далее осуществляется обратный ход пресс-щтемпеля с закрепленной на нем пресс-шайбой, и пресс-остаток вместе с пресс-шайбой 4 вслед0 ствие нахождения в ее диаметральном пазе металла удаляется из контейнера. В конце обратного хода пресс-штемпеля происходит отделение пресс-остатка от пресс-щайбы сталкиванием его в направлении оси прессо вания при упоре торца иглы в металл прессостатка.

При прессовании прутков в процессе выдавливания заготовки торец иглы 5 находится в одной плоскости с основанием диаметрального паза пресс-шайбы По окопчании прессования прутка ходом n.vii,i 5 от прошивной системы rifiecca li напран.чении матрицы 2 осуществляется прошивка прессостатка и отсекание прутка. Далее работа инструмента аналогична описанной.

Для надежного осуш,ествления операций извлечения пресс-остатка из контейнера и снятия его с пресс-шайбы иглой соотношение размеров пресс-шайбы Df, D, В, b, h расчитывается по следуюш.им зависимостям: DT (0,4-0,б;Ош; d (0,15-0,35) DW; В (0,12-0,15) Dm; b h (0,07-0,9) Dw Указанные соотношения выбраны таким образом, чтобы одновременно удовлетворялись следуюш.ие условия:

р,Рг; ; PJ

где PI - усилие продвижения пресс-остатка по контейнеру;

Р - усилие сталкивания пресс-остатка с пресс-шайбы иглой (прошивником);

р, - усилие отрыва пресс-остатка по ши

рине b от металла, затекшего в паз

Р - усилие среза металла, затекшего

в паз, по высоте В;

PJ - усилие прошивки пресс-остатка иглой.

Условие обеспечивает свободное перемеш.ение металла пресс-остатка вдоль паза при его подпрессовке. Иначе перемещение металла затрудняется из-за наличия перемь1чек металла между отверстием пресс-остатка и стенками паза, что препятствует уменьшению диаметра отверстия пресс-остатка при его подпрессовке и нарушает устойчивость операции сталкивания пресс-остатка с пресс-шайбы.

Условие 1 PZ .обеспечивает продвижение прес-с-остатка по контейнеру при его извлечении совместно с пресс-шайбой. В противном случае пресс-остаток остается в контейнере и требуются дополнительные меры для его удаления, что нарушает устойчивость процесса и снижает производительность.

Условие 1 РЗ .обеспечивает отсутствие обрыва пресс-остатка в сЬчении с плошадью (DT-d)B от металла, затекшего в паз, а условие Р-, PJI, 7- отсутствие среза затекшего металла по площади 2(D, г-d)h в процессе выполнения операций удаления прессостатка из контейнера и сталкивания его с пресс-шайбы, что гарантирует освобождение паза пресс-шайбы от затекшего в него металла. В противном случае необходимы дополнительные операции по удалению остатков пресс-остатка из паза пресс-шайбы, что снижает производительность.

Условие 1 -.PS обеспечивает сталкивание пресс-остатка с пресс-п1айбы, иначе треглегся снятие пресс-шайбы с пресс-ште.мпе.1я и освобождение ее от пресс-остатка ме5 ханической обработкой.

Максимальное значение диаметра плоского торца 0,6Вш ограничено требованием минимума объема пресс-остатка, так как при применении конических матриц наиболь0 шая часть объема пресс-остатка сосредоточена в его широкой части. Минималь 1ая величина диаметра плоского торца 0,4Ош ограничена тем, что дальнейшее уменьшение ее незначите.тьно снижает объем пресс-остатка, зато сушественно уменьшает длину паза,

5 определяемую как разность между DT и d, а следовательно, и прочность тонкой части.затекшего в паз металла. Это может привести к отрыву затекшего в паз пресс-п1айбы металла от пресс-остатка при удалении его из

Q контейнера.

В принятом диапазоне изменения D возникают ограничения на максимальный диаметр отверстия d для обеспечения ненулевой длины паза, т.е. .4Dm.. Принимается dfrwK 0,35Dui, так как при больших значе5 ниях йтлл маловероятно ожидать устойчивый процесс из-за уменьшения длины паза. Минимальная же величина d ограничена условием обеспечения прочности узкой части металла, затекшего в паз, через связь

д и .. В противном случае при меньших соотношениях получаются малые величины в и Ь, что может приводить к отрыву металла, затекшего в паз, при извлечении прессостатка из контейнера.

Максимальная граница значений для b

и h обусловлена стремлением приближения b и В для сохранения прочности узкой части затекшего в паз металла и ограничена 0,09Dui Дальнейшее приближение b к В 0,12Diu опасно тем, что при извлечении пресс-остатка может произойти процесс, подобный волочению в клиновидную матрицу, и прессостаток останется в контейнере. Уменьшение же минимальной границы снижает прочность указанной части затекшего в паз металла. Таким образом, предлагаемый инструмент дает возможность уменьшить технологические отходы за счет уменьшения величины пресс-остатка, совместить операции удаления пресс-остатка из контейнера и отделение его от пресс-шайбы при обратном ходе главного плунжера, что позволяет вклю0 чить из цикла прессования затраты вспомогательного времени на демонтаж матричного узла и контейнера, т.е. сократить время цикла прессования и увеличить производительность инструмента на 15-20%.

.

$i:$$$Ss $

fcj

::ss

iii

-

.11

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования труб с наружными винтовыми ребрами | 1979 |

|

SU867446A1 |

| Инструмент для прессования труб | 1985 |

|

SU1274789A1 |

| Инструмент для горячего прессования тугоплавких металлов | 1981 |

|

SU956088A1 |

| Инструмент для прошивки заготовок под прессование | 1982 |

|

SU1037991A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Способ холодного экструдирования труб из слитков алюминиевых сплавов | 1978 |

|

SU889179A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| Игла для изготовления оребренных труб способом выдавливания на прессах | 1958 |

|

SU123136A1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Инстумент для прессования полых профилей | 1979 |

|

SU804051A1 |

1. ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ, преимущественно из тяжелых цветных металлов, содержащий контейнер, матрицу с конусной заходной частью полый пресс-штемпель, иглу, соосно установленную внутри последнего с возможностью относительно осевого перемещения, охватывающую иглу и закрепленную на прессщтемпеле пресс-шайбу с центральным отверстием и коническим участком на наружной поверхности, отличающийся тем, что. igb fHOii;с целью повышения производительности за счет отделения пресс-остатка в конце обратного хода пресс-щтемпеля, на торце пресс-шайбы выполнен открытый диаметральный паз с сечением в виде ласточкиного хвоста и соотношением размеров прессшайбы, определяемым по следующим зависимостям: 0,4-0,6; 0,15-0,35; ишDur 0,12-0,15; -fb- 4г- 0,07-0,09 РшUmИш где DU, - наружный диаметр пресс-шайбы; DT - диаметр плоского торца пресс-шай бы; d. - диаметр центрального отверстия пресс-шайбы; h - глубина паза; (Л Ь и fo -наибольшая и наменьшая ширина паза, соответственно. с: 2.Инструмент по п. 1, отличающийся тем, что, с целью минимизации пресс-остатка, конусности заходной части матрицы и конического участка пресс-шайбы равны. 3.Инструмент по п. 1, отличающийся тем, что, с целью повышения надежности, на наружной поверхности пресс-щайбы выпол нены кольцевые канавки. QO N3 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструмент для изготовления полых изделий | 1976 |

|

SU608580A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-15—Публикация

1981-11-06—Подача