Изобретение относится к черной метгшлургии и предназначено для обработки сталей в ковше с целью их прямого легирования с одновременным раскислением и рафинированием,

Целью изобретения является повышение степени восстановления ванадия в сталь, повьшение степени рафинирования стали и стабильности ее химического состава.

Предлагаемая шихта для получения легирующего, раскисляющего и рафинирующего расплава содержит ванадийсодержащий шлак, плавиковый шпат, известь и алюминий при следующем соотношении компонентов, мас.%:

Ванадийсодержащий

шлак45-65

Алюминий9-14

Плавиковый шпат 4-7

ИзвестьОстальное

При этом алюминия и ванадийсоержащий щлак берут в соотношении (1:3,5)-(1:5) и используют их в сосаве шихты для обработки стали в вие конгломерата.

Сплавление алюминия и ванадийсоержащего шлака в конгломерат возможно различными способами.

Алюминий вводится в шихту в коичестве, достаточном как для восстановления окислов ванадийсодеращего шлака, так и для конечного « раскисления стали.

Благодаря близости удельных весов алюминия и ванадийсодержащего шлака (2,7 и 2,5-2,7 г/см, соответственно) при подготовке конгломерата достигается равномерное распределение включений шлака в массе и на поверхности алюминия.

Обработка стали в ковше интенсифицирует протекание реакций восстановления окислов и повьшает степень восстановления ванадия в сталь.

Интенсификация экзотермических процессов повьщ1ает температуру металла, что способствует процессам коагулАции неметаллических включений и их быстрому всплыванию.

По сравнению с применением известной шихты в предлагаемой ускоряются процессы плавления шихты и формирования жидкоподвижного пилака увеличивается доля в шлаке окиси кальция и глинозема, что повьш1ает его рафинирующую способность как

за счет снижения вязкости, так и за счет улучшения сорбционных свойств. Образование глинозема непосредственно в стали за счет окисления

алюминия шихты способствует более полному рафинированию стали благодаря ускоренной коагуляции неметаллических включений.

Более полному рафинированию способствует и участие продуктов раскисления в формировании рафинировочного шлака. Применение алюминия одновременно в качестве восстановителя и раскислителя, а также ввод его в шихту н виде конгломерата делают процесс легирования и раскисления более устойчивым. Повьш1ению стабильности процесса раскисления стали способствует и то, что при применении предлагаемой шихты операции прямого легирования и раскисления металла совмещены во времени и локализованы в одном и том же объеме обрабатываемого металла. Все это

повьш1ает стабильность химического состава стали.

Кроме того, повьппается степень восстановления ванадия и перехода его в сталь за счет повьш1ения тер мичности шихты. Это обусловлено как заменой кремния алюминием (термоди- намический фактор), так и примене- . нием последнего в виде конгломерата, что улучшается условия контактирова5 НИН компонентов шихты в жидкой стали (кинетический фактор),

Выбор пределов содержания компонентов шихты обусловлен следующим. Расход шихты определяется требо0 ванием ввода в металл заданного количества ванадия. Поэтому при уменьшении содержания ванадийсодержащего шлака в шихте расход ее требуется увеличивать. Однако при содержании

5 щ,лака в шихт менее 45 мас,% уменьшение общего количества выделяющегося тепла и увеличение количества флюсующих компонентов замедляют формирование рафинировочного шлака и не

0 способствуют очистке стали от вредных примесей. При количестве ванадийсодержащего шлака в шихте более 65 мас,% рафинирующая способность образующегося рафинировочного шлака

5 снижается за счет уменьшения его основности.

При содержании алюминия в шихте менее 9 мас,% не достигается требуемая степень раскисления стали, а пр содержании более 14 мас.% возрастает опасность значительного локального разогрева и разбрызгивания металла и шлака,

Необходимость поддержания соот.ношения между количеством алюминия в шихте и количеством ванадийсодержащег шлака в пределах (1:3,5)-(1:5) обуобусловлена тем, что алюминий предназначается не только для восстановления окислов, но И для конечного раскисления стали. Последнее подразумевает получение в стали концентраций остаточного (растворенного) алюминия в пределах 0,015-0,060%, При соотношении количества алюминия и ванадийсодержащего шлака в конгломерате большем чем 1:3,5 концентрация остаточного алюминия превышает допустимые значения, что снижает механические свойства стали (камневидный излом). При соотношении количества алюминия в шихте меньшем чем 1:5 снижается степень восстанов Ленин ванадия и не достигаются требуемые концентрации растворенного в стали алюминия.

Плавиковый шпат в количестве 47 мас,% ускоряет экзотермические ре акции, понижает температуру начала взаимодействия, растворяет продукты взаимодействия, способствует образованию жидкоподвижного шлака и повышает его сорбционную способность, Увеличение содержания плавикового шпата (более 7 мас,%) в шихте ухудшает санитарно-гигиенические условия, а снижение его содержания в шлаке (менее 4 мас,%) не дает требуемого эффекта.

Известь способствует образованию пшака, приближающегося по составу к известково-глиноземистому, что способствует эффективному рафинированию стали.

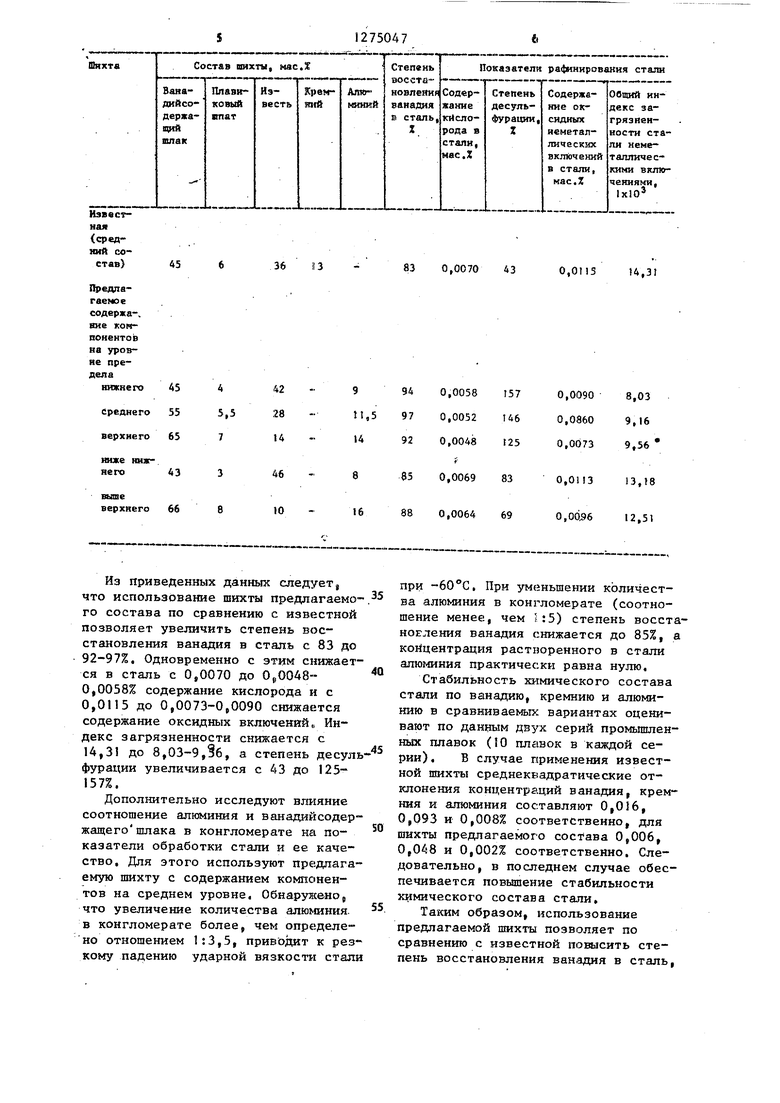

Пример, Сравнение показате.лей легирования и рафинирования стали при использовании предлагаемой шихты и известной проводят при выплавке стали 20 Г1ФЛ в 60-тонных мартеновских печах с основной футеровкой. Для этого в шихту предлагаемого состава и известную загружают на дно 30-тонного сталеразливочного ковша, после чего осуществляют выпуск стали в ковш,

В случае применения известной шихты для раскисления стали в ковш дополнительно вводят алюминий. Расход шихты в обоих случаях определяют из условия ввода в сталь 0,10% ванадия.

При использовании шихты предлагаемого состава конгломерат из ванадийсодержащего шлака и алюминия получают, загружая их на дно ко.вша и расплавляя алюминий при помощи газового факела.

После затвердевания алюминия в ковш загружают плавиковый шпат и известь, а затем ос5га;ествляют выпуск стали в ковш.

Степень восстановления ванадия в сталь оценивают по количеству ванадия в готовой стали (ковшевая проба в середине разливки металла по формам),

Степень рафинирования стали оценивают по содержанию серы, количеству оксидных неметаллических включений и по индексу загрязненности стали. Оксидные включения выделяют электролитическим растворением образцов стали по стандартной методике, а общий индекс загрязненности стали определяют методом Д по ГОСТ при увеличении 1 х 500,

Результаты обработки стали приведены в таблице. Из приведенных данных следует, что использование шихты предлагаемо™ го состава по сравнению с известной позволяет увеличить степень восстановления ванадия в сталь с 83 до 92-97%. Одновременно с этим снижается в сталь с 0,0070 до 0,0048-0,0058% содержание кислорода и с 0,0115 до 0,0073-0,0090 снижается содержание оксидных включений,, Индекс загрязненности снижается с 14,31 до 8,03-9,6, а степень десул фурации увеличивается с 43 до 125157%. Дополнительно исследуют влияние соотношение алюминия и ванадийсодер жащегошлака в конгломерате на показатели обработки стали и ее качество. Для этого используют предлага емую шихту с содержанием компонентов на среднем уровне. Обнаружено, что увеличение количества алюминия, в конгломерате более, чем опрсщелено отношением 1:3,5, приводит к рез кому падению ударной вязкости стал при , При уменьшении количества алюминия в конгломерате (соотношение менее, чем 1:5) степень восстаноЕления ванадия снижается до 85%, а койцентрадия растворенного в стали алюминия практически равна нулю. Стабильность химического состава стали по ванадию, кремнию и алюминию в сравниваемых вариантах оценивают по данным двзх серий промьшшенных плавок (10 плавок в каждой серии) . В случае гфименения известной шихты среднеквадратические отклонения концентраций ванадия, кремния и алюминия составляют 0,016, 0,093 и 0,008% соответственно, для шихты предлагаемого состава 0,006, 0,048 и 0,002% соответственно. Следовательно, в последнем случае обеспечивается повышение стабильности химического состава стали. Таким образом, использование предлагаемой шихты позволяет по сравнению с известной повысить степень восстановления ванадия в сталь.

7

повысить степень ее рафинирования и стабильность химического состава. При этом отпадает необходимость в дополнительном проведении операции конечного раскисления алюминием устраняются также определенные трудности, связанные с таким раскислением, например нестабильное усвоение алюминия при подаче его в виде чешуек на дно ковша или на струю металла, усложнение и удорожание при использовании различных способов принудительного ввода алюминия в сталь (в виде проволоки, на штанге и т.п.).

Форму л а изобретения

Шихта для получения легирующего, раскисляющего и рафинирукицего .расплава, содержащая ванадийсодержащий

8

275047

восстановитель, плавиковый шлак.

шпат и известь, отличающаяся тем, что, с целью повышения степени восстановления ванадия в

сталь,повышения степени рафинирования стали и стабильности ее химического состава, она содержит в качестве восстановителя алюминий при следующем соотношении компонентов,

мас.%:

Ванадийсодержащий шлак45-65

Алк шиий9-14

Плавиковый шпат 4-7

ИзвестьОстальное

ри этом апк Еииий и ванадийсодержаошй шлак используют в шихте в виде конгломерата и поддерживают в иен соотношение алюминия и ванадийсодержащего шлака, равным (1:3,5)-(1:5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Рафинировочный шлак | 1982 |

|

SU1062274A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2309181C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

Изобретение относится к горной металлургии и предназначено для обработ.ки стали в ковше с целью легирования с одновременным раскислени- ем и рафинированием стали; Целью изобретения является повышение степени восстановления ванадия в сталь. повышение степени рафинирования стали и стабильности ее химического состава. Шихта имеет следующий состав, мас.%: ванадийсодержащий шлак 45-65; алюминий 9-14; плавиковый шпат 4-7; известь остальное. Алюминий и ванадийсодержащий шлак используют в шихте в виде конгломерата и поддерживают в нем соотношение алюминия и ванадийсодержащего шлака, равным

| Шихта для получения рафинирующего и легирующего расплава | 1974 |

|

SU506631A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шихта для получения синтетического шлака | 1973 |

|

SU438708A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-17—Подача