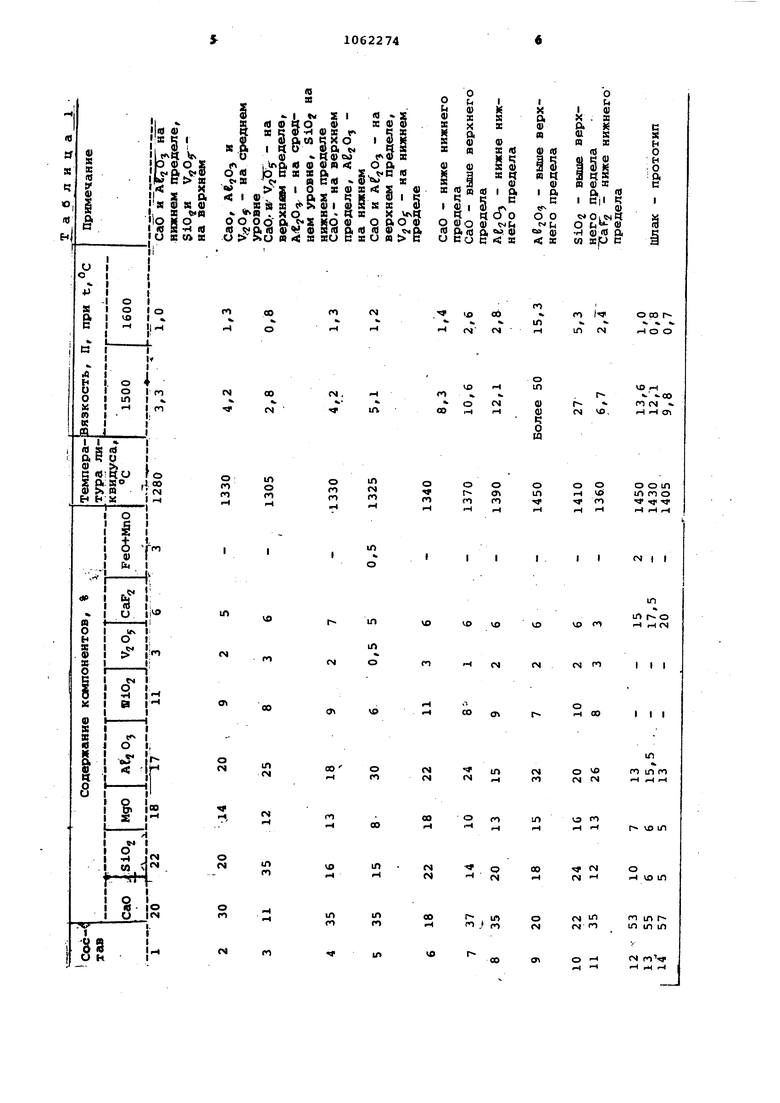

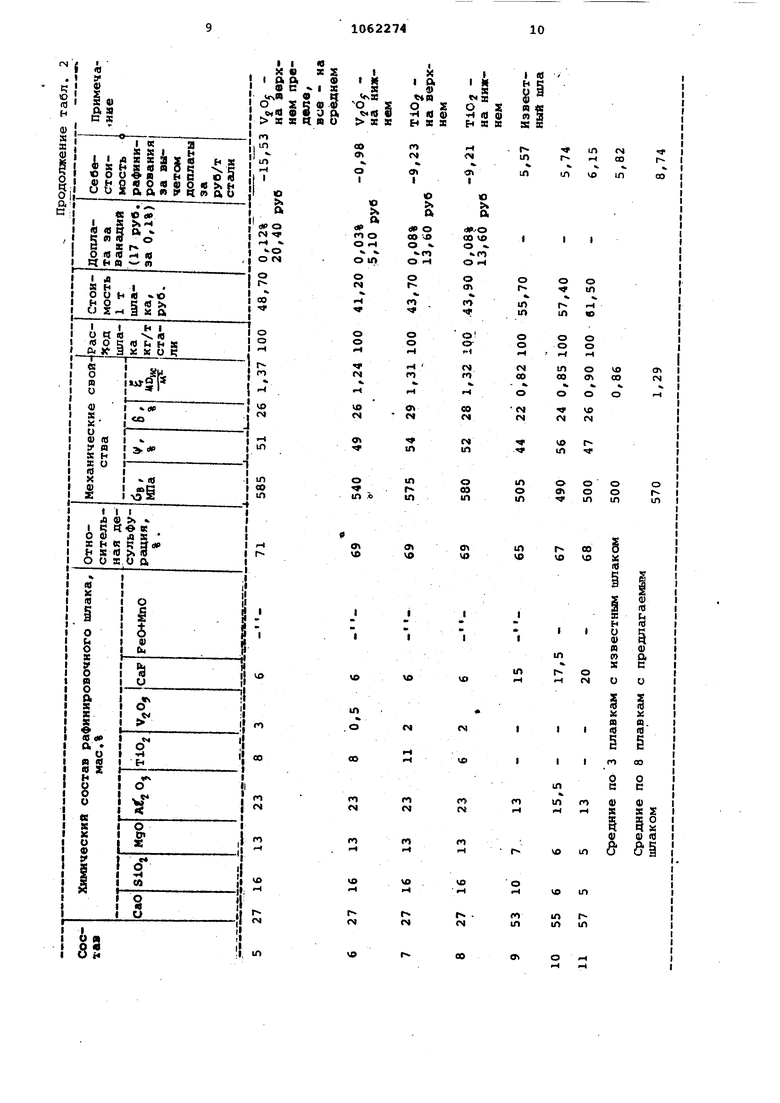

Изобретение относится к металлу гии черных металлов, а именно к области рафинирования стали от сер кислорода и неметаллических включе ний путем ее обработки в ковше. Известен синтетический шлак, со держащий, вес.%: СаО 45-65, дб 0 30, ЗЮг 5-20, МдО 2-10, СаР2 1-8, ВаО 5-24 l . Данный шлак обладает низкой вяз костью при 1000°С (0,20-0,26 П) и хорошей десульфиругощей способнос Однако температура плавления его достаточно высока (более 1375с) , кроме того, для его производства п меняют баритовый концентрат, который повышает себестоимость рафинир вания и загрязняет шлак серой. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является синтетиче кий шлак, содержащий, вес,% СаО ЬЗ-57, Al2O. 13-18, CaF 15-20, MgO 5-7, SiO 5-10 2 . Недостатками известного шлака являются достаточно высокая температура плавления (более 1400°С), вы сокая вязкость при (около 10 П), а также высокая себестоимос рафинирования, обусловленная необходимостью синтетического сплавлен шлака из отдельных компонентов. Кр ме того, известные синтетический ш ки не предусматривают дополнительн легирование стали ванадием в процес се рафинирования в ковше. Целью изобретения является улучшение механических свойств стали пр одновременном снижении себестоимости рафинирования. Указанная цель достигается тем, что рафинировочный шлак, содержащий окись кальция, окись алюминия, двуокись кремния, окись магния и фтористый кальций, дополнительно со держит двуокись титана и пятиокись ванадия при следующем соотношении компонентов, мас,%: Окись кальция ., 20-35 Окись алюминия 17-30 Двуокись кремния 11-22 Окись магния8-18 Двуокись титана 6-11 Фтористый кальций 5-7 Пятиокись ванадия 0,5-3,0 Шлак может содержать в виде примесей окислы железа и марганца, а также другие элементы в количестве не изменяющем его свойства, Улучшение механических свойств стали достигается тем, что предлагаемый рафинировочный шлак, имеет более низкую вязкость и температуру плавления, чем известный шлак, благодаря чему он имеет высокую десуль фурирутощую способность (высокая ско рость протекания диффузионных процессов). Кроме того, дополнительное повышение механических свойств обеспечивается за счет восстановления части окислов ванадия, содержащихся в шлаке, и перехода их в металл, что позволяет получать легированную ванадием сталь. Низкая себестоимость рафинирования достигается тем,.что предлагаемый шлак является побочным продуктом при выплавке стали в дуговой электропечи с основной футеровкой с использованием в шихте 50-100% ванадийсодержащих металлизованных окатышей. Данный шлак, слитый из печи в ковш, может применяться для обработки металла, выплавленного в . другом агрегате. При этом отпадает необходимость в его сплавлении из отдельных компонентов, В табл. 1 приводится состав и технологические свойства шлаков предлагаемого (1-11) и известного (12-14) составов. Как видно из табл,1, шлаки предлагаемого состава при одинаковом уровне вязкости при 1600®С с известным шлаком имеют гораздо более низкую температуру плавления и вязкость при 1500с, что позволяет снизить расход энергии на их расплавление, а также использовать шлакданного состава для рафинирования стали,имеющей невысокую температуру плавления (1400-1500°С}. Из табл, 1 видно, что снижение fi увеличение содержания окиси кальция и окиси алюминия ниже нижнегс; и выше верхнего пределов приводит к увеличению температуры плавления и повышению вязкости, особенно при , Увеличение содержания кремнезема выше верхнего предела также приво,цит к значительному ухудшению технологических свойств шлака. Нижний предел содержания кремнезема (- (11%) выбран исходя из возможностей технологии получения данного шлака. То же относится и к пределам содержания магнезита и двуокиси титана. Как видно из табл, 1, TiO не только не повышает температуру плавления шлака,но даже несколько снижает ее, Содержание фтористого кальция менее 5% не оказывает столь благоприятного воздействия на жидкоподвижность шлаков, верхний предел выбран исходя из соображений экономии. Одним из основных отличий предлагаемого состава шлака от известного является наличие в нем окислов ванадия, которые хорошо восстанавливаются при прохождении струи раскисленного металла через слой рафинировочного шлака. Пределы содержания окислов ванадия выбраны исходя из технологических особенностей по,лучения предлагаемого шлака, Получаемое содержание в пределах 0,5-3,0% обеспечивает получение 0,05-0,10% ванадия в стали и повышение ее механических свойств.

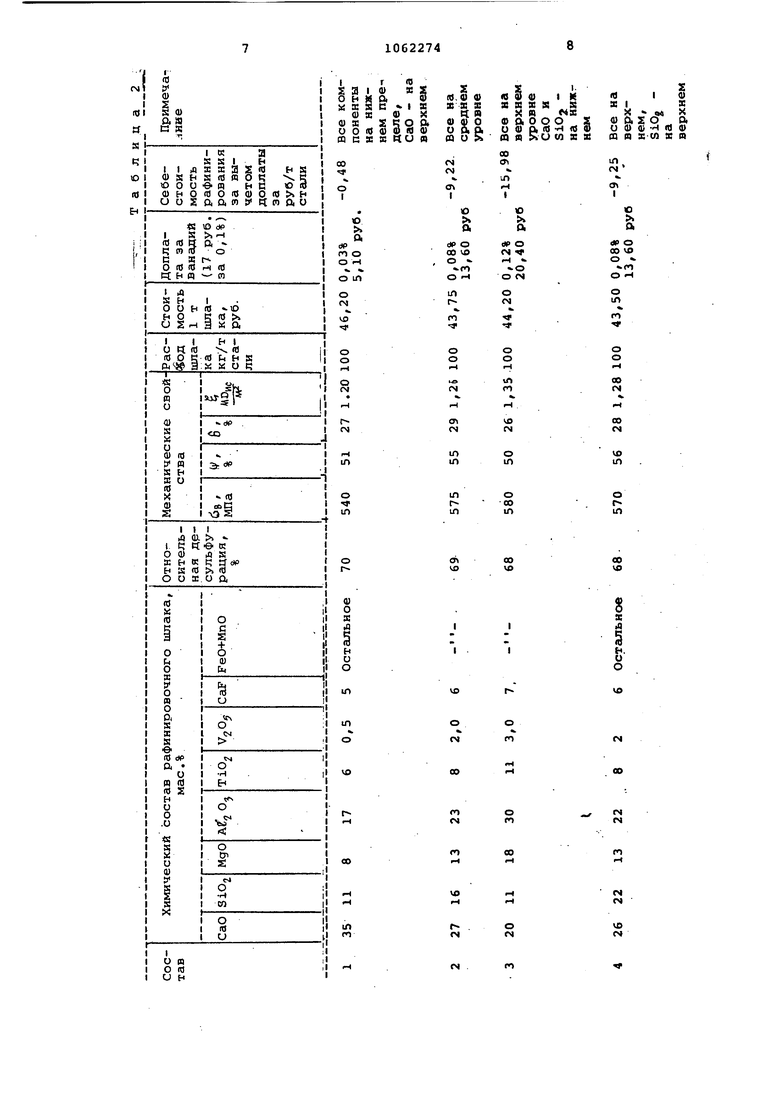

Пример. В 400 кг индукционной печи выплавляли сталь 20ФЛ с последующей обработкой в ковше жидкими рафинировочными шлаками различных составов на граничных и средних значениях предложенных соотношений компонентов, а также известным синтетическим шлаком. Шлак предлагаемого состава получали путем проплавления ванёщийсодержаших металлизованных окатышей с добавками извести, алюминиевого порсхцка и плавикового шпата с одновременным получением готовой стали, а известный шлак сплавляли из отдельных компонентов - окиси кальция (извести), плавикового шпата и окиси алюминия (шлак жяленный высокоглиноземистый). В процессе опытных плавок определяли относительную десульфур ию стали, ее механические свойства, а также себестоимость рафинирования. Данные приведены в табл.2. Полученные результаты позволяют сделать следующие выводы; относительная десульфурация стали при использовании предлагаемого рафиниррвочното шлака не ниже, чем при использовании известного; одновременно обеспечивается легирование стали ванадием в пределах 0,03-0,12% (при расходе шлака 100 кг на 1 т жидкой стали), что позволяет повысить механические свойства металла: прочность - в среднем на 14%, ударную вязкость - на 50%; себестоимо :ть рафинирования предлагаемым шлаком за вычетом до0платы за ванадий ниже в среднем на 14,5G руб. на 1 т стали, при этом не учитывали расходы на нагрев и :плавление известного шлака. Кроме того, дополнительный эффект достигается за счет увеличения стойкости

5 отливок вследствие более высоких механических свойств стали, обработанной предлагаемым рафинировочным ишаком.

Таким образом, внепечная обработ0ка стали предлагаемым рафинировочным шлаком позволяет существенно повысить ее механические свойства при одновременном снижении себестоимости рафинирования. .

5 РкЬномический эффект при обработке 100000 т стали в год предложенным рафинировочным шлаком составит ЗО тыс.руб.

I

I

in

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| Шихта для легирования стали | 1981 |

|

SU994567A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Брикет для легирования стали | 1980 |

|

SU889720A1 |

| Шихта для получения легирующего,раскисляющего и рафинирующего расплава | 1985 |

|

SU1275047A1 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

| Смесь для легирования и модифицирования стали | 1984 |

|

SU1266877A1 |

РАФИНИРОВОЧНЫЙ ШЛАК для внепечной обработки стали, содержащий окись кальция, окись алюминия, двуокись кремния, окись магния, фтористый кальций, отличающийс я тем, что, с целью улучшения механических свойств стали и снижения себестоимости рафинирования, он дополнительно содержит двуокись титана и пятиокись ванадия при следующем соотношении компонентов, мае.%: Окись кальция 20-35 Окись алюминия 17-30 Двуокись кремния 11-22 Окись магния8-18 Двуокись титана 6-11 Фтористый кальций 5-7 Пятиокись ванадия 0,5-3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шахтная топка для мелкозернистого топлива | 1932 |

|

SU31540A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Синтетический шлак | 1976 |

|

SU621737A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-07-01—Подача