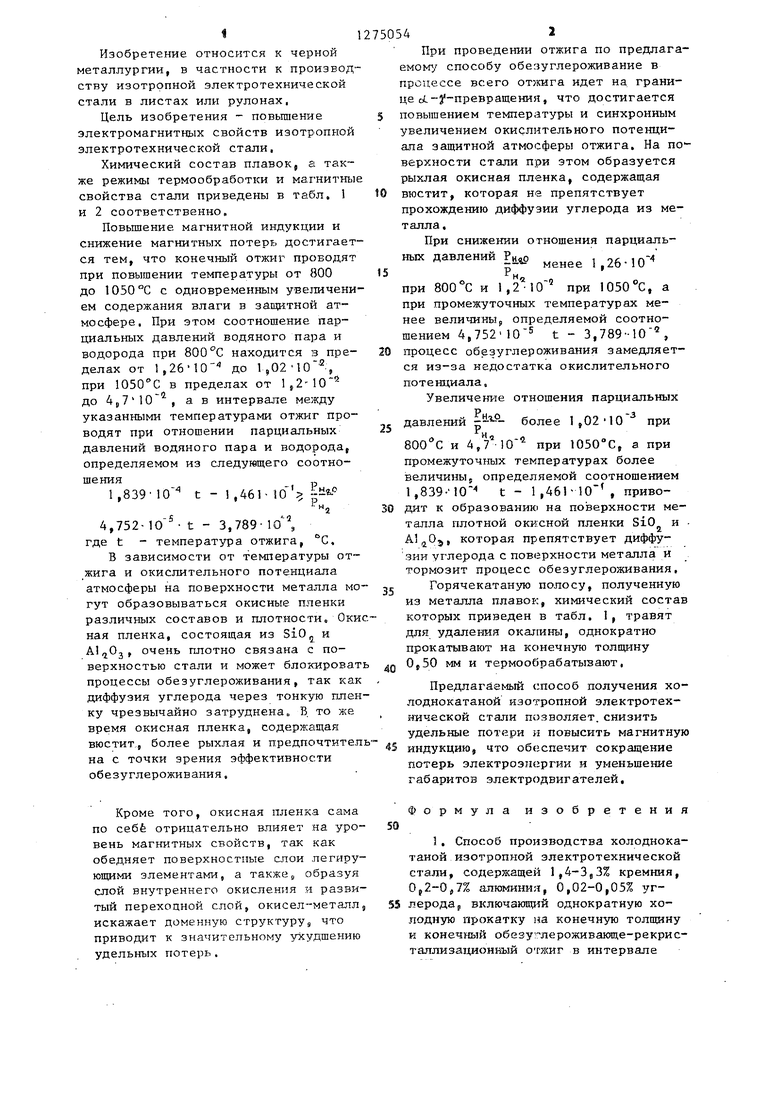

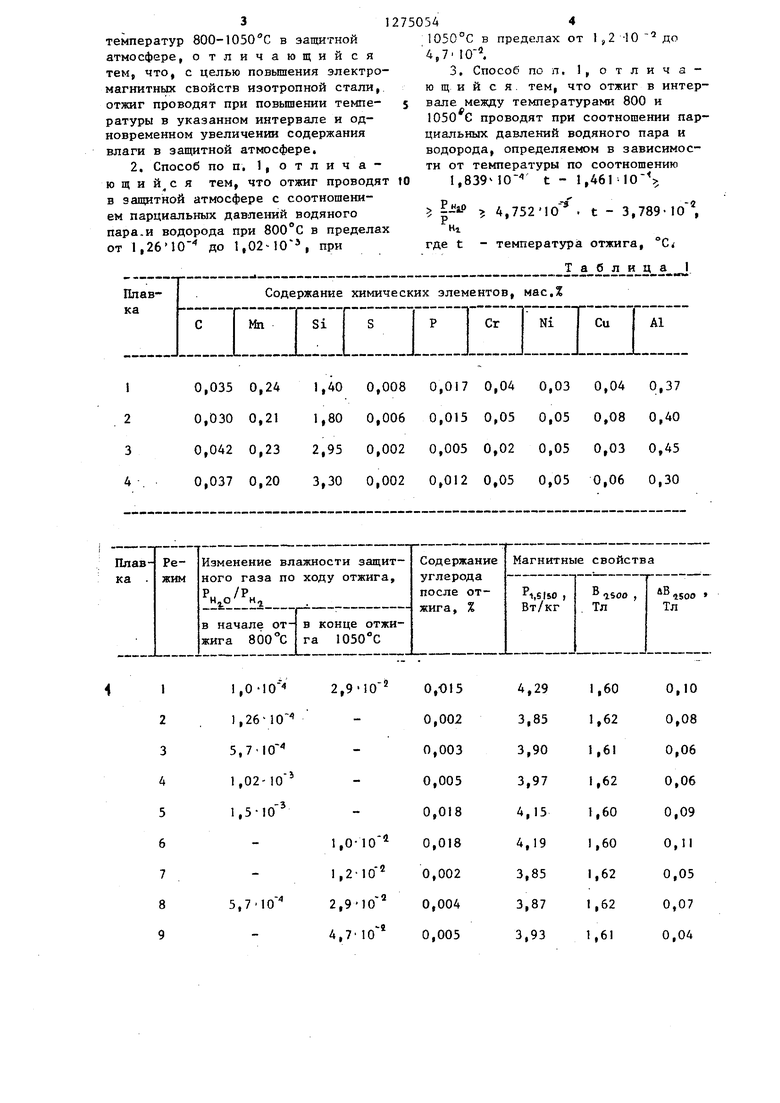

Изобретение относится к черной металлургии, в частности к производ ству изотропной электротехнической стали в листах или рулонах, Цель изобретения повышение электромагнитнь1Х свойств изотр1опной электротехнической стали. Химический состав плавок, i также режимы термообработки и магнитны свойства стали приведены в табл. 1 и 2 соответственно. Повышение магнитной индукции и снижение магнитных потерь достигает ся тем, что конечный отжиг проводят при повышении температуры от 800 до 1050 °С с одновременным увеличени ем содержания влаги в защитной атмосфере. При этом соотношение парциальных давлений водяного пара и водорода при 800 с находится в пределах от 1,26-10 до 1,0210 5 при в пределах от 152-10 до 4р7ЧО , а в интервале между указанными температурами отжиг проводят при отношении парциальных давлений водяного пара и водорода, определяемом из следующего соотношения1,83910 t - ,461- 105 ,752- 10 t - 3,789- 1о, где t - температура отжига, С, В зависимости от температуры отжига и окислительного потенциала атмосферы на поверхности металла мо гут образовываться окисные пленки различных составов и плотности, Оки ная пленка, состоящая из SiO,j и , очень плотно связана с поверхностью стали и может бло :ироват процессы обезуглероживания, так как диффузия углерода через тонкую плен ку чрезвычайно затруднена В. то же время окисная пленка, содержащая вюстит,, более рыхлая и предпочтител на с точки зрения эффективности обезуглероживания.

Кроме того, окисная пленка сама по себе отрицательно влияет на уровень магнитных свойств, так как обедняет поверхностные слои легирующими элементами, а также образуя слой внутреннего окисления :и развитый переходной слой, окисел-металл искажает доменную структуру, что приводит к значительному ухудшению удельных потерь.

Формула изобретения

1. Способ производства холоднокатаной изотропной электротехнической стали, содержащей 1,4-353% кремния, ОJ2-0,7% сшюминия, 0,02-0,05% уг55 лерода включающий однократную холодную прокатку на конечную толщину к конечный обезуглероживающе-рекристаллизационный отжиг в интервале 42 При проведении отжига по предлагаемому способу обезуглероживание в процессе всего от}кига идет на. границе oL-J-превращения, что достигается повышением температуры и синхронным увеличением окислительного потенциала защитной атмосферы отжига. На поверхности стали при этом образуется рыхлая окисная пленка, содержащая вюстит, которая не препятствует прохождению диффузии углерода из металла. При снижении отношения парциальных давлений l.ze-lQпри 800°С и 1, при 1050°С, а при промежуточных температурах менее величиныр определяемой соотношением 4,752105 t - 3,789-10 , процесс обезуглероживания замедляется из-за недостатка окислительного потенциала, Увеличение отношения парциальных давлений более 1,02 40 при и 4,7 10 при ЮЗОС, а при промежуточных температурах более величины5 определяемой соотношением 1,839-10 t - 1,461-10, приводит к образованию на поверхности металла плотной окисной пленки SiO и , которая препятствует диффузии углерода с поверхности металла и тормозит процесс обезуглероживания, Горячекатаную полосу, полученную из металла плавок, химический состав которых приведен в табл. 1, тратят для удаления окалины, однократно прокатывают на конечную толщину О550 мм и термообрабатывают. Предлагаемый способ получения холоднокатаной изотропной электротехнической стали позволяет, снизить удельные потери и повысить магнитную индукцию, что обеспечит сокращение потерь электроэпергии и уменьшение габаритов электродвигателей. 3 температур 800-1050 С в защитной атмосфере, отличающийся тем, что, с целью повьпаения электро магнитн1ах свойств изотропной стали, отжиг проводят при повышении температуры в указанном интервале и одновременном увеличении содержания влаги в защитной атмосфере. 2, Способ по п, 1, о т л и ч а ю щ и й с я тем, что отжиг проводя в защитной атмосфере с соотношением парциальных давлений водяного пара.и водорода при 800°С в предела от 1,2610 до 1,02-10, при 54 1050°С в пределах от 1,2 -10 до ,7 ЮЛ 3, Способ поп, 1, отличающий с я . тем, что отжиг в интервале между температурами 800 и 1050 С проводят при соотношении парциальных давлений водяного пара и водорода, определяемом в зависимости от температуры по соотношению 1,839 lO t - 1,461 МО% 5 4,752 10 . t - 3,789-10, HI где t - температура отжига, °С Таблица I

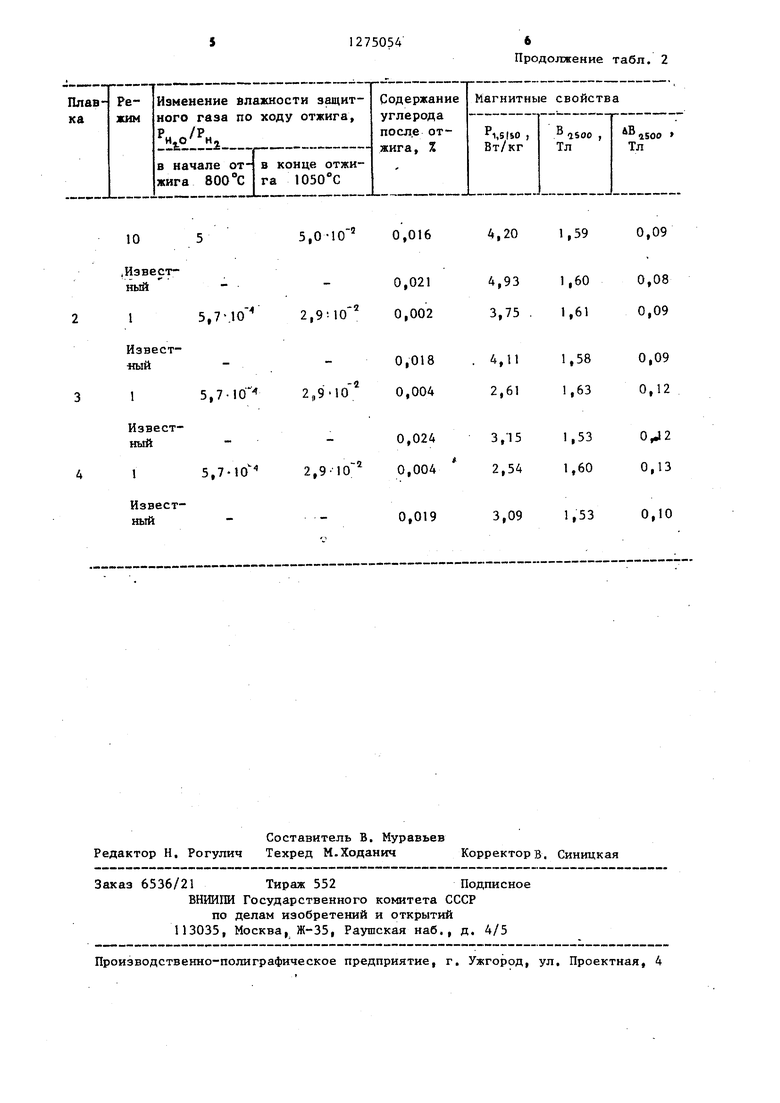

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки полос холоднокатаной изотропной электротехнической стали | 1990 |

|

SU1770400A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2278171C2 |

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1740451A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1747512A1 |

| Способ термической обработки холоднокатаной изотропной электротехнической стали | 1978 |

|

SU742472A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| Способ производства высоколегированной холоднокатаной электротехнической изотропной стали | 2021 |

|

RU2779122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

Изобретение относится к черной металлургии, в частности к производству холоднокатаной изотропной электротехнической стали. Цель изобретения - повьппение электромагнитных свойств изотропной электротехнической стали. Повышение магнитной индукции - и снижение магнитных потерь достигается тем, что согласно способу, включающему однократную холодную прокатку на конечную толщину стали, содержащей 1,4 - 3,3% кремния, 0,2; 0,7%. алюминия, 0,02-0,05% углерода. конечный обезуглероживающе-рекристаллизационный отжиг осуществляют при повышении температуры от 800 до 1050 С -с одновременным увеличением влаги в защитной атмосфере. При этом соотношение парциальных давлений водяного пара и водорода при находится в пределах от 1, до 1,02- 10 при 1050С - в пределах от 1,240 до 4,7-10, а в интервале между указанными температурами отжиг проводят при соотношении парциальных давлений водяного пара и водорода, определяемом из следукяцего соотношения: 1,839-10 tC 1,46МО-. , , 4,752-10- tIw -3,789-10 , где t - температура отжига, С. При проведении отжига обезуглероживание в процессе всего отжига идет на границе о(--У-превращения, что достигается повышением температуры и синхронным увеличением Ю окислительного потенциала защитной атмосферы отжига. На поверхности стали при этом образуется рыхлая сл окисная пленка, содержащая вюстит, которая не препятстЕгует диффузии угел лерода из металла. Способ позволяет 4: снизить удельные потери и повысить магнитйую индукцию, что обеспечит сокращение потерь электроэнергии на прремагничивание и уменьшение габаритов электродвигателей. 2 з.п, ф-лы, 2 табл.

5,0-10 0,016 4,20 1,59 0,09

| Д|атент ФРГ 1259923, кл | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| ТОПЛИВНЫЙ КРИОБАК ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2108242C1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-17—Подача