Изобретение относится к термической обработке тонколистового материала, в частности к термической обработке холоднокатаной изотропной электротехнической стали, широко применяемой в магшггопроводах вращающихся машин (электродвигателей, генераторов и т. д.). Такая сталь должна обеспечивать низкие потери мощности при перемагничивании и высокую магнитную индукцию в сильных полях при минимальном различии ее значений вдоль и поперек направления прокатки, а также достаточный уровень механических свойств. Известен .способ изготовления холоднокатано изотропной злектротехнической стали, включающий однократную холодную прокатку с обжати 65-95% и последующий рекристаллизационный отжиг при температуре 800-1200 0. При этом подавление вторичной рекристаллизации осущест вляется как за счет высокого обжатия при деформации, так и вследствие с(.: -превращения 1. Однако получаемая таким способом сталь отличается недостаточной пластичностью и повышенными удельными потерями, что, связано. главным образом, с сохранением высокого содержания углерода в готовом металле. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ термической обработки электротехнической стали, включающий промежуточный отжиг при температурах до 600°С в окислительной атмосфере с последующей продувкой защитным газом, конечный отжиг при 720-820°С с охлаждением до 6(Ю°С, под колпаком, далее до 180°С под муфелем и затем на воздухе 2. Однако включение дополнительной обработки в перечисленных способах усложняет т ехнологию и существенно повышает себестоимость готовой продукции.Кроме того, используемый низкотемпературный окончательный отжиг стали с 0,43,8% Si не обеспечивает получения необходимых магнитных и механических свойств и их изотропности. Цель изобретения - повышение магнитных и механических свойств и их изотропности. Указанная цель достигается изменением режима конечного рекристаллизациотюго отжига, а именно введением низкотемпературной изотермической выдержки при нагреве в интервале 25 0-5 50° С в течение 2 мин - 4 ч в окислтгельной атмосфере. В результате такой выдержки на поверхности стали образуется окисная пленка, которая при дальнейшем нагреве и окончательной выдержке при 860-1200 С в восстановительной атмосфера способствует глубокому обезуглероживанию (до 0,002-0,012%С). Шзкое содержание углерода обеспечивает получение в готовой стали высокой магнитной индук ции и низких удельных потерь при достаточном уровне механических свойств. Сочетание предварительного окисления с последующей высокотемпературной выдержкой обусловливает опережение рекристаллизацией процессюв диффузии углерода, в результате чего надежно подавляется вторичная рекристаллизация за счет протеканияоС превращеннй. Этим достигается стабиль ная изотропность магнитных свойств, удовлетворяющая требованиям ГОСТа 21427 и злектротехнической промышленности. Предлагаелаш способ опробован в лабораторных и полупромьшшенных условиях. Выплавку стали с 0, производят в злектродуговой, мартеновской печи или кисло родном конверторе. После горячей гфокатки и травления сталь подвергают однократной холодной прокатке до толщины 0,,5 мм и конечно му отжигу в протяжной или колпаковой печах. Ш1ачале полосу или рулон нагревают до 250550°С без защитной атмосферы с произвольной скоростью и выдерживают при этой температуре 2-5 мин в протяжной печи или 1-4 ч в колпако вой печи, затем печь продувают инертным ( на1фимер, азотным) газом и заполняют восстановительной атмосферой (например сухим вОдородом с точкой росы -40°С). Дальнейший нагрев до 960-1200С проводят со скоростью 25024380°С/мин в протяжной печи или 0,5-2°С/мин в колпаковой печи; выдержка при этих температурах составляет соответственно 2-5 мин и 5-20 ч. В качестве защитной атмосферы используют также азотный газ с добавкой водорода или вакуум. Скорость транспортировки полосы в протяжной печи устанавливается таким образом, чтобы выдержать зада1шые параметры по температуре и скорости нагрева. Заданный интервал низкотемпературной выдержки определяется необходимостью получения окисной пленки, высокотемпературная же выдержка должна быть достаточная для глубокого обезуглероживания. Меньшая продолжительность выдержки не обеспечивает протекания этих роцессов, при большей ее длительности наблюда-. тся ухудшение магнитных и механических войств стали из-за повышенного окисления. облюдение указанного интервала скоростей нарева необходимо как для получения низкого одержания углерода, так и для развития огфееленных рекристаллизационных процессов (подавления вторичной рекристаллизации). Максимальная скорость нагрева в указанном интервале при обработке в протяжной печи определяется возможностями прогрева полосы при ее транспортировке, а максимальная тел пература выдержки (1200° С) ограничена существующими нагревательными устройствами. Температура выдержки в указанном интер ле зависит от марки обрабатываемой стали (от содержания кремния), а продолжительность выдержки и скорость нагрева - от скорости транспортировки и толщины полосы или массы рулона. Отличительные особенности предлагаемого способа по сравнению с известным представлены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изотропной электротехнической стали | 1985 |

|

SU1305184A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| Способ термической обработкиХОлОдНОКАТАНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU817081A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2027779C1 |

| Способ термической обработки холодно-КАТАНОй изОТРОпНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU846583A1 |

| Способ обработки изотропной электротехнической стали | 1980 |

|

SU908855A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2476606C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПЛОТНОСТЬЮ МАГНИТНОГО ПОТОКА | 2011 |

|

RU2552562C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

Получение окисной Низкотемператур- Промежуточный

пленки на поверхности

ная выдержка в рекристаллизационныи отжиг в окислительной атмосфере при температуре до 600° С

Высокотемператур- Конечный отжиг тельного отжига при 860-1200°С в течение 2 мин 20 ч

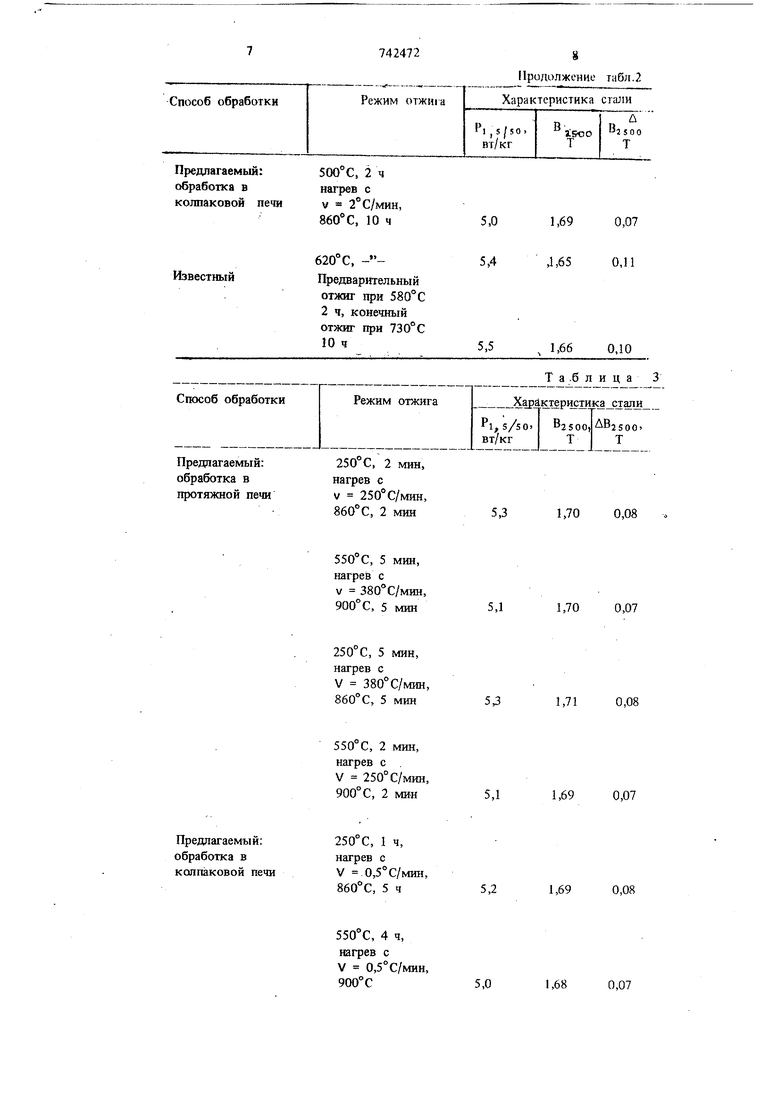

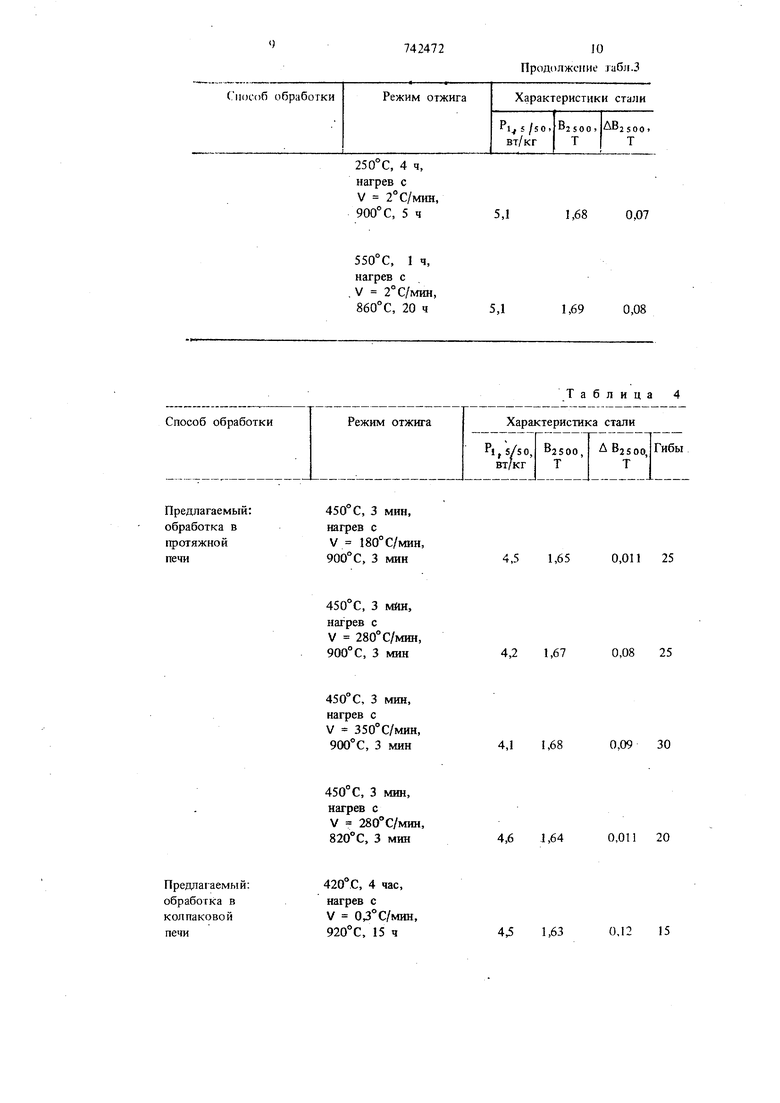

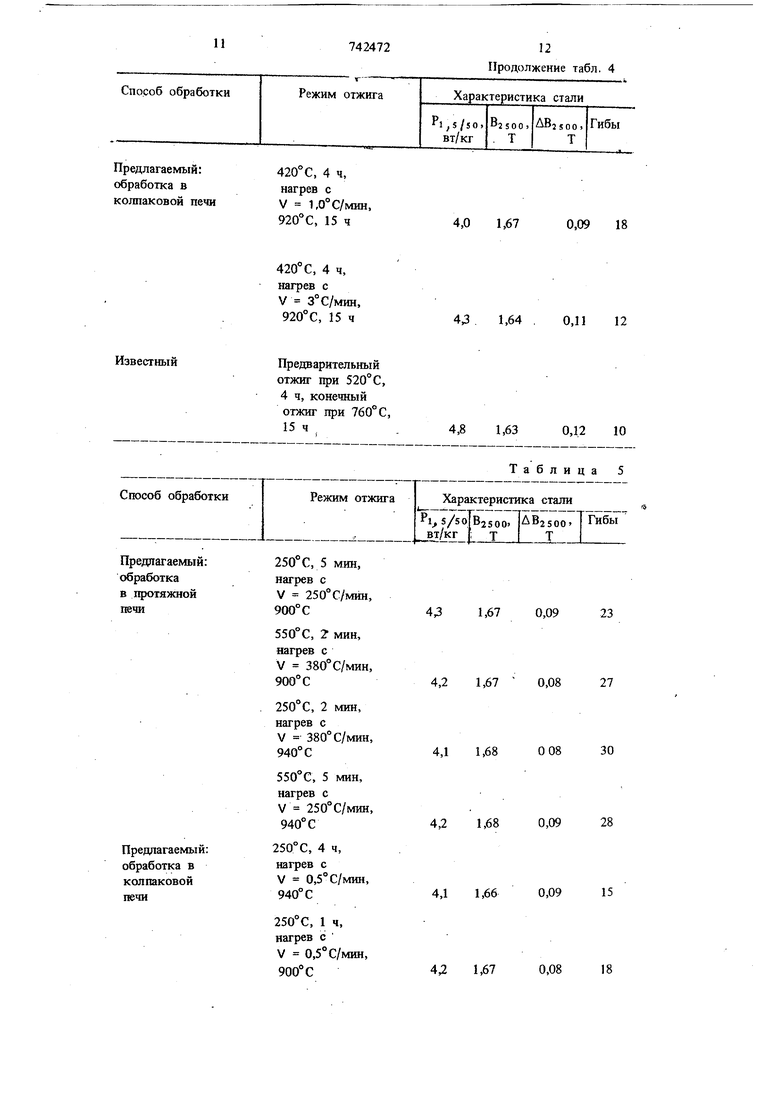

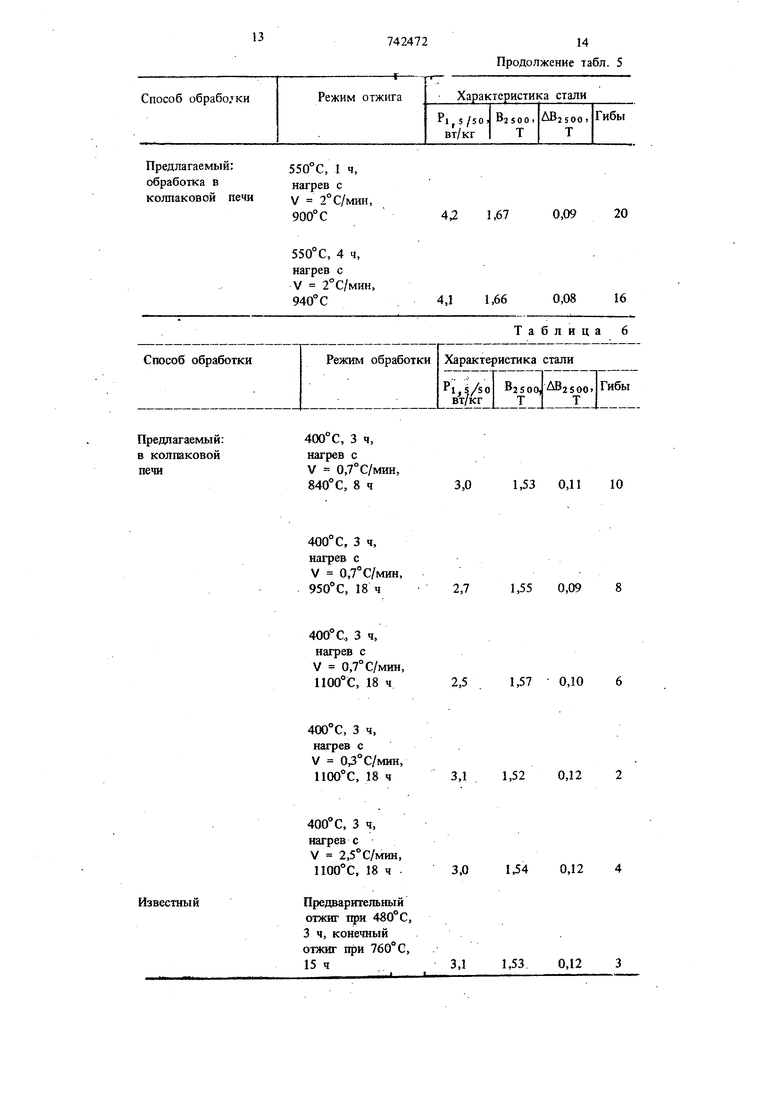

В табл. 2-7 приведены магнитные и механичес-с содержанием Si 0,23%; в табл.4 и 5 -

кие свойства сталей различных марок, толщинойСт. 2212 с содержанием Si 1,62%,

0,50 мм, обработанных по предлагаемому и из- 20в табл.6 и 7 - Ст. 2412 с содервестному способам: в табл. 2 и 3 - Ст. 2013жанием Si 3,15%.

540°С, 2 мин, нагрев с V 320°С/мин, 870°С, 2 мин

650 С 2 мин, нагрев с V 320°С/мин, 870°С, 2 мин

220 С, 2 ч нагрев с V 2° С/мин, 860°С 10 ч

Продолжение табл.1 нал выдержка в при 720-820° С процессе окончаСкорость нагрева Произвольный 0,5-380°С/мин

Таблица 2

1,710,07

5,1

0,10

1,66

5,5

0,10

1,66

5,4

250°С, 2 мин, нагрев с V 250°С/мин, 860°С, 2 мин

550С, 5 мин, нагрев с V 380° С/мин, 900°С, 5 мин

250°С, 5 мин, нагрев с V 380°С/мин, 860°С, 5 мин

550°С, 2 мин, нагрев с . V 250°С/мнн, 900°С, 2 мин

250°С, 1 ч,

Т а .6 л и ц а 3

0,08

1,70

5,3

0,07

5,1

1,70

0,08

53

1,71

0,07

1,69

5,1 нагрев с V 0,5° С/мин, 860°С, 5 ч

0,08

1,69

5,2

550°С, 4 ч, нагрев с V 0,5° С/мин, 900° С

1,68

0,07

5,0

450°С, 3 мин, нагрев с V 180°С/1«ин, 900С, 3 мин

450°С, 3 МИН, нагрев с V 280° С/мин, 900° С, 3 мин

450°С, 3 мин, нагрев с V 350°С/мин, 900°С, 3 мин

450° С, 3 мин, нагрев с V 280°С/мин, 820° С, 3 мин

, 4 час, нагрев с V 0,3° С/мин, 920°С, 15 ч

0,011 25

4,5 1,65

0,08 25

4,2 1,67

0,09 30

4,1 1,68

0,011 20

4,6 1,64

0,12 15

4,5 1,63

420°С, 4 ч, нагрев с V 1,0° С/мин, 920°С, 15 ч

420° С, 4 ч, нагрев с V 3°С/мин, 920°С, 15 ч

Предварительный отжиг при 520° С, 4 ч, конечный

отжиг при 760°С,

15 ч

Режим отжига

Способ обработки

250°С, 5 мин,

редлагаемый: бработка нагрев с V 250°С/мин, протяжной 900° С ечи

550°С, 2 мин, нагрев с V 380°С/мин, 900° С

250°С, 2 мин, нагрев с V 380°С/мин, 940° С

550°С, 5 мин, нагрев с V 250°С/мин, 940° С

250°С, 4 ч,

Предлагаемый: нагрев с обработка в V 0,5° С/мин, колпаковой 940° С

печи

250°С, 1 ч, нагрев с V 0,5° С/мин, 900° С

0,09 18

4,0 1,67

4,3 1,64 , 0,11 12

4,8 1,630,12 10

Таблица 5

Характеристика стали

Pi T/s fBaT oTlABrsooTT Тибы ВТ/КГ |: Т I Т j

431,67 0,0923

27

0,08

4,2 1,67

30

008

4,1 1,68

28

4,2 1,680,09

15

0,09

4,1 1,66

4Д 1,670,0818

13

4(Ю°С, 3 ч, нагрев с V 0,7° С/мин, 840°С, 8 ч

400° С, 3 ч, нагрев с V 0,7° С/мин, 950°С, 18 ч

400° С, 3 ч, нагрев с V 0,7° С/мин, 1100°С, 18 ч

400°С, 3 ч, нагрев с V 0,3 С/мин, 1100°С, 18 ч

400°С, 3 ч, нагрев с V 2,5°С/мин, 1100°С, 18 ч Предаарительныйотжиг щн 480°С, 3 ч, конечный отжиг при 760° С, 15 ч

742472

14 Продолжение табл. 5

Таблица 6

1,53 0,11

10

3,0

2,71,55 0,098

2,51,57 0,10 6

3,11,52 0,122

1,54 0,12 4

3,0

1,53 0,12 3

3,1

250°С, 2 мин, нагрев с V 380° С/мин,

550°С1,5 мин, нагрев с V 250°С/мин, 950° С

250° С, 5 мин, нагрев с

V 250° С/мин,

1200°С

550°С, 2 мин, нагрев с V 380°С/мин, 1200°С Как следует из представленных результатов, предлагаемый способ обеспечивает для всех сталей лучшие магнитные свойства и.их изотропность, а также более: высокую пластичность по сравнению с известным способом. Так, в Ст. 2013, обработанной по гфедпагаемому способу, удельные потери PI s/so получаются в среднем на 7,3-9,1% ниже, чем по известному. В Ст. 2212 и 2412 толщиной 0,50 мм эта разшии составляет соответственно 14,5-16,6% и 19,3%. Выигрыш в магнитной индукции Bjsoo составляет в среднем 2,6-3,2%, а в количестве перегибов - в 2,7-3 раза. Отклонение температуры и продолжительности изотермической выдержки (как низкотемпературной, так и высокотемпературной) и скорос ти нагрева от указанных в описании интервалов гфиводит к ухудшению магшпных свойств и пластичности. Достоинством щ)едлагаемого спосой является также возможность исгользова1гая протяжных печей для сталей с содержанием кремния менее 2,8%. Оба варианта отжига - в колпаковой и протяжной печи - в предлагаемо

Таблица 7

10

2,7 1,56

0,10

2,8 1,57

0,10 8

2,5 1,56

0,09

1,56

0,09

2,6 способе не требуют дополнительного оборудования и могут быть реализованы в существующих специализированных цехах холодной прокатки Верх-Исетского, Ново-Липецкого и Череповецкого металлургических заводов. Более высокие магнитные и механические свойства сталей, обработанных по предлагаемому способу, обеспечивают эффективность их применения в магнитопроводах электрических печей. Экономический эффект от внедрения предложения на металлургическом заводе определяется возможностью перевода изготовляемой стали из одной марки в другую. Нащ)имер, изготовление стали с 1,62% Si (марка 2212 при известном способе) по предлагаемому способу переводит ее в марку 2312, которая стоит на 25 руб. дороже (334 и 360 руб. на 1 т соответственно). Экономический эффект в электротехнической Щ)омьцш1енности получают как за счет использования в машинах более дешевой стали с теми же магнитными свойствами, так и в результате уменьшения износа инструмента при штамповке (ввиду лучших механических свойств). В целом в народном хозяйстве экоюмический эффект 17742 обеспечивается уменьшением потерь мощности при перемагничивании. Формула изобретения 1.Способ термической обработки холоднокатакой изотропной электротехнической стали, включающий окисление и обезуглероживание, отличающийся тем, что, с целью улучшения магннтных и механических свойств, повышеиия их изотропности, окисление и обезуглероживание осуществляют в процессе окончательного высокотемпературного отжига при нагреве в окяслительиой атмосфере с произвольной скоростью до 250-550°С и выдержкой в течение 2 Лшн - 4 ч, далее до ЙбО-ПОО С в восстановительной атмосфере со скоростью 0,5-380°С/мин с выдержкой в течение 2 мин 20 ч. 2.Способ по П.1 , о т л и ч а ю щ и и с я тем, что продолжительность низкотемпера18турной и высокотемпературной выдержек при обработке в гфотяжной печи составляет 2-5 мин, а в колпаковой - 1-4 ч и 5-20 ч соответственно. - Способ гюпп. 1н 2, отличающий с я тем, что скорость нагрева после низкотемпературной выдержки 1фи обработке в протяжной печи составляет 250-380 С/мин, а в колпаковой печи - 0 -2°С/мин, 4. Способ по п. 1, о т л и ч а ю щ и йс я тем, что температура окончательной выдержки зависит от содержания кремния в стали и составляет: 0,2-0,8% Si - 860-9СЮ°С; Оу81 2,8% Si 900-940С; 2,81-3,8% 81 - 950-1200С. Источники информации, принятые во внимание при экспертизе 1- Молотилов Б. В. и др. Сера в электротехнических сталях. М., М/еталлургия, 1973, с. 139-147. 2. Авторское свидетельство СССР № 389156, кл. С 21 О 1/78, .1973.

Авторы

Даты

1980-06-25—Публикация

1978-01-23—Подача