2.Насос по п. 1, отличающийся тем, что плечи коромысла и штоки поплавковых клапанов соединены друг с другом резиновым газопроводом, плечи коромысла закреплены на газораспределителе и соединены с его полостями, а штоки пропуш,ены через поплавковые клапаны.

3.Газораспределитель, содержащий корпус с каналами и рычажное устройство.

отличающийся тем, что, с целью повышения надежности путем упрощения конструкции, он выполнен с крышкой, в которой выполнены кольцевые каналы и ограничительный упор с шайбой, и диаметрально расположенными отверстиями и пазом, причем упор установлен s пазу, а каналы корпуса развернуты на 90° относительно каналов крышки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насос замещения | 1986 |

|

SU1326784A1 |

| Пневматический насос замещения | 1990 |

|

SU1737162A1 |

| ПНЕВМАТИЧЕСКИЙ НАСОС ЗАМЕЩЕНИЯ | 1992 |

|

RU2020289C1 |

| Устройство для опорожнения участка многониточного газопровода | 1980 |

|

SU969967A1 |

| Пневматический насос замещения | 1990 |

|

SU1781464A1 |

| Газоперекачивающая станция | 1988 |

|

SU1521932A1 |

| УСТРОЙСТВО ДЛЯ ОПОРОЖНЕНИЯ ЕМКОСТЕЙ | 1996 |

|

RU2108961C1 |

| НАПОЛНИТЕЛЬНАЯ АРМАТУРА ПРОТИВОДАВЛЕНИЯ ДЛЯ ЕМКОСТИ С НИЖНЕЙ ПОДВОДКОЙ ЖИДКОСТИ | 2024 |

|

RU2835180C1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ПОЛЫХ МИКРОСФЕР ИЗ ЗОЛОШЛАКОВОЙ ПУЛЬПЫ | 1992 |

|

RU2047379C1 |

| ПАРОВОЙ КОТЕЛ СТАШЕВСКОГО И.И. | 2004 |

|

RU2265771C1 |

1. Пневматический насос замещения, содержащий две рабочие камеры, внутри которых установлены поплавковые клапаны. Sff IIIf/5 соединенные друг с другом коромыслом посредством щтоков, и трубопровод для подвода сжатого газа, соединенный с газораспределителем, отличающийся тем, что, с целью регулирования производительности в зависимости от режима поступления жидкости в насос путем более полного соответствия массы жидкости, поступающей в насос, массе жидкости, нагнетаемой насосом, последний дополнительно содержит приемную емкость, на трубопроводе для подвода сжатого газа установлен регулятор давления, между поплавковыми клапанами и коромыслом установлены пружины, а к рабочим камерам подключена приемная емкость, причем рабочие камеры и приемная емкость имеют общее основание, подпружинены в (О вертикальном направлении и соединены с регулятором давления. (Л .ж 1чЭ О1 Ю Фиг-I

Изобретение относится к насосостроению, в частности к конструкции пневматического насоса замещения, и может найти применение на очистных сооружениях промышленных сточных вод, технологические аппараты которых расположены выше источника стокообразования.

Цель изобретения - регулирование производите тьности в зависимости от режима поступления жидкости в насос путем бачее полного соответствия .массы жидкости, поступающей в насос, массе жидкости, нагнетаемой насосом, а также повышение надежности пухем упрощения конструкции.

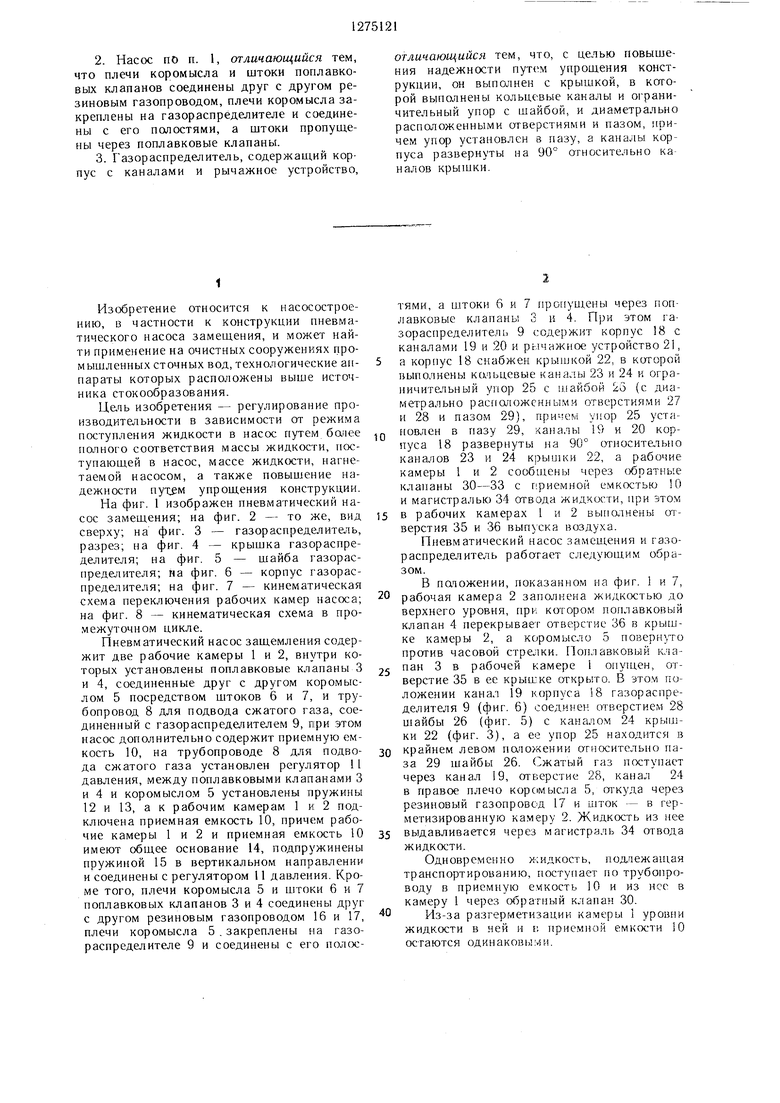

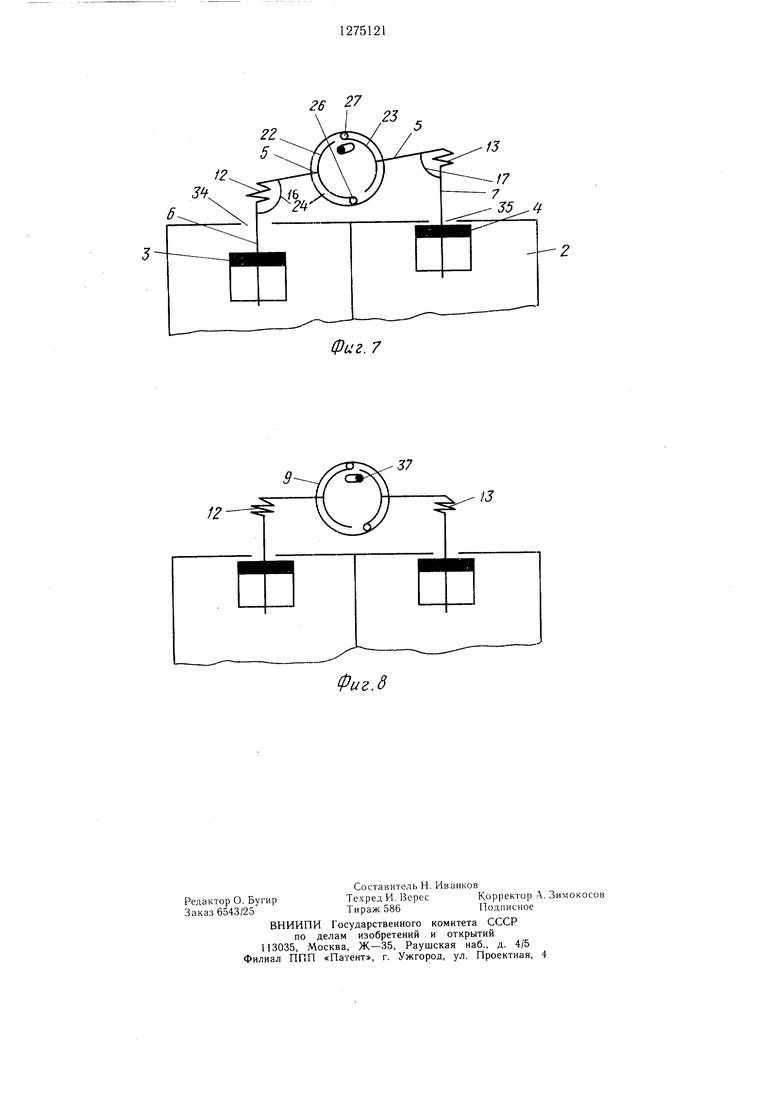

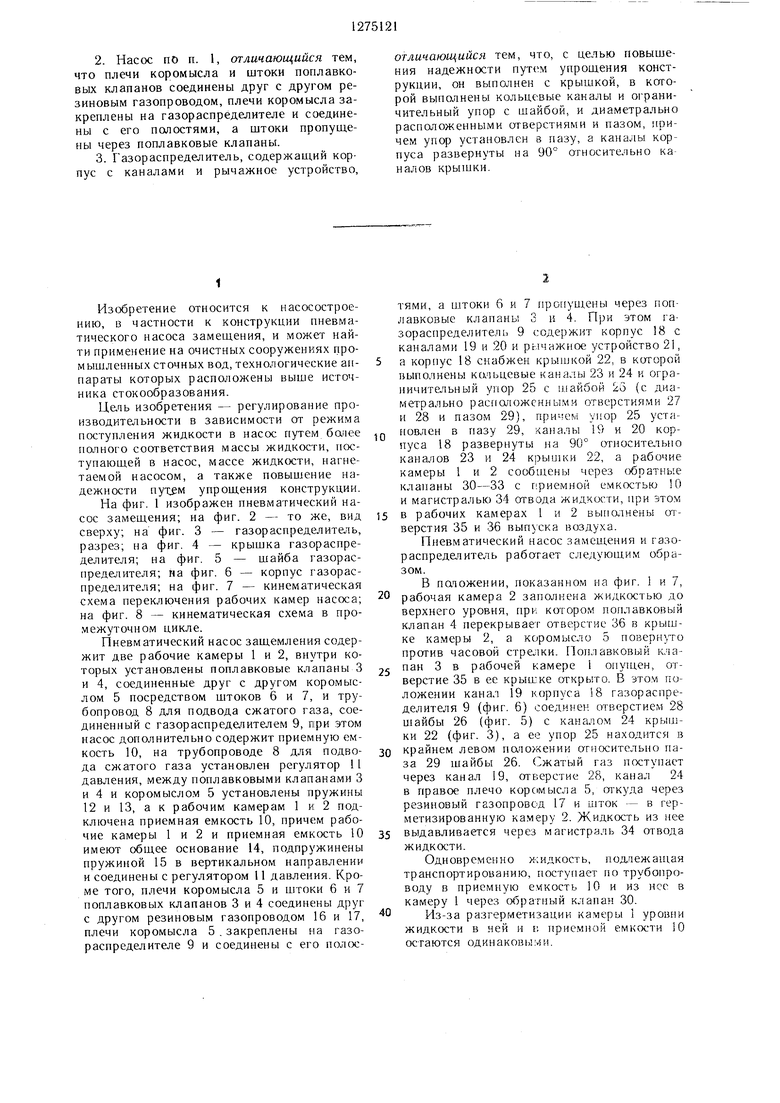

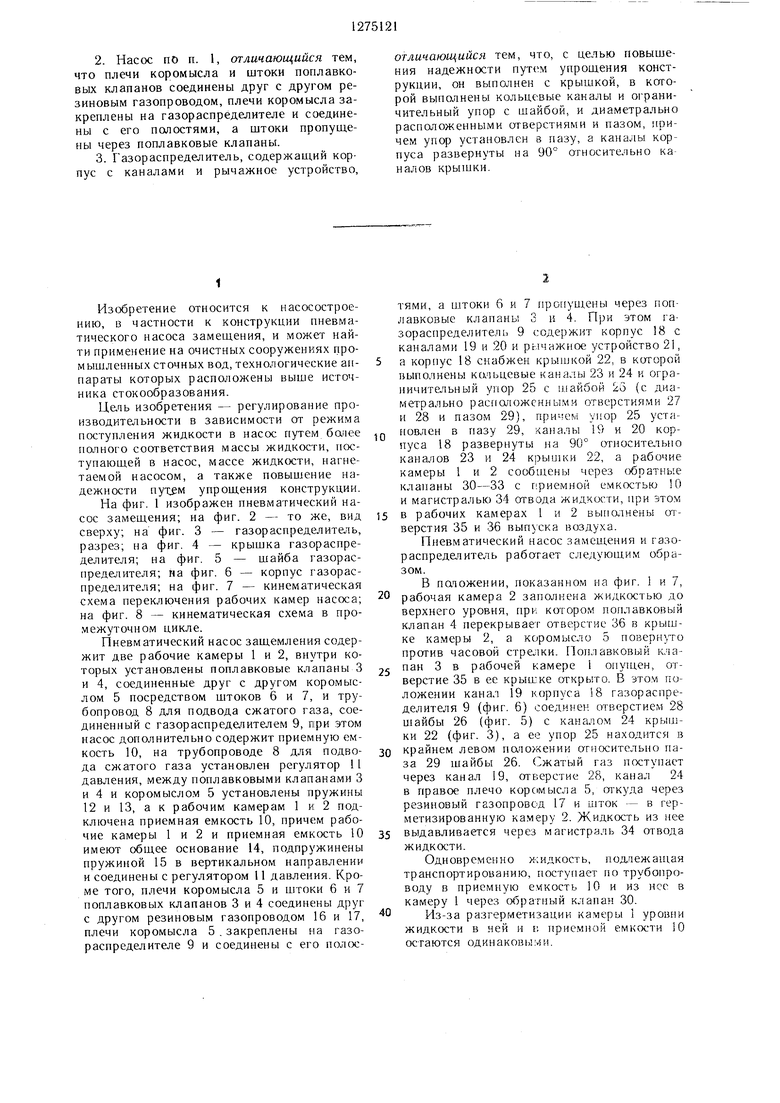

На фиг. 1 изображен пневматический насос замещения; на фиг. 2 - то же, вид сверху; на фиг. 3 - газораспределитель, разрез; на фиг. 4 - крышка газораспределителя; на фиг. 5 - шайба газораспределителя; на фиг. 6 - корпус газораспределителя; на фиг. 7 - кинематическая схема переключения рабочих камер насоса; на фиг. 8 - кинематическая схема в промежуточном цикле.

Пневматический насос защемления содержит две рабочие камеры 1 и 2, внутри которых установлены поплавковые клапаны 3 и 4, соединенные друг с другом коромыслом 5 посредством штоков 6 и 7, и трубопровод 8 для подвода сжатого газа, соединенный с газораспределителем 9, при этом насос дополнительно содержит прием.ную емкость 10, на трубопроводе 8 для подвода сжатого газа установлен регулятор 11 давления, между поплавковыми клапанами 3 и 4 и коромысло.м 5 установлены пружины 12 и 13, а к рабочим камерам 1 и 2 подключена приемная емкость 10, причем рабочие камеры 1 и 2 и приемная емкость 10 имеют общее основание 14, подпружинены пружиной 15 в вертикальном направлении и соединены с регулятором 11 давления. Кроме того, плечи коромысла 5 и штоки 6 и 7 поплавковых клапанов 3 и 4 соединены друг с другом резиновым газопроводом 16 и 17, плечи коромысла 5 . закреплены на газораспределителе 9 и соединены с его полсжтями, а штоки б и 7 прО 1ущены через поплавковые клапаны 3 и 4. При этом газораспределитель 9 содержит корпус 18 с каналами 19 и 20 и рычажное устройство 21,

а корпус 18 снабжен кры1икой 22, в которой выполнены кольцевые канал.ы 23 и 24 и ограничите тьный упор 25 с шайбой 23 (с диаметрально расположенным.ч отверстиями 27 и 28 и пазом 29), причег-л унор 25 устаповлен в пазу 29, каналы 19 и 20 корпуса 18 развернуты на 90° относительно каналов 23 и 24 22, а рабочие камеры 1 и 2 сообщены через обратные клапаны 30-33 с Г риемной емкостью 0 и магистралью 34 отвода жидко :ти, при этом

в рабочих камерах 1 и 2 выпатнены отверстия 35 и 36 выпуска воздуха.

Пневматический насос замещения и газораспределитель рабогает следующим образом.

В пшожении, показанном на фиг. 1 и 7,

рабочая камера 2 заполнена жидкостью до верхнего уровня, при котором поплавковый клапан 4 перекрывает отверстие 36 в крышке ка.меры 2, а коромысло 5 повернуто против часовой стрелки. Поплавковый клапан 3 в рабочей камере 1 опущен, отверстие 35 в ее крышке открыто. В этом положении канал 19 корпуса 18 газораспределителя 9 (фиг. 6) соединен отверстием 28 шайбы 26 (фиг. 5) с каналом 24 крьиики 22 (фиг. 3), а ее упор 25 находится в

крайнем левом пшюжении относительно паза 29 шайбы 26. Сжатый газ псхтупает через канал 19, отверстие 28, канал 24 в правое плечо коромысла 5, огкуда через резиновый газопровод 17 и шток - в герметизированную камеру 2. Жидкость из нее

выдавливается через магистраль 34 отвода жидкости.

Одновременно -;идкость, по.а ежащая транспортированию, поступает по трубопроводу в приемную емкость 10 и из нес в камеру 1 через обратный клапан 30.

Из-за разгерметизации камеры 1 уровни

жидкости в ней и г. приемной емкости 10 остаются одинаковыми. При достижении жидкостью в камере 1 верхнего уровня поплавковый клапан 3 поднимается и перекрывает отверстие 35 в крышке, т.е. камера 1 герметизируется. При этом коромысло 5 поворачивается по часовой стрелке до горизонтального положения и пружина 13 сжимается, но поплавковый клапан 4 в опорожняемой камере 2 по-прежнему остается в верхнем положении, удерживаемый избыточным давлением газа, превышающим усилие сжатия пружины 13 (фиг. 8). На первом этапе перпеключения рабочих камер крышка 22 газораспределителя 9 также поворачивается по часовой стрелке, шайба 26 остается неподвижной из-за различногоусилия прижатия, создаваемого пружинами, а упор 25 перемеш,ается в крайнее правое положение относительно паза 29 шайбы 26. При этом происходит переключение каналов газораспределителя 9: канал 24 подключается к отверстию 27 шайбы 26 и через него к каналу 20 корпуса 18, а кольцевой канал 23 соединяется через отверстие 28 в шайбе 26 с каналом 19 корпуса 18. Сжатый газ поступает через впускное отверстие и канал 19, отверстие 28, кольцевой канал 23 в левое плечо коромысла 5, откуда через резиновый газопровод 16 и шток 6 - в герметизированную и заполненную жидкостью камеру 1. Жидкость из камеры 1 начинает выдавливаться через магистраль 34 отвода жидкости. При этом сжатый газ из опорожненной камеры 2 стравливается в атмосферу через шток 7, газопровод 17, правое плечо коромьюла 5, кольцевой какал 24, отверстие 27, канал 20 и выпускное отверстие в атмосферу. В течение времени повышения давления в камере 1 до величины, необходимой для вытеснения жидкости, в опорожненной камере 2 происходит постепенное стравливание газа, но жидкость из нее продолжает вытесняться за счет остаточного давления, сохраняюш,егося из-за дросселирования газа на выходе в атмосферу. Поэтому паузы в транспортировании жидкости отсутствуют. По истечении некоторого времени после начала передавливания жидкости из камеры 1 давление в камере 2 снижается до значения, не способного удерживать поплавковый клапан 4 в верхнем положении, он опускается, открывая отверстие 35 в крышке камеры 2. При этом коромысло 5 поворачивается по часовой стрелке, крышка 22 и шайба 26 поворачиваются вместе из-за отсутствия свободного хода упора 25 в пазе 29 шайбы 26, а соединение кольцевых каналов крышки 22 и корпуса 18 не меняется. Жидкость из камеры 1 продолжает вытесняться, а в разгерметизированную камеру 2 поступает жидкость через магистраль подвода жидкости из приемной емкости 10. При повороте коромысла 5 в обратном направлении последовательность переключения рабочих камер 1 и 2 повторяется. При изменении режима поступления жидкости к насосу происходит перемеш,ение основания 14 (фиг. 2) в вертикальном направлении, и регулятор 11 давления меняет давление сжатого газа, поступающего к рабочим камерам 1 и 2. Чем больше жидкости поступает к насосу, тем больше давление сжатого таза, воздействующего на жидкость в опорожняемой камере, и тем больше скорость ее опорожнения. При уменьшении поступления жидкости давление сжатого газа и скорость опорожнения камер уменьшаются. Такая обратная связь позволяет опорожнять одну рабочую камеру со скоростью наполнения второй и, следовательно, поддерживать производительность насоса равной поступлению к нему жидкости. При этом не имеет значения возможное накопление жидкости в приемной емкости 10 за время одновременного закрытия отверстий 35 и 36 в рабочих камерах 1 и 2. Вес жидкости, накопленной за это время в приемной емкости 10, дополнительно воздействует на регулятор 11 давления, что вызывает соответствующее увеличение давления газа в опорожняемой рабочей камере, уменьшает время ее опорожнения и исключает переполнение жидкостью приемной емкости. Наличие обратной связи вес - давление газа обуславливает высокую эксплуатационную надежность насоса при работе с агрессивными и осадкообразующими жидкостями, так как при потере герметичности любого из обратных клапанов (наиболее частый дефект) и даже всех клапанов насоса его технические сарактеристики остаются неизменными, а наличие указанных дефектов отражается только на уменьшении времени одного цикла опорожнения - наполнения рабочей камеры, и, как следствие, на увеличении частоты переключения рабочих камер.

30

d

о

Г

w

J/

л

тт

32

29

а

/;s

Iff Фиг. 2

Фиг.

гз

Т

Атм.

29 25

W

фиг. 6

26 27

Фиг. 7

Фиг.д

f3

13

| СДВОЕННЫЙ НАСОС ЗАМЕЩЕНИЯ | 1946 |

|

SU69869A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 0 |

|

SU242676A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Водоподъемник замещения | 1955 |

|

SU108621A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для смешивания горячей и холодной воды | 1950 |

|

SU91504A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-12-07—Публикация

1983-08-24—Подача