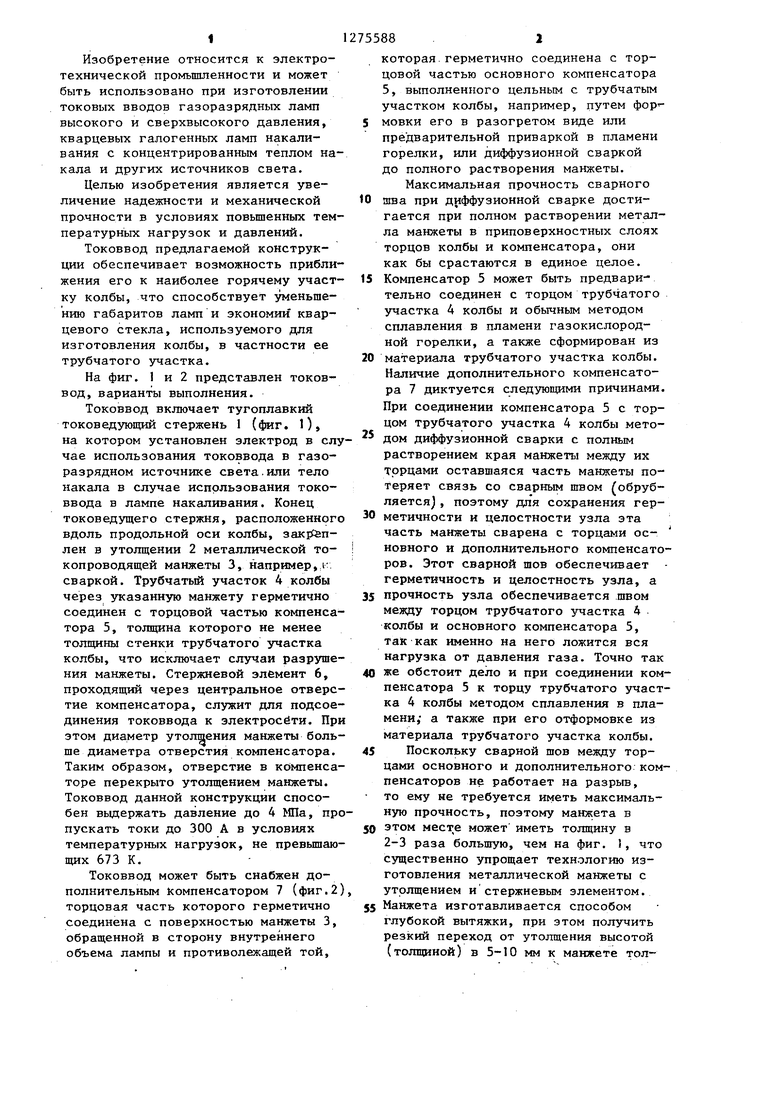

1 Изобретение относится к электротехнической промьшшенности и может быть использовано при изготовлении токовых вводов газоразрядных ламп высокого и сверхвысокого давления, кварцевых галогенных ламп накаливания с концентрированным теплом на кала и других источников света. Целью изобретения является увеличение надежности и механической прочности в условиях повышенных тем пературных нагрузок и давлений. Токоввод предлагаемой конструкции обеспечивает возможность прибли жения его к наиболее горячему участ ку колбы, что способствует уменьшению габаритов ламп и экономии кварцевого стекла, используемого для изготовления колбы, в частности ее трубчатого участка. На фиг. 1 и 2 представлен токоввод, варианты выполнения. Токоввод включает тугоплавкий токоведующий стержень 1 (фиг. 1), на котором установлен электрод в сл чае использования токоввода в газоразрядном источнике света.или тело накала в случае использования токоввода в лампе накаливания. Конец токоведущего стержня, расположенног вдоль продольной оси колбы, закрСёплен в утолщении 2 металлической токопроводящей манжеты 3, например,к сваркой. Трубчатый участок 4 колбы через указанную манжету герметично соединен с торцовой частью компенса тора 5, толщина которого не менее толщины стенки трубчатого участка колбы, что исключает случаи разруше ния манжеты. Стержневой элемент 6, проходящий через центральное отверс тие компенсатора, служит для подсое динения токоввода к электросйти. Пр этом диаметр утолщения манжеты боль ше диаметра отверстия компенсатора. Таким образом, отверстие в кОмпенса торе перекрыто утолщением манжеты. Токоввод данной конструкции способен выдержать давление до 4 Ша, пр пускать токи до 300 А в условиях температурных нагрузок, не превьппаю щих 673 К. Токоввод может быть снабжен дополнительным Компенсатором 7 (фиг.2 торцовая часть которого герметично соединена с поверхностью манжеты 3, обращенной в сторону внутреннего объема лампы и противолежащей той. 88 которая, герметично соединена с торцовой частью основного компенсатора 5, выполненного цельным с трубчатьм участком колбы, например, путем формовки его в разогретом виде или предварительной приваркой в пламени горелки, или диффузионной сваркой до полного растворения манжеты. Максимальная прочность сварного шва при диффузионной сварке достигается при полном растворении металла манжеты в приповерхностных слоях торцов колбы и компенсатора, они как бы срастаются в единое целое. Компенсатор 5 может быть предварительно соединен с торцом трубчатого участка 4 колбы и обычным методом сплавления в пламени газокислородной горелки, а также сформирован из материала трубчатого участка колбы. Наличие дополнительного компенсатора 7 диктуется следующими причинами. При соединении компенсатора 5 с торцом трубчатого участка 4 колбы методом диффузионной сварки с полным растворением края манжеты между их торцами оставшаяся часть манжеты потеряет связь со сварным швом (обрубляется), поэтому для сохранения герметичности и целостности узла эта часть манжеты сварена с торцами основного и дополнительного компенсаторов. Этот сварной шов обеспечивает герметичность и целостность узла, а прочность узла обеспечивается швом между торцом трубчатого участка 4 колбы и основного компенсатора 5, так как именно на него ложится вся нагрузка от давления газа. Точно так же обстоит дело и при соединении компенсатора 5 к торцу трубчатого участка 4 колбы методом сплавления в пламени,- а также при его отформовке из материала трубчатого участка колбы. Поскольку сварной шов между торцами основного и дополнительного компенсаторов не работает на разрыв, то ему не требуется иметь максимальную прочность, поэтому манжета в этом может иметь толщину в 2-3 раза большую, чем на фиг. 1, что существенно упрощает технологию изготовления металлической манжеты с утолщением и стержневым элементом. Манжета изготавливается способом глубокой вытяжки, при этом получить резкий переход от утолщения высотой (толщиной) в 5-10 мм к манжете тол3щиной О,1 мм и менее очень трудно, так как в месте перехода образуются прорывы металла, поэтому манжету легче сделать ступенчатой - сначала толщиной (по среднему диаметру) 0,5 0,8 мм для сварки основного и допол нительного компенсаторов и лишь кра толщиной 0,1 мм и менее для сварки основного компенсатора с торцом кол бы. Для, изготовления манжеты исполь зуется алюминий как наиболее пластичный из всех металлов, применяемых для диффузионной сварки с кварцем. Для предотвращения окисления, а также для обезгаживания деталей и активации свариваемых поверхностей процесс диффузионной сварки проводит ся в вакуумной камере установки диффузионной сварки. Соединение кварцевых деталей (трубчатого участка колбы и основного и дополнительного компенсаторов с металлической манжетой, например из алюминия, меди, ковара или никеля может быть осуществлено только диффузионной сваркой, которая обеспечивает прочность соединения, превьщ1ающую прочность стенки колбы. Поскольку ТКЛР кварца составляет 5.10 град7 , а указанных металлов 50-238110 град. , для компенсации разрьганого усилия несогласованного спая кварцевого основного компенса5884тора и металлической манжеты в условиях давления, достигающего 6 Mlla, достаточна толщина стенки дополнительного компенсатора, составляющая 0,5-1 мм. Формула изобретения 1. Токоввод для источников света, содержащий тугоплавкий токоведущий стержень, закрепленный одним концом в металлической манжете и расположенный вдоль продольной оси колбы, трубчатый участок которой герметично сс ёдинен через манжету с торцовой частью кольцевого компенсатора, отличающийся тем, что, с целью увеличения надежности и механической прочности в условиях повышенных температурных нагрузок и давлений, манжета имеет центральную утолщенную часть, диаметр которой со стороны токоведущего стержня больше внутреннего диаметра компенсатора, а внутренний диаметр последнего меньше внутреннего диаметра трубчатого участка колбы. 2. Токоввод ПОП.1, отличающийся тем, что он снабжен дополнительным компенсатором, торцовая часть которого герметично соединена с поверхностью манжеты со стороны токоведущего стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоввод для источников света | 1983 |

|

SU1112441A1 |

| Токоввод для источников света | 1986 |

|

SU1374303A2 |

| Токоввод для источников света | 1986 |

|

SU1367065A1 |

| Герметичный токоввод в кварцевую колбу | 1980 |

|

SU955285A2 |

| Газоразрядная лампа | 1986 |

|

SU1394274A1 |

| Герметичный токоввод в кварцевую колбу газоразрядной лампы | 1974 |

|

SU516124A1 |

| Токоввод для источника света | 1989 |

|

SU1679567A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОВВОДА ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1971 |

|

SU420011A1 |

| Газоразрядная лампа | 1990 |

|

SU1746430A1 |

| Газоразрядная высокоинтенсивная лампа | 1980 |

|

SU936090A1 |

Изобретение относится к электротехнической промьшшенности, в частности к токовводам газоразрядных ламп высокого и сверхвысокого давления. -Целью изобретения является увеличение надежности и механической прочности токовводов в условиях повьшенных температурных нагрузок и давлений. Участок трубчатой колбы 4 при помощи диффузионной, сварки соединен Q. металлической манжетой 3 и компенсаторным кольцом 5. Манжета 3 в центральной части имеет утолщение 2, в котором закреплен токоведущий стержень 1. Стержневой элемент 6 проходит через компенсаторное кольцо 5. Диаметр стержневого элемента 6 меньще внутреннего диаметра компен-. саторного кольца 5, который в свою (/ очередь больше диаметра утолщения 2. С Такая конструкция токоввода дает возможность приблизить его к наиболее горячему участку колбы, что способствует уменьшению габаритов ламп и экономии кварцевого стекла. 1 з.п. ф-лы, 2 ил. ф1/г. 1 фиг. 2

| Устройство для цикловой синхронизации порогового декодера | 1983 |

|

SU1124441A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конишков Г.В., Копылов Ю.Н | |||

| Диффузионная сварка в электронике | |||

| М | |||

| : Энергия, 1974, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1986-12-07—Публикация

1984-07-16—Подача