Изобретение относится к мсталлур™ rmi lypGTHbiy. металлов и сплавов, в частности к технологии получения алю миниевых сплавов с высоким содержанием тугоапавкик переходных металлов, р частности хрома и циркония. Цель изобретения - повышЕние проч ности при комнатной и тюпьаиенной температурах, а также длительной жаропрочности. Изобретение состоит в том, что к двойному сплаву алюминий-переходный металл, o6pa3yiontnft с алюминием диаграмму состояния перетектического типа, например, алюминий-хром, до.бавляют третий переходный металл например, 1Щрконий, также образующий с алюминием диаграмму состояния перетектического типа, причем соотношение хрома.к цирконию должно составлять (1,2-1,3):1, Полученную смесь Нагревают до получения однородного жидкого раствора, а затем перегревают на 100-250 0 пьпие температуры ликвшдуса сплаяа и выдерживают при этой температуре 3-6 ч. Пос ле этого, расплав сначала охлаждают с гемпературы-персгрека расплава до температуры на ниже температуры солидуса данного сплава в беэoкvIcлитeльнoй среде, а затем закристаллизовав1иийся расплав охлаждают в воде или на воздухе до комнатной тем пературы. Проведенные исследования показали что если к двойному сплаву алюминий переходный металл, образующий с алто MHHviGM диаграмму состояния перетектического типа, например, алюминийхром, добавить третий переходный ме талл, например, цирконий, также обр с алюминием диаграмму состоя ния перетектического типа, то при всех исспедованнь х скоростях охлаждения при кристаллизации от 10 до 10 наблюдается дополнительное увеличение растворимости как хрома, как и циркония в люминий, по сравнению с двойными сплавами алюминийхром и а;поминий-цирконий. Причем наибольшая растворимость хрома и ци кония в алюминии наблюдается только .тогда, когда концентра1р1я хрома несколько превьшает содержание циркония в сплаве и их концентрашш на ходятся в соотношения равном (1,2 1,3):1. 3S Дополнительное упелимение растяоимос.ти хрома и циркония в ял;:.ии при их совместном введернй н плав объясняется уменьгаением интерала кристаллизации между поверхостями ликвидуса и солидуса в диагамме состояния между двумя химичесими соединениями ЛГ.,Х.г и . Как оказали исследования, при различных соотношениях хрома и циркония в тройном сплаве наименьшая темпеатура ликвидус в тройных сплавах наблюдается при отношении хрома к цирконию - (1,2-1,3):1 по массе. Приготовленную смесь компонентов перегревают на 100-250°С выше температуры солидуса тройного сплава. Если температура перегрева меньше, чем , то в структуре отливок наблюдаются перв 1чные интермета.Ш1ы и эффект пересыщения тугоплавкими переходными металлами алюминия снижается Т не обеспечивается требуемый прочностных свойств.. Если перегрев превышает 250°С, то расплав сильно насьш(ается газами, что приводят к naj.;eHHi) пропиостчых свойств. После выдержки расплав вначале охла кдают в интервале температур от температуры перегрева, до темпер.атуры на ниже температзры со.аидуса сплава в безокислительной среде.Ес 3tti конечная температура быстрого охлаждения будет соотвстстоорать температуре солидуса сплава нля превышать его, то успеют пройти диффузионные процессы и пересьпденный твердый раствор переходных мета,плов в алюш1нии частично распадается, что приведет к сниланшо прочностных свойств. Охлаждение до температуры ниже солидуса сплава, более чем на 50 С, потребует более высокой скорости охлаждения при кристаллизач.1ин, чем достигаемая в имеющихся устройствах. Это потребует применять бо.лее сложные установки, которые не предназначены для промьтшенного производства. Охлаж;.;ение расплава в безокислительной среде, например , расплавленк образованию ных солях, не приводит гидратированной окисной пленки на поверхности отливок (гр анул).Последующее охлаждение тякрч ст-1ллизовавтихся отливок (граггул) 10 ког-1натной температуры г поло или г.ч коздухе. хотя и прикодит к образованию окисной пленки тол1д ной 10-20 Л, но не ухудшает качество готовых полуфабри катов . Исследования провотиш на алюьш-нисвьгх сплавах системы Af-Cr-ZrtOTкогаение хрома к дирконию в этих спл вах бьшо выбрано из расчета (1,21,3) Сг : 1 Zr, Были приготовлены следующие сппа вы: AT - 3,0% Сг - 2,5% Zr (f Af - 3,25% Cr- 2,5% Zr ( Al - 3,12% ,5% Zr (,25 Температура ликвидуса сплавов в зависимости от .состава менялась в пределах 1020-1030°С. В соответствии с предлагаемым способом сплавы в зависимости от состава перегревались на 100-250С, то есть.до температур от 1120 до 1280С. Перегретый расплав вьздержипали при температуре от 3 до 6 часов и охлаждали с заданной скоростью с температуры нагрева до температуры на 1 50С ниже температуры солидуса данного сплава. Температура солидуса сплавов в эавмсимости от состава, колебалась в интервале 672-673С. Из отливок, полученных по указанным режимам, горячим компактировани ем были изготовлены брикеты и за тем отпрессованы прутки диаметром 12 мм. На прутках были определены свойства при комнатной и повышенной

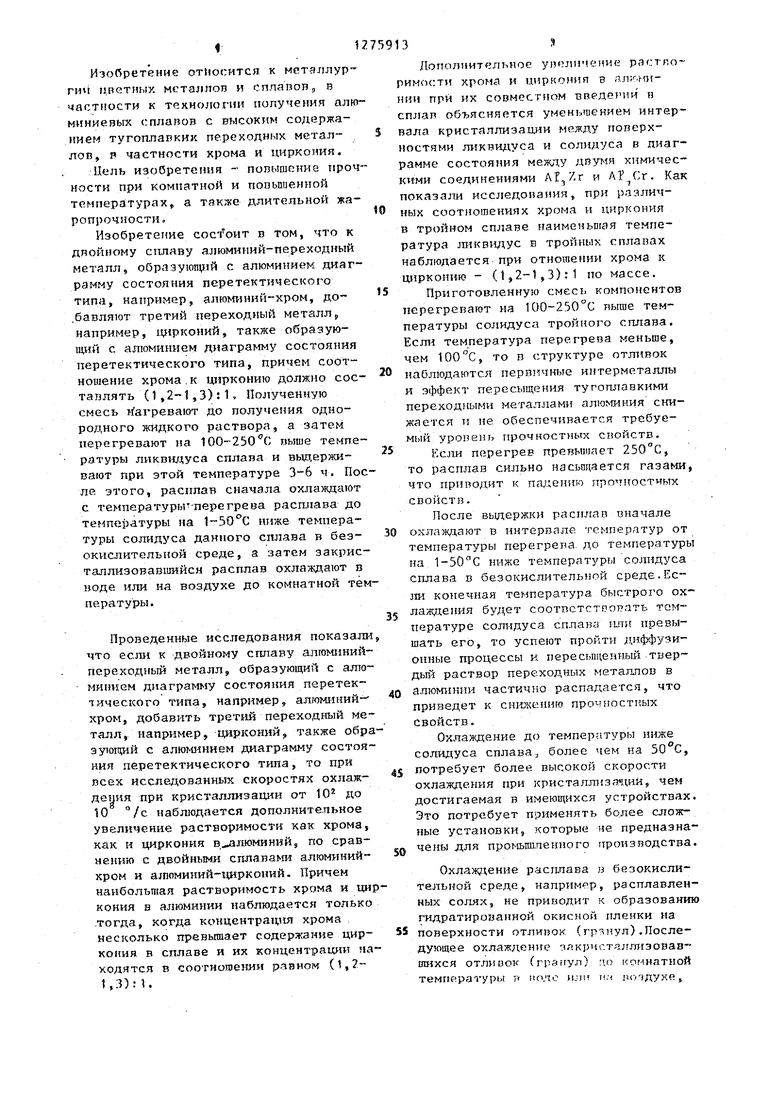

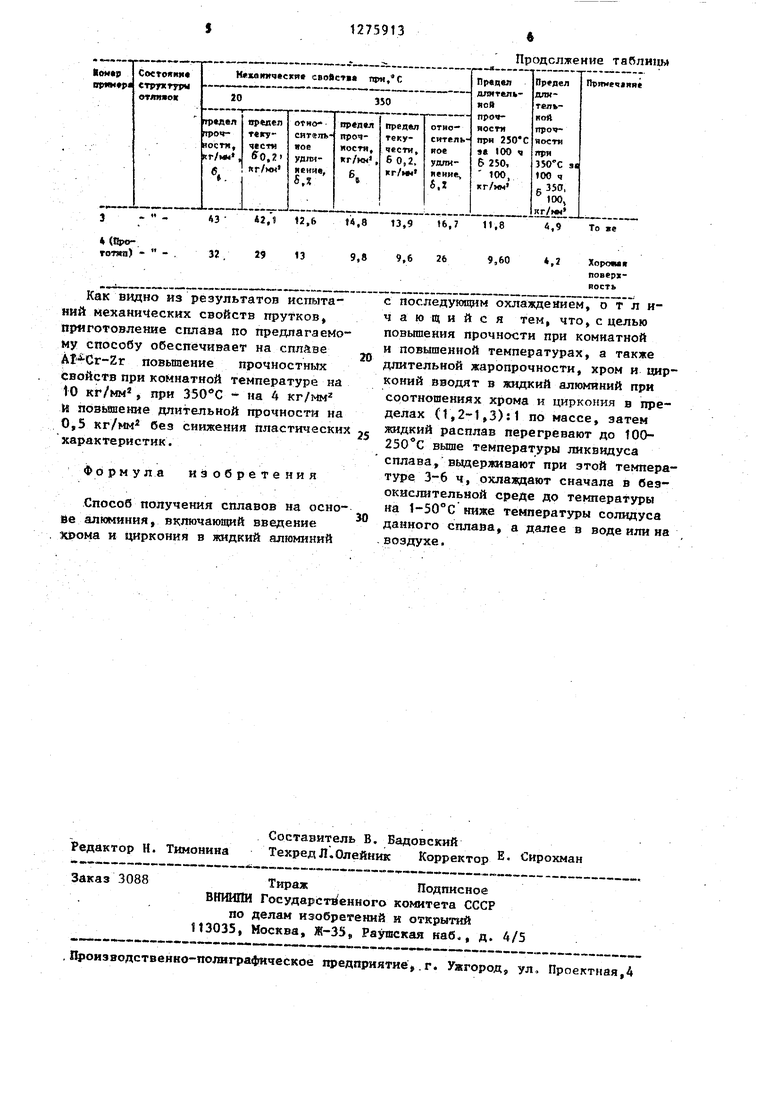

Механические свойства прутков полученных по известному и предлагаемому способам 1,2 1,3 температурах, я также длительная жлропрочность. Пример 1. Шихту сашава AI 3,0% Сг 2,5% Zr нагревали до П20С, что на-100 С вьпае температуры ликпндуса сплава (1020С), вьадеряатвали при этой температуре 3 часа и охлаждали с этой те1 Гпературы до 671С, что на ниже температуры солидуса сплава (672С) в расплаве солей, со скоростью Vp 32000 °/с,а затем в холодной воде. Пример 2. Сплав АГ - 3,25% Сг г 2,5% Кг нагревали до t280C, что на 250 С выгае температуры ликвидуса сплава (1030С), вьщерживали при этой температуре 6 часов и охлаждали с этой температуры до 623 С, что на ниже температуры солидуса сплава (673С) в расплаве солей, со скоростью охлаяздения V . 650000 °/с, а затем в холодной воде. , . П-р и м е р 3. Сплав AI 3,12% Сг 2,5% Zr нагревали до 115iC, что на 125С вьппе температуры ликвидуса сплава (), выдерживагги при этой температуре 4 ч и охлажда1Ш с этой температуры до температуры 6А7С, что на 25С ниже температуры солидуса сплава (672С) в расплаве солей, со скоростью охлаждения V, « 75000 °/с, а затем охлаждали на воздухе. Результаты испытаний пройств прутов из сплавов системы Al-Cr-Zr при омнаткой и повьипенных температурах, олученных по различных технологичесим режимам, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе интерметаллида NiAl, способ его получения и способ изготовления из него изделия | 2023 |

|

RU2824506C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| СПЛАВ НА ОСНОВЕ ГАММА АЛЮМИНИДА ТИТАНА | 2013 |

|

RU2520250C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y-Mg-Cr и Al-Cu-Er-Mg-Cr (варианты) | 2023 |

|

RU2829183C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2008 |

|

RU2368457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ШИХТОВЫХ ПРУТКОВЫХ ЗАГОТОВОК ИЗ ОТХОДОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2336972C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ХРОМОМ АЛЮМИНИЯ | 2005 |

|

RU2324753C2 |

Изобретение отиосится к спосо- бам получения сплавов на основе апю миния. Целью изобретения является поаьвпение прочности при комнатной . и повышенной температурах, а также длительной жаропрочности. К двойному сплаву алюминий-переходный металлы, например Zr, добавляют третий переходный металл, например Al-Cr, причем соотношение CrrZr

То яе

4,8

То

iZ.I 12,(

«3 Как видно из результатов испытаний MexaHH tecKHX свойств пруТков, пряготовление сплава по предлагаемо му способу обеспечивает на сплаве At -Cr-Zr повышение прочностных Свойств при комнатной температуре на Ю кг/мм, при - на 4 кг/мм И повьянение длительной прочности на 0,5 кг/мм без снижения пластически характеристик. Формула изобретения Способ получения сплавов на осно ве алюминия, включающий введение XiDOMa и циркония в жидкий алюминий

Продолжение таблицы

14,8 13,9 6,7 11,8

То «е с последующим охлаждеиием, отличающийся тем, что,с целью повышения прочности при комнатной и повышенной температурах, а также длительной жаропрочности, хром и цирконий вводят в жидкий алюминий при соотношениях хрома и циркония в пределах (1,2-1,3):1 по массе, затем жидкий расплав перегревают до 100250 С выше температуры ликвидуса сплава, выдерлсивают при этой температуре 3-6 ч, охлаждают сначала в безокислительмой среде до температуры на ниже температуры солидуса данного сплава, а далее в воде или на .воздухе.

| Алюминиевые сплавы | |||

| Плавка и литье алюминиевых сплавов | |||

| М | |||

| Металлургия, 1970, с | |||

| Устройство для телефонирования по проводам токами высокой частоты | 1921 |

|

SU374A1 |

| Германн Э | |||

| Непрерывное литье, M.s Металлургиздат, 1961, с | |||

| Нефтяная топка для комнатных печей | 1923 |

|

SU568A1 |

| Цветные металлы, IP 8, 1966 с | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1993-07-30—Публикация

1985-01-28—Подача