Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, и может быть использовано при получении изделий, работающих в диапазоне температур до 350°C.

Высокая прочность предлагаемого сплава при повышенных температурах позволяет значительно расширить ассортимент изготавливаемых изделий за счет снижения массы и продления срока службы.

Из сплава могут быть получены такие детали двигателей, как корпуса, крышки, сопла, задвижки, фланцы и т.д. Он рекомендуется как альтернатива сталям и чугунам для изготовления деталей водозаборной арматуры и ступеней погружных насосов для нефтегазового комплекса. Данный сплав также предназначен для получения изделий электротехнического назначения, от которых требуется сочетание высокой электропроводности, достаточной прочности и термостойкости, в частности самонесущих проводов линий электропередач, контактных проводов скоростного железнодорожного транспорта, бортовых проводов самолетов и т.д.

Деформируемые алюминиевые сплавы системы Al-Cu-Mn характеризуются относительно высокими прочностными свойствами при комнатной температуре, хорошей технологичностью при обработке давлением и высокой жаропрочностью (до 250-300°C). Оптимальная концентрация меди в сплавах этого типа составляет 5-7% (здесь и далее масс.%), что соответствует или несколько превышает ее предельную растворимость в алюминиевом твердом растворе - (Al). Такое содержание меди приводит к образованию максимального количества вторичных выделений фазы Al2Cu при старении. Дополнительно все эти сплавы содержат марганец в количестве до 1%, который обеспечивает высокие жаропрочные свойства, а также цирконий до 0,25%, который существенно повышает стабильность алюминиевого твердого раствора за счет повышения температуры начала рекристаллизации.

В частности, известен сплав на основе алюминия AA2219 (Hatch J.E. (ed.) Aluminum: Properties and Physical Metallurgy, ASM, Metals. Park, 1984 и Kaufman G.J. Properties of Aluminum Alloys: Fatigue Data and Effects of Temperature, Product Form, and Process Variables, Materials Park, ASM International, 2008, 574 p.), который содержит 5,8-6,3% Cu, 0,2-0,4% Mn, 0,02-0,10% Ti, 0,05-0,15% V и 0,1-0,25% Zr.

Деформируемые полуфабрикаты, полученные из слитков этого сплава, имеют сравнительно высокие механические свойства при комнатной температуре. Хорошая жаропрочность сплава AA2219 при температурах до 250-300°C преимущественно обеспечивается наличием в структуре дисперсоидов фазы Al20Cu2Mn3, количество которых не превышает 1,5 об.%.

Недостатки указанного сплава заключаются в следующем. Нагрев свыше 300°C приводит к сильному разупрочнению из-за огрубления основной фазы упрочнителя Al2Cu. Кроме того, способ производства деформируемых полуфабрикатов из слитков требует сложной технологии, включающий высокотемпературный гомогенизирующий отжиг, обработку давлением, нагрев полуфабрикатов свыше 500°C под закалку, закалку в воде и старение, что существенно удорожает стоимость конечного изделия. При этом из-за высокотемпературного гомогегизационного отжига свыше 450°C в структуре сплава AA2219 вторичные выделения фазы Al20Cu2Mn3 имеют размер более 500 нм, определяющих конструкционную прочность при повышенных температурах. Пониженная коррозионная стойкость сплава AA2219 требует обязательного применения различных защитных покрытий, а пониженная электропроводность сплава AA2219 (не выше 30% IACS в состоянии T6) ограничивает его использование в изделиях электротехнического назначения. При этом основная причина низкой электропроводности состоит в относительно высоком содержании легирующих элементов в алюминиевом твердом растворе, в частности, меди и марганца.

Известен термостойкий высокопрочный алюминиевый сплав, проводниковая проволока, воздушный провод и метод его изготовления (EP 0787811 A1, опубл. 06.08.1997). Согласно данному изобретению сплав на основе алюминия содержит: 0,28-0,8% Zr; 0,1-0,8% Mn; 0,1-0,4% Cu; 0,16-0,3% Si и другие добавки. Способ получения из него проволоки включает приготовление расплава при температуре не ниже чем 750+227·(Z-0,28)°C (где Z - концентрация циркония в сплаве, масс.%), охлаждение со скоростью не ниже чем 0,1 К/с, получение первичной (литой) заготовки, ее термообработку при температуре 320-390°C в течение 30-200 часов и деформирование.

Недостатки известного изобретения заключаются в недостаточной электропроводности (ниже 53% IACS) и длительной продолжительности термообработки (более 30 часов). Возможность получения из данного сплава, кроме проволоки, других деформированных полуфабрикатов (в частности, листов) в изобретении не рассматривается. Кроме того, недостатком данного материала является недостаточный уровень термостойкости в виду присутствия в структуре малого количества дисперсоидов фазы Al20Cu2Mn3, определяющих конструкционную прочность при высоких температурах.

Наиболее близким к изобретению являются термостойкий сплав на основе алюминия и способ получения из него деформированных полуфабрикатов (RU 2446222, опубл. 27.03.2012). Сплав имеет следующее соотношение компонентов: 0,9-1,9% Cu; 1,0-1,8% Mn; 0,2-0,64% Zr; 0,01-0,12% Sc; 0,15-0,4% Fe и 0,05-0,15% Si. Данный сплав благодаря добавкам циркония и скандия обладает высокими механическими свойствами, чем сплав AA2219, не только при комнатной, но и после длительного нагрева при 300°C.

Способ получения деформированных полуфабрикатов согласно известному изобретению включает приготовление расплава при температуре, превышающей температуру ликвидуса не менее чем на 50°C, получение литой заготовки путем кристаллизации расплава, деформирование литой заготовки при температуре, не превышающей 350°C, промежуточный отжиг деформированной заготовки при температуре 300-455°C, деформирование отожженной заготовки при комнатной температуре и отжиг при температуре 300-350°C с получением готового деформированного полуфабриката.

К недостаткам данного изобретения следует отнести существенное снижение прочностных характеристик при нагреве выше 550°C за счет значительного огрубления дисперсоидов фазы Al3(Zr,Sc). Это делает невозможным применение данного материала для высокотемпературной пайки при 560-600°C, а также высокая цена на скандий существенно повышает стоимость конечного изделия, что ограничивает широкое применение этого материала. Другим недостатком является быстрый распад алюминиевого твердого раствора с выделением дисперсоидов фазы Al3(Zr,Sc) при деформировании литой заготовки, что существенно снижает технологичность при обработке давлением.

Технический результат, достигаемый в первом и втором объектах изобретения, заключается в создании нового термостойкого сплава на основе алюминия, который в виде различных деформируемых полуфабрикатов (листов, прутков, проволоки, штамповок, труб) обладает повышенной прочностью, термостойкостью и электропроводностью.

При этом достигается временное сопротивление сплава на разрыв более 300 МПа, электропроводность более 53% IACS, относительное удлинение превышает 4%, а предел текучести после 100-часового нагрева при 300°C превышает 260 МПа.

Указанный технический результат достигается в первом объекте изобретения следующим образом.

Сплав на основе алюминия содержит медь, марганец, цирконий, кремний, железо и хром при следующем соотношении компонентов, мас.%:

при этом сплав содержит цирконий в своей структуре в виде наночастиц фазы Al3Zr с размером не более 20 нм, а марганец преимущественно образует вторичные выделения фазы Al20Cu2Mn3 с размером не более 500 нм в количестве не менее 2 об.%.

Указанный технический результат достигается во втором объекте изобретения следующим образом.

Способ получения деформированного полуфабриката из вышеописанного сплава на основе алюминия включает приготовление расплава сплава и получение литой заготовки путем кристаллизации расплава, которые проводят при температуре, превышающей температуру ликвидуса не менее чем на 50°C.

Затем получают промежуточный деформированный полуфабрикат путем деформирования литой заготовки при температуре, не превышающей 350°C, которое проводят в два этапа с промежуточным отжигом при 340-450°C.

После этого проводят отжиг промежуточного деформированного полуфабриката при температуре 340-450°C и получают готовый деформированный полуфабрикат путем деформирования промежуточного деформированного полуфабриката при комнатной температуре.

В заключение проводят отжиг готового деформированного полуфабриката при температуре 300-400°C.

При этом в частных случаях деформирование литой заготовки проводят при комнатной температуре.

Различные деформированные полуфабрикаты могут быть выполнены в виде катаного листа, проволоки, прессованного прутка и штамповок.

Матрица разработанного сплава на основе алюминия содержит дисперсоиды (вторичные алюминиды переходных металлов, в частности: Mn, Cr, Zr) и не содержит фазу Al2Cu. При этом распределение дисперсоидов в алюминиевой матрице является равномерным, а концентрации элементов в алюминиевом твердом растворе, в том числе, формирующих дисперсоиды (Mn, Cr, Zr), минимальны.

Обоснование заявляемых количеств легирующих компонентов в данном сплаве приведено ниже.

Марганец и медь в заявляемых количествах необходимы для образования дисперсоидов Al20Cu2Mn3 в количестве не менее 2 об.% с размером не более 500 нм. При меньших концентрациях количество последних будет недостаточным для достижения требуемой прочности и жаропрочности, а при больших количествах будут понижены электропроводность, а также характеристики технологичности при обработке давлением. В случае образования в структуре дисперсоидов фазы Al20Cu2Mn3 с размером более 500 нм прочностные характеристики при повышенной температуре будут существенно снижены.

Цирконий в заявляемых количествах необходим для образования наночастиц фазы Al3(Zr) (кристаллическая решетка L12), имеющих средний размер не более 20 нм. При меньших концентрациях количество последних будет недостаточным для достижения требуемой прочности и термостойкости, а при больших количествах имеется опасность появления первичных кристаллов (кристаллическая решетка D023), что негативно сказывается на механических свойствах и технологичности.

Хром в заявленных количествах может замещать марганец в фазе Al20Cu2Mn3 или образовывать другой дисперсоид (например, Al7Cr), которые также положительно сказываются на жаропрочности. Кроме того, добавка хрома замедляет распад алюминиевого твердого раствора при получении промежуточного деформированного полуфабриката путем деформирования литой заготовки при температуре до 350°C.

Железо и кремний в заявляемых количествах необходимы для образования эвтектических включений (в частности, фазы Al15(Fe,Mn)3Si2), способствующих более равномерной деформации в микрообъемах в процессе обработки давлением. Наличие этих элементов положительно сказывается на формировании окончательной структуры, в частности, на равномерности распределения дисперсоидов Al20Cu2Mn3 и наночастиц Al3Zr.

Обоснование заявляемых технологических параметров способа получения деформированных из данного сплава приведено ниже.

Снижение температуры расплава ниже чем на TL+50°C (TL - температура ликвидуса сплава) может привести к образованию в процессе кристаллизации грубых первичных кристаллов фазы Al3Zr и снижению концентрации циркония в алюминиевом твердом растворе. Следствием этого будет уменьшение количества наночастиц в окончательной структуре, что приведет к снижению прочностных свойств.

Если температура деформирования исходной заготовки будет превышать 350°C, то размеры вторичных выделений, содержащих Zr, могут превысить 20 нм, что негативно скажется на прочностных свойствах.

Если температура промежуточного отжига деформированного полуфабриката будет ниже 340°C, то в структуре будут отсутствовать дисперсоиды фазы Al20Cu2Mn3 в необходимом количестве для достижения высоких прочностных свойств.

Если температура промежуточного отжига деформированного полуфабриката будет превышать 450°C, то размеры вторичных выделений, содержащих Zr, могут превысить 20 нм, а вторичные выделения, содержащие Cu и Mn, в частности Al20Cu2Mn3, могут превысить размер 500 нм, что негативно скажется на прочностных свойствах.

Если температура отжига готового деформированного полуфабриката будет ниже 300°C, то относительное удлинение готового деформированного полуфабриката будет ниже 4%.

Если температура отжига готового деформированного полуфабриката будет превышать 400°C, то размеры вторичных выделений, содержащих Zr, могут превысить 20 нм, что негативно скажется на прочностных свойствах.

Для определения температуры ликвидуса (TL) могут быть использованы как экспериментальные, так и расчетные методы, обеспечивающие достаточную точность. В частности, рекомендуется использование программы Thermo-Calc (база данных TTAL5 или выше).

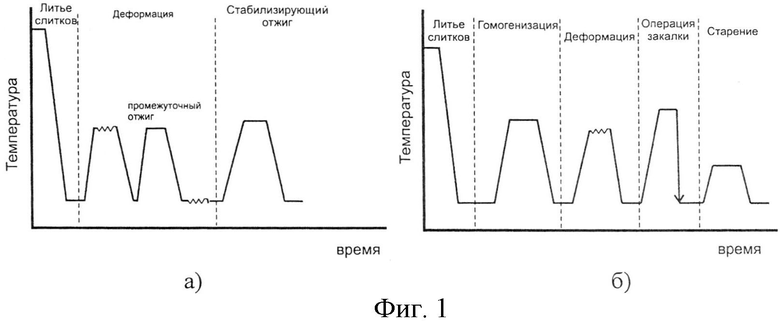

Изобретение поясняется чертежом, где на фиг.1 приведены технологические схемы получения деформированных полуфабрикатов из заявленного сплава и промышленного сплава AA2219.

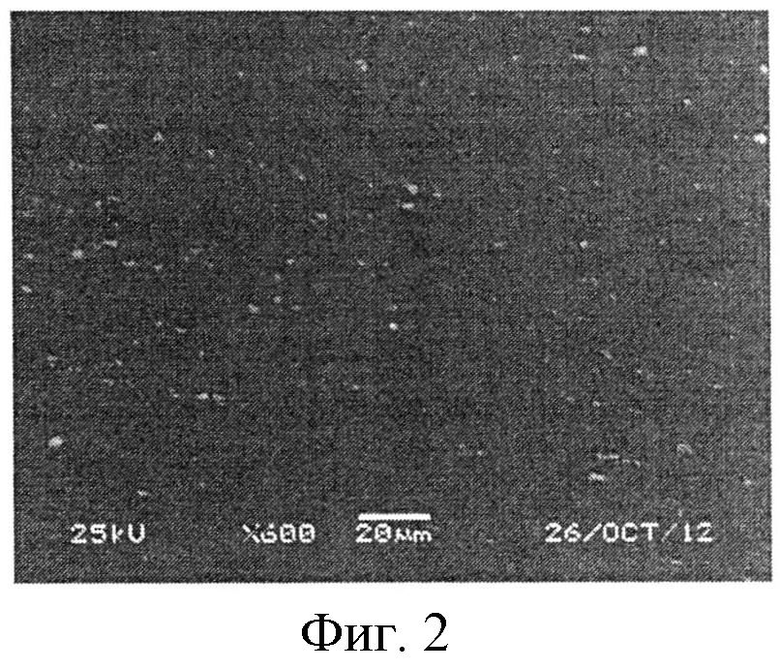

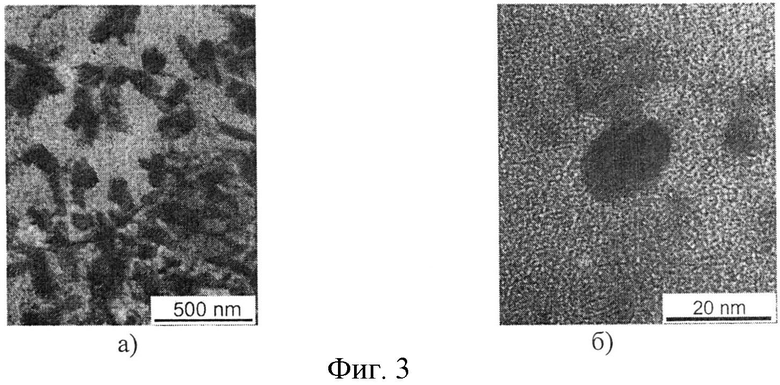

На фиг.2 показана типичная микроструктура деформированного полуфабриката (лист) сплава №2 (табл.1), полученная методом сканирующей электронной микроскопии, на которой изображен алюминиевый твердый раствор, на фоне которого расположены частицы железистой фазы. На фиг.3. показана типичная микроструктура деформированного полуфабриката (лист) сплава №4 (табл.1), полученная методом просвечивающей электронной микроскопии, на которой изображены дисперсоиды фазы Al20Cu2Mn3 (фиг.3а) на фоне алюминиевого твердого раствора и частица (дисперсоид) фазы Al3Zr на на фоне алюминиевого твердого раствора.

Сравнение приведенных на фиг.1 схем наглядно демонстрирует существенное снижение времени (высокая технологичность при обработке давлением без гомогенизационного отжига и сокращенный технологический цикл изготовления полуфабриката), снижение трудоемкости и энергетических затрат производства деформированных полуфабрикатов из заявленного сплава. При этом не требуется использования закалочного оборудования (закалочных печей и емкостей), что снижает брак, связанный с короблением деформируемых полуфабрикатов, возникающий при закалке. Высокие механические свойства и высокая термическая стабильность и жаропрочность существенно расширяют область применения данного материала, в том числе и при повышенных температурах.

Примеры конкретного выполнения изобретения.

Получение сплава по изобретению возможно на серийном промышленном оборудовании, используемом для производства деформируемых алюминиевых сплавов. Сплавы для заявляемого материала были приготовлены в электрической печи сопротивления из алюминия (99,99%), меди (99,9%) и двойных лигатур (Al-Mn, Al-Zr, Al-Fe, Al-Cr, Al-Si) в графитошамотных тиглях. Состав сплава для заявляемого материала соответствовал составам 2-4 в табл. 1. Плоские (сечением 15×60 мм) и круглые (диаметром 44 мм) слитки получали литьем в графитовые и стальные изложницы, соответственно. Температура литья превышала температуру ликвидуса TL не менее чем на 50°C. Значения температуры ликвидуса TL для каждого сплава рассчитывали с использованием программы Thermo-Calc (база данных TTAL5).

Деформацию плоских и цилиндрических слитков методом плоской прокатки, деформации штамповкой, прессования и волочения проводили на лабораторном оборудовании: прокатном стане, прессе и волочильной машине. Деформацию литой заготовки проводили в два этапа. Сначала получали промежуточный деформированный полуфабрикат путем деформирования литой заготовки при температуре не выше 350°C. Далее проводили промежуточный отжиг при температуре 340-450°C в муфельной электропечи. Конечные деформированные полуфабрикаты получали при комнатной температуре. В заключение проводили отжиг готового деформированного полуфабриката при температуре 300-400°C.

Структуру сплавов изучали в электронном сканирующем (JSM-35 CF) и электронном просвечивающем (JEM 2000 EX) микроскопах. Типичные микроструктуры показаны на фигурах 2 и 3.

Испытание на растяжение проводили на универсальной испытательной машине Zwick Z250, со скоростью 4 мм/мин и расчетной длиной 50 мм. При этом определяли временное сопротивление при растяжении (σв), предел текучести (σ0,2) и относительное удлинение (δ). Механические свойства деформированных полуфабрикатов также определяли после отжига при 300°C в течение 100 часов, которые служили одновременно и характеристиками как прочности, так и термостойкости.

Измерение удельного электросопротивления ρ проволоки и плоских образцов заданных размеров проводили с помощью цифрового программируемого миллиомметра Gw INSTEK GOM-2. Далее рассчитывались значения электропроводности в процентах от чистой меди (IACS).

ПРИМЕР 1

В соответствии с предложенным способом были приготовлены 6 сплавов. Составы сплавов, температуры ликвидуса и объемные доли дисперсоидов фазы Al20Cu2Mn3 при 300°C приведены в табл.1. Механические свойства и электропроводность холоднокатаных листов определяли после отжига при 300°C в течение 100 часов.

Как следует из табл.1, предлагаемый сплав (составы №№2-4) содержит вторичные выделения фазы Al20Cu2Mn3 в количестве не менее 2 об.%, размер которых не превышает 500 нм. Сплавы №1 и №6 характеризуются наличием в структуре вторичных выделений фазы Al20Cu2Mn3 в количестве менее 2 об.%.

Механические свойства на растяжение и электропроводность листов, полученных по заявленному способу, после отжига при 300°C в течение 100 часов приведены в табл.2.

Как следует из табл.2, предлагаемый сплав (составы №№2-4) обладает в отожженном состоянии заданным уровнем прочности, термостойкости и электропроводности, что определяется присутствием в структуре дисперсоидов фаз Al3Zr с размером не более 20 нм и Al20Cu2Mn3 с размером не более 500 нм. Сплав №1 характеризуется пониженной прочностью, а сплав №5 - пониженной технологичностью при обработке давлением, что не позволяет получать из него качественные листы. Прототип (№6) имеет в отожженном состоянии недостаточный уровень прочностных свойств и пониженные значения IACS.

ПРИМЕР 2

Из заявленного сплава состава 3 (табл. 1) в соответствии с предложенным способом была получена проволока и прессованный пруток. Как видно из табл.3 и табл.4, предлагаемый сплав обладает в виде проволоки и прессованного полуфабриката в отожженном состоянии после отжига при 300°C в течение 100 часов заданным уровнем как прочности, так и электропроводности. При этом размер дисперсоидов Zr - содержащей фазы (Al3Zr) составлял около 10 нм, а дисперсоидов фазы Al20Cu2Mn3 не превышал 200 нм.

ПРИМЕР 3

Из заявленного сплава состава 3 (табл.1) в соответствии с предложенным способом были получены штампованные диски по трем режимам (табл.5):

а) промежуточный деформированный полуфабрикат получали путем деформирования литой заготовки при 450°C;

б) промежуточный деформированный полуфабрикат получали путем деформирования литой заготовки при 350°C;

в) промежуточный деформированный полуфабрикат получали путем деформирования литой заготовки без подогрева (при комнатной температуре).

Далее полученные штамповки были подвергнуты промежуточному отжигу при температуре 340-450°C, с последующей деформацией при комнатной температуре. В заключение проведен отжиг при 300°C в течение 100 часов.

Как видно из табл.5, штамповки, полученные при деформировании литой заготовки при комнатной температуре и 350°C обладают заданным уровнем как прочности, так и электропроводности, что определяется размерами вторичных выделений, содержащих Zr, размер которых не превышет 20 нм и дисперсоидов фазы Al20Cu2Mn3, размер которых не превышает 500 нм. Штамповки, полученные при деформировании литой заготовки при 450°C характеризуются пониженной прочностью, что определяется большим размером вторичных частиц Zr-содержащей фазы свыше 50 нм.

ПРИМЕР 4

Из заявленного сплава состава 3 (табл.1) были получены слитки при разных температурах литья 950, 830 и 700°C. Из слитков были получены деформированные полуфабрикаты (листы) по следующему способу: деформированный полуфабрикат получали путем деформирования литой заготовки при температуре, не превышающей 350°C, далее промежуточный отжиг при 340-450°C. После этого получали готовый деформированный полуфабрикат путем деформирования промежуточного деформированного полуфабриката при комнатной температуре. В заключение проводили отжиг готового деформированного полуфабриката при температуре 300°C в течение 100 часов.

Как видно из табл.6, снижение температуры литья ниже, чем в предложенном способе, приводит к падению прочностных свойств, что связано с наличием в структуре первичных кристаллов фазы Al3Zr (D023) с размером 10-100 мкм. Только при температуре литья выше чем TL+50°C предлагаемый сплав обладает заданным уровнем как прочности, так и электропроводности, при этом цирконий в структуре присутствует в виде наночастиц фазы Al3Zr (L12) с размером менее 20 нм.

ПРИМЕР 5

В соответствии с предложенным способом была получена литая заготовка из сплава №3 (табл.1). Далее промежуточный деформированный полуфабрикат получали путем деформирования литой заготовки при температуре не более 350°C. Промежуточный отжиг листов заявленного сплава (табл.1) проводили при разных температурах (300, 340, 400, 450 и 550°C). Далее из них получали готовые холоднокатаные листы, которые термообрабатывали при 300°C. Как видно из табл.7, только при температуре промежуточного отжига в интервале 340-450°C предлагаемый сплав в своей структуре содержит дисперсоиды фазы Al20Cu2Mn3 с размером менее 500 нм и обладает заданным уровнем как прочности, так и электропроводности. Снижение температуры отжига ниже 340°C приводит к падению электропроводности, при этом распад алюминиевого твердого раствора с выделением дисперсоидов фазы Al20Cu2Mn3 затруднен (частицы этого вида отсутствовали) в течение заданного времени, что связано с низкой диффузией марганца в алюминиевом растворе. Повышение температуры выше 450°C приводит к падению прочностных свойств и увеличению размеров дисперсоидов фазы Al20Cu2Mn3 свыше 500 нм, а частиц фазы Al3Zr более 100 нм.

ПРИМЕР 6

Конечные деформированные полуфабрикаты, полученные предложенным способом, в виде листов (толщиной 1 мм) из заявленного сплава состава 3 (табл.1) отжигали при разных температурах (200, 300, 350, 400 и 500). Как видно из табл.8, только при температуре отжига в интервале 300-400°C предлагаемый сплав обладает заданным уровнем механических характеристик, при этом сплав в структуре содержит цирконий в виде наночастиц фазы Al3Zr с размером не более 20 нм, а марганец образует вторичные выделения фазы Al20Cu2Mn3 с размером не более 500 нм.

Снижение температуры отжига ниже 300°C приводит к падению относительного удлинения, а ее повышение выше 400°C приводит к падению прочностных свойств, что связано с огрублением вторичных выделений фазы Al3Zr, размер которых в этом случае превышает 50 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВТОРИЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2731634C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| ТЕПЛОПРОЧНЫЙ ЭЛЕКТРОПРОВОДНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2573463C1 |

| ТЕРМОСТОЙКИЙ ЭЛЕКТРОПРОВОДНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2556179C2 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, и может быть использовано при получении изделий, работающих в диапазоне температур до 350°С.

Сплав содержит, мас.%: 0,6-1,5 Cu; 1,2-1,8 Mn; 0,2-0,6 Zr; 0,05-0,25 Si; 0,1-0,4 Fe; 0,01-0,3 Cr; Al остальное, при этом сплав содержит цирконий в своей структуре в виде наночастиц фазы Al3Zr с размером не более 20 нм, а марганец преимущественно образует вторичные выделения фазы Al20Cu2Mn3 с размером не более 500 нм в количестве не менее 2 об.%. Способ получения деформированного полуфабриката из упомянутого сплава включает приготовление расплава и получение литой заготовки путем кристаллизации расплава при температуре, не менее чем на 50°С превышающей температуру ликвидуса, деформирование литой заготовки в два этапа с промежуточным отжигом при 340-450°С при температуре, не превышающей 350°С, с получением промежуточного деформированного полуфабриката, отжиг полученного полуфабриката при температуре 340-450°С и его деформирование при комнатной температуре до получения готового деформированного полуфабриката и отжиг готового деформированного полуфабриката при температуре 300-400°С. Технический результат заключается в повышении прочности, термостойкости и электропроводности сплава на основе алюминия, а также деформированных полуфабрикатов в виде листов, прутков, проволоки, штамповок, труб, выполненных из него. 2 н. и 5 з.п. ф-лы, 6 пр., 8 табл., 3 ил.

1. Сплав на основе алюминия, содержащий медь, марганец, цирконий, кремний, железо и хром при следующем соотношении компонентов, мас.%:

при этом сплав содержит цирконий в своей структуре в виде наночастиц фазы Al3Zr с размером не более 20 нм, а марганец преимущественно образует вторичные выделения фазы Аl20Сu2Мn3 с размером не более 500 нм в количестве не менее 2 об.%.

2. Способ получения деформированного полуфабриката из сплава на основе алюминия по п.1, включающий приготовление расплава упомянутого сплава и получение литой заготовки путем кристаллизации расплава, которые проводят при температуре, превышающей температуру ликвидуса не менее чем на 50°С, получение промежуточного деформированного полуфабриката путем деформирования литой заготовки при температуре, не превышающей 350°С, которое проводят в два этапа с промежуточным отжигом при 340-450°С, последующий отжиг промежуточного деформированного полуфабриката при температуре 340-450°С, получение готового деформированного полуфабриката путем деформирования промежуточного деформированного полуфабриката при комнатной температуре, отжиг готового деформированного полуфабриката при температуре 300-400°С.

3. Способ по п.2, в котором деформирование литой заготовки проводят при комнатной температуре.

4. Способ по п.2, в котором полуфабрикат выполняют в виде катаного листа.

5. Способ по п.2, в котором полуфабрикат выполняют в виде проволоки.

6. Способ по п.2, в котором полуфабрикат выполняют в виде прессованного прутка.

7. Способ по п.3, в котором полуфабрикат выполняют в виде штамповок.

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| WO 1994023082 A1, 13.10.1994 | |||

| Объемный дозатор | 1990 |

|

SU1795295A1 |

| Дозатор жидкости | 1991 |

|

SU1795294A1 |

| Устройство для электрического зажигания горелки | 1979 |

|

SU787811A1 |

Авторы

Даты

2014-11-27—Публикация

2012-12-06—Подача