Изобретение относится к области металлургии, преимущественно к плавке и литью сплавов цветных металлов, и предназначено для изготовления жаропрочных литейных и деформируемых алюминиевых сплавов, упрочняемых термической и деформационной обработкой.

Известны промышленные алюминиевые сплавы систем Al-Cu и Al-Cu-Mg, которые отличаются достаточно высокой прочностью. Например, литейный сплав АМ5 (ГОСТ 1583-93) имеет предел прочности 314-333 МПа, относительное удлинение 2-8%, твердость 70-90 НВ и показатель горячеломкости по карандашной пробе более 16 мм. Деформируемый сплав Д16 в нагартованном и отожженном состоянии в виде листов (ГОСТ 21631-76) имеет предел текучести 230-360 МПа, предел прочности 365-475 МПа, относительное удлинение 8-13%, а в виде прутков (ГОСТ Р-51834-2001) - предел текучести 325-345 МПа, предел прочности 450-470 МПа, относительное удлинение 8-10%. Рекристаллизованные прутки (ГОСТ Р-51834-2001) имеют предел текучести 265 МПа, предел прочности 410 МПа при относительном удлинении 12%. Деформируемый сплав АК4-1 с повышенной жаропрочностью (ГОСТ Р-51834-2001) в виде прутков имеет предел текучести 335 МПа, предел прочности 390 МПа при относительном удлинении 6%.

Недостатками описанных выше сплавов являются наихудшая среди всех алюминиевых сплавов технологичность при литье и недостаточно высокая прочность при повышенных температурах.

Известен литейный алюминиевый сплав (DE 102011105587 A1, опубл. 02.02.2012), содержащий в масс. %: Si 0,5-14; Си 0,25-2,0; Ni 0,1-3,0; Fe 0,1-1,0; Zn 0,1-2,0; Mg 0,1-1,0, Ag 0-1,0%; Sr 0,01-0,2; Sc 0-1,0; Mn 0-1,0, Ca 0-0,5; Ge 0-0,5; Co 0-0,5; Ti 0-0,2; В 0-0,1; Zr 0-0,2; Y 0-0,5; Cd 0-0,3; Cr 0-0,3; In 0-0,5 и остальное алюминий.

Недостатками данного изобретения являются наличие в составе сплава вредного кадмия и высокое содержание добавок переходных и редкоземельных металлов, что сильно влияет на уровень механических свойств.

Известен деформируемый термически упрочняемый сплав на основе алюминия (СА2627070С, опубл. 20.07.2014), содержащий в масс. %: Сu 4,1-5,5; Mg 0,3-1,6; Mn 0,15-0,8; Ti>0,05-0,4; Cr 0,05-0,4; Ag<0,7; Zr<0,2; Fe<0,2; Si<0,2 и остальное алюминий и случайные примеси, каждая из которых <0,05, а в сумме<0,15, также 0,1<Ti+Cr<0,4.

Недостатком сплава является не высокий предел текучести 328-344 МПа.

Наиболее близким к предлагаемому изобретению является литейный и деформируемый сплав (CN 111118358 В, опубл. 02.02.2021) содержащий в масс. %: Cu 5,0-6,5; Mg 0,2-0,4; Mn 0,3-0,7; Si 0,15-0,25; Zr 0,1-0,3; Er 0,05-0,25 и остальное - алюминий.

Недостатком данного сплава является невысокий уровень литейных свойств и невысокий предел текучести 293-327 МПа.

Задачей данного изобретения является получение литейных и деформируемых алюминиевых сплавов, обладающих повышенной жаропрочностью, технологичностью при литье и хорошей прочностью.

Техническим результатом предлагаемого изобретения являются новые литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y-Mg-Cr и Al-Cu-Er-Mg-Cr с хорошим уровнем литейных свойств, высоким уровнем прочности при комнатной и повышенных температурах, особенно предела текучести при растяжении и сжатии при температурах 200-300°С.

Указанный технический результат достигается в первом варианте изобретения за счет того, что жаропрочный литейный или деформируемый алюминиевый сплав содержит следующие легирующие элементы: медь, иттрий, магний, цирконий, хром, титан, бор и алюминий при следующем компонентом составе, масс. %:

- медь - 4-4,8;

- иттрий - 1,4-1,7;

- магний - 0,8-1,1;

- цирконий - 0,2-0,3;

- хром - 0,18-0,22;

- титан - 0,1-0,15;

- бор - 0,02-0,03;

- алюминий - остальное,

кроме того, примесные элементы в сплаве содержатся в следующем компонентом составе, масс. %:

- железо - до 0,15;

- кремний - до 0,15,

при этом в сплаве отношение содержания (масс. %) меди к иттрию составляет 2,8, структура сплава состоит из сложнолегированного твердого раствора, дисперсоидов Al45Cr7 размером до 6 нм и интерметаллидных частиц размером до 3 мкм.

Указанный технический результат достигается во втором варианте изобретения за счет того, что жаропрочный литейный или деформируемый алюминиевый сплав содержит следующие легирующие элементы: медь, эрбий, магний, цирконий, хром, титан, бор и алюминий при следующем компонентом составе, масс. %:

- медь - 3,2-4;

- эрбий - 2,1-2,6;

- магний - 0,8-1,1;

- цирконий - 0,2-0,3;

- хром - 0,18-0,22;

- титан - 0,1-0,15;

- бор - 0,02-0,03;

- алюминий - остальное,

кроме того, примесные элементы в сплаве содержатся в следующем компонентом составе, масс. %:

- железо - до 0,15;

- кремний - до 0,15,

при этом в сплаве отношение содержания (масс. %) меди к эрбию составляет 1,5, структура сплава состоит из сложнолегированного твердого раствора, дисперсоидов Al45Cr7 размером до 6 нм и интерметаллидных частиц размером до 3 мкм.

В данном случае при содержании меди 3,2-4,8%, эрбия 2,1-2,6% или иттрия 1,4-1,7% и указанном их соотношении сплавы имеют узкий интервал кристаллизации и высокую температуру солидуса, а образующиеся интерметаллиды кристаллизационного происхождения типа Al8Cu4Y и Al8Cu4Er имеют малый размер и высокую термическую стабильность. Сплав может быть выплавлен на алюминии марки А7, то есть концентрация примесей железа и кремния не превышает 0,15 масс. % каждого и в сумме менее 0,3 масс. %. Сплав дополнительно легирован хромом, цирконием, титаном, бором, магнием. Хром и цирконий в количествах 0,18-0,22% и 0,2-0,3% соответственно вводят для упрочнения за счет образования дисперсоидов фаз Al45Cr7 и A3(Zr,Er) в процессе гомогенизационного отжига перед закалкой. Малые добавки титана 0,1-0,15% и бора 0,02-0,03% вводят для модифицирования зеренной структуры слитков. Магний в количестве 0,8-1,1% вводят для повышения эффекта старения после закалки за счет метастабильных выделений фазы S (Al2CuMg).

Изобретение поясняется чертежами, где:

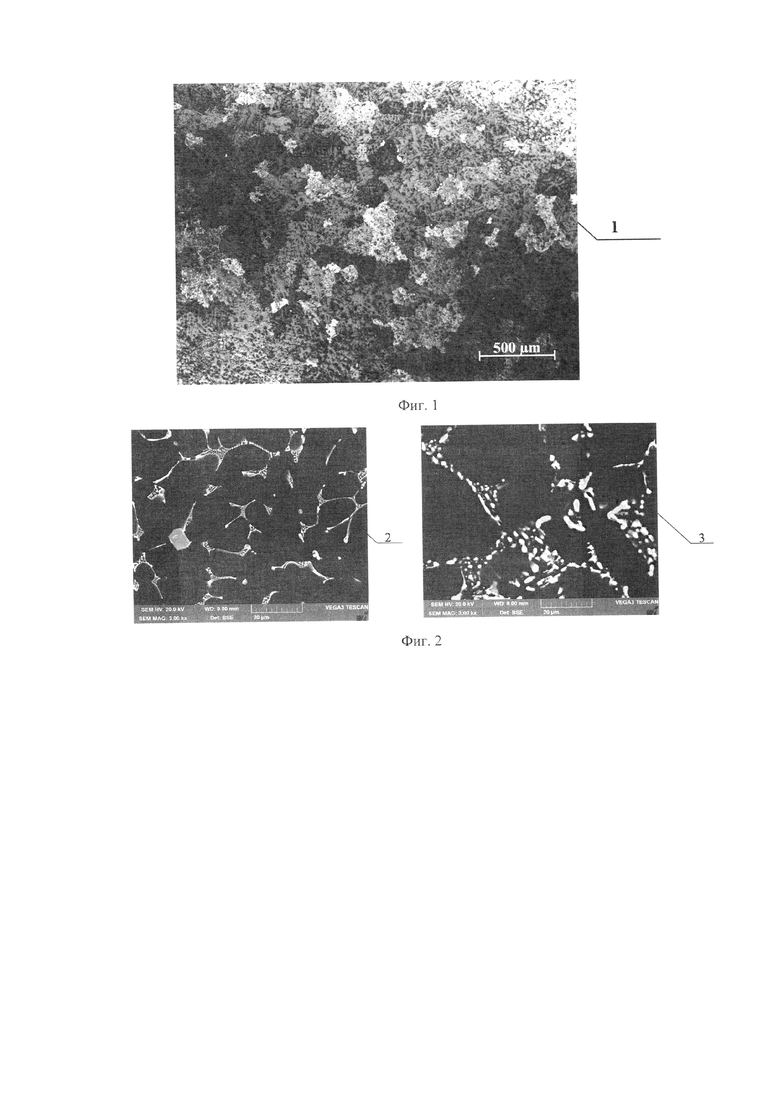

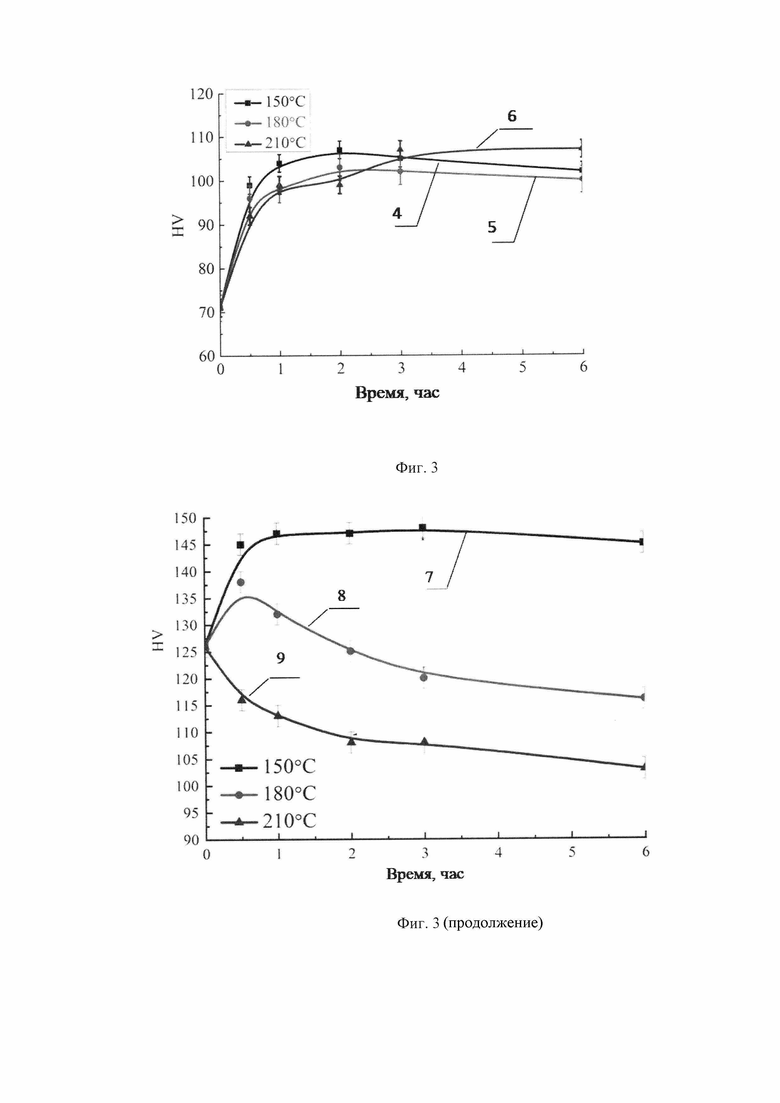

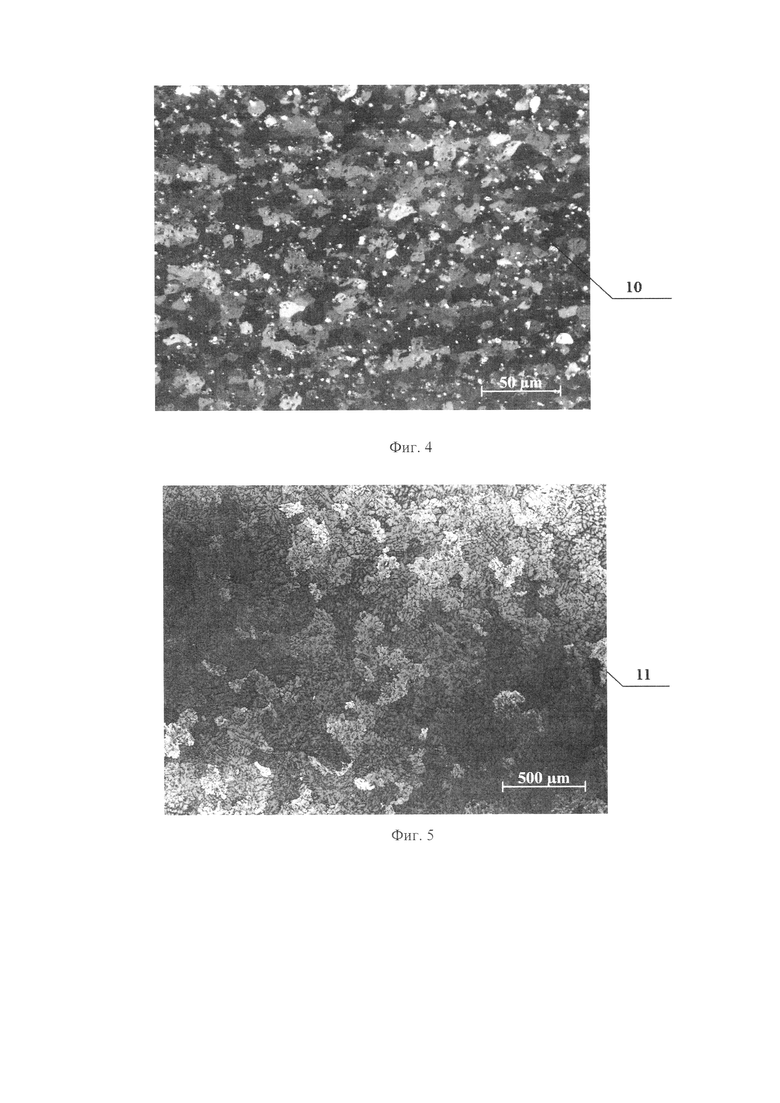

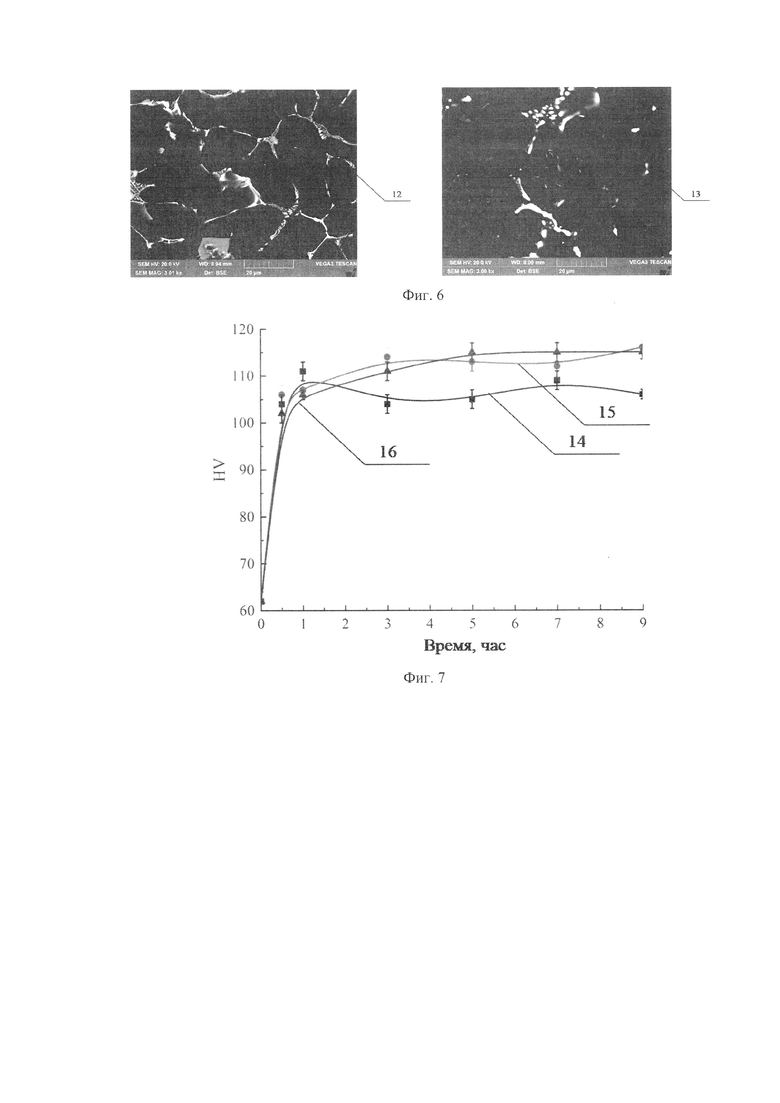

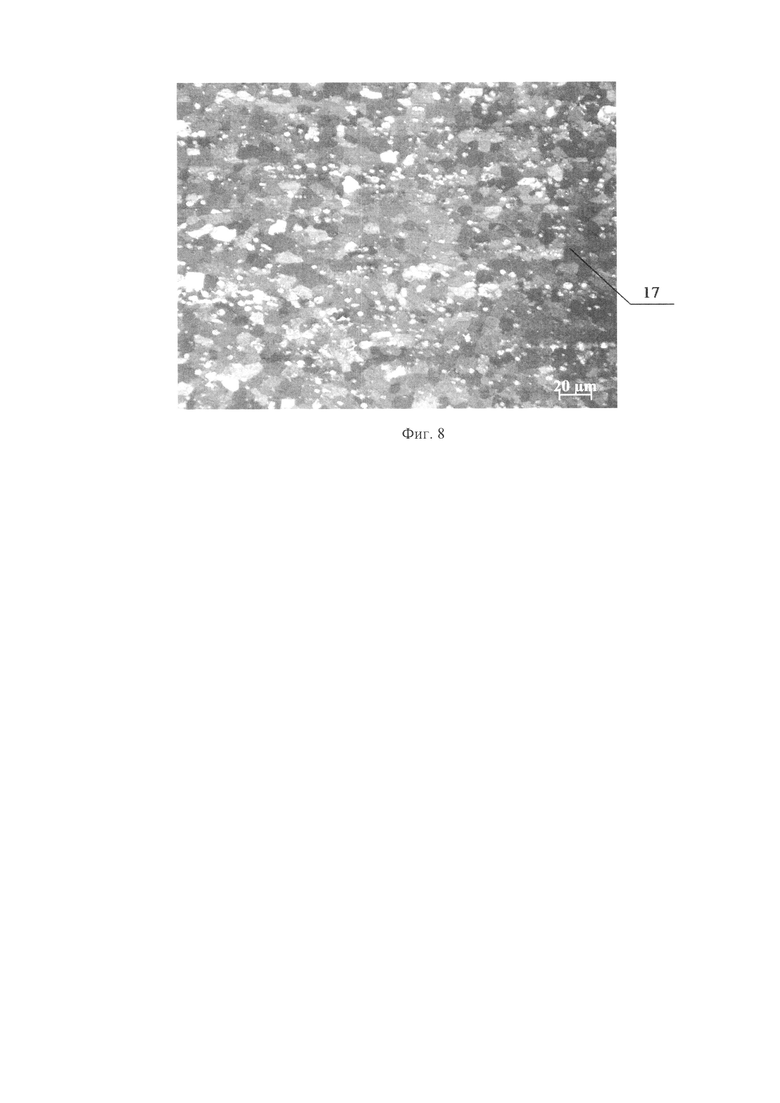

на фиг. 1 представлена зеренная структура первого сплава, содержащего иттрий Y, (световой микроскоп), на фиг. 2 представлена микроструктура первого сплава (растровый электронный микроскоп), на фиг. 3 представлены зависимости твердости от времени старения первого сплава при различных температурах, на фиг. 4 представлены зависимости твердости от времени отжига деформированного первого сплава при различных температурах и зеренная структура после отжига деформированного листа, на фиг. 5 представлена зеренная структура второго сплава, содержащего эрбий Er (световой микроскоп), на фиг. 6 представлена микроструктура второго сплава (растровый электронный микроскоп), на фиг. 7 представлены зависимости твердости от времени старения второго сплава при различных температурах, на фиг. 8 представлена зеренная структура после отжига деформированного листа

На фиг. 1 показана зеренная структура 1 первого сплава; на фиг. 2 показана литая микроструктура 2 и 3 после гомогенизации перед закалкой 580°С в течение 3 часов первого сплава; на фиг. 3 представлены зависимости 4, 5, 6 твердости от времени старения первого сплава при 150, 180 и 210°С соответственно; на фиг.4 представлены зависимости 7, 8, 9 твердости от времени отжига деформированного первого сплава при 150, 180 и 210°С соответственно и зеренная структура 10 после отжига деформированного листа при 580°С в течение 10 минут; на фиг. 5 показана зеренная структура 11 второго сплава; на фиг.6 показана литая микроструктура 12 и 13 после гомогенизации перед закалкой 580°С в течение 3 часов второго сплава; на фиг. 7 представлены зависимости 14, 15, 16 твердости от времени старения второго сплава при 150, 180 и 210°С соответственно; на фиг. 8 представлена зеренная структура 17 после отжига деформированного листа при 580°С в течение 10 минут.

Осуществление изобретения состоит в следующем.

Предложенный сплав получают по следующей технологии: в расплав алюминия марки А7 (либо более чистый) при температуре 850°С вводятся последовательно легирующие элементы в виде лигатур Al-Cu, Al-Cr, Al-Er, Al-Y, Al-Zr, Al-Ti-B и чистый магний. После введения легирующих элементов расплав перемешивают и заливают с температуры 850°С в медную водоохлаждаемую изложницу, графитовую изложницу или стальной кокиль для получения заготовок для испытаний на растяжение при комнатной и повышенной температурах.

Гомогенизационный отжиг проводят при температуре 580°С в течение 1-3 часов с последующей закалкой в воде. Далее для литейного сплава следует операция старения при температуре 210°С в течение 6 часов. Для деформируемого сплава проводится обработка давлением и последующий отжиг. Обработка давление включает горячую прокатку при температурах 540°С (степень обжатия до 80%) и последующую холодную прокатку (общая степень обжатия до 95%). Отжиг после прокатки проводят по двум режимам: нагартованное состояние - отжиг 150-210°С в течение 1-3 часов; мягкое состояние - отжиг 580°С в течение 10 минут с закалкой в воду и старение при температуре 210°С в течение 3 часов.

Исследование структуры сплавов проводят с использованием растровой электронной микроскопии, рентгеноструктурного анализа. Оценку механических свойств проводили по результатам измерения твердости методом Виккерса (HV) и испытаний на одноосное растяжение при комнатной и повышенной температурах, длительную прочность, сжатие при повышенных температурах. Средний линейный коэффициент термического расширения (КТР) определяли с использованием дилатометра в температурном интервале 20-200°С. Показатель горячеломкости определяли по карандашной пробе, путем трех заливок в стальной разъемный кокиль.

Пример 1

Сплав состава Al-4,8%Cu-1,4%Y-0,9%Mg-0,3%Zr-0,2%Cr-0,15%Fe-0,15%Si-0,1%Ti-0,02%B (первый сплав) был получен следующим образом. Для выплавки использовали чистые металлы: алюминий и магний и лигатуры Al-53,5%Cu, А1-10%Сг, A1-10%Y, А1-5%Zr, Al-5%Ti-1%B. Плавку вели в графито-шамотных тиглях в печи сопротивления фирмы «Nabertherm». Разливку осуществляли при температуре 850°С.

На Фиг. 1 представлена зеренная структура 1 первого сплава. Размер зерна слитка находится в интервале 20-50 мкм. Микроструктура первого сплава приведена на Фиг. 2. В литой микроструктуре 2 первого сплава присутствуют алюминиевый твердый раствор и дисперсная эвтектика с толщиной интерметаллидной фазы 200-1000 нм. В микроструктуре 3 после гомогенизации перед закалкой при температуре 580°С в течение 3 часов растворяется неравновесный избыток фаз кристаллизационного происхождения, а интерметаллидные фазы фрагментируются и увеличиваются в размере до 1-3 мкм. Внутри алюминиевой матрицы отмечены образования фаз размером менее 200 нм. После закалки сплав состарен при 150-210°С. Твердость резко возрастает после 0,5 часа старения, а затем плавно достигает максимума, максимальная твердость в 106 HV получена после 6 часов старения при 210°С, что иллюстрируют зависимости 4, 5, 6 твердости от времени старения при 150, 180 и 210°С соответственно.

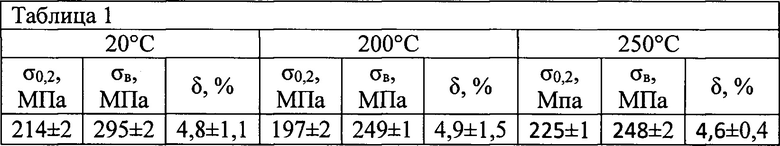

Результаты испытаний на одноосное растяжение при комнатной и повышенной температурах и длительную прочность представлены в таблице 1.

Показатель горячеломкости по карандашной пробе составляет 12-14 мм.

Пример 2

Первый сплав, представленный в примере 1, после гомогенизации при 580°С в течение 3 часов был прокатан при температуре 540°С с толщины 20 мм до толщины 8 мм, а затем до толщины 1 мм при комнатной температуре.

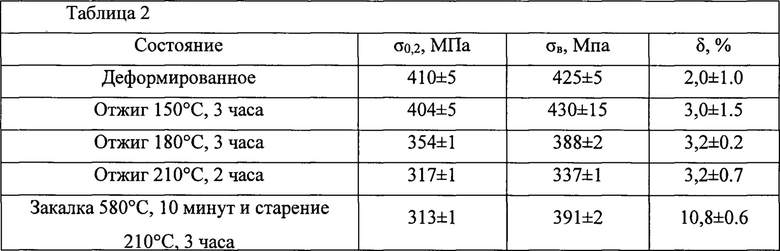

После прокатки сплав отжигали при температурах 150-210°С. В процессе отжига при 150-180°С происходит увеличение твердости за счет старения, которое перекрывает разупрочнение связанное с полигонизацией. В результате твердость сплава составляет 130-145HV, что иллюстрируют зависимости 7, 8, 9 твердости от времени отжига. Отжиг сплава при 580°С в течение 10 мин приводит к рекристаллизации и размер зерна составляет 8-10 мкм, что соответствует зеренной структуре 10.

Результаты испытаний на одноосное растяжение отожженных листов сплава при комнатной температуре представлены в таблице 2.

Пример 3

Сплав состава Al-4,0%Cu-2,1%Er-1,0%Mg-0,3%Zr-0,2%Cr-0,15%Fe-0,15%Si-0,15%Ti-0,03%B (второй сплав) был получен следующим образом. Для выплавки использовали чистые металлы: алюминий и магний и лигатуры Al-53,5%Cu, Al-10%Cr, Al-10%Er, Al-5%Zr, Al-5%Ti-l%B. Плавку вели в графито-шамотных тиглях в печи сопротивления фирмы «Nabertherm». Разливку осуществляли при температуре 850°С.

На Фиг. 5 представлена зеренная структура 11 второго сплава. Размер зерна слитка находится в интервале 10-30 мкм. Микроструктура сплава приведена ни Фиг. 6. В литой микроструктуре 12 присутствуют алюминиевый твердый раствор и дисперсная эвтектика с толщиной интерметаллидной фазы 200-1000 нм. В микроструктуре 13 после гомогенизации перед закалкой при температуре 580°С в течение 3 часов растворяется неравновесный избыток фаз кристаллизационного происхождения, а интерметаллидные фазы фрагментируются и увеличиваются в размере до 1-3 мкм. Внутри алюминиевой матрицы отмечены образования фаз размером менее 200 нм. После закалки сплав состарен при 150-210°С. Твердость резко возрастает после 0,5 часа старения, а затем плавно достигает максимума, максимальная твердость в 115 HV получена после 6 часов старения при 210°С, что иллюстрируют зависимости 14, 15, 16 твердости от времени старения при 150, 180 и 210°С соответственно.

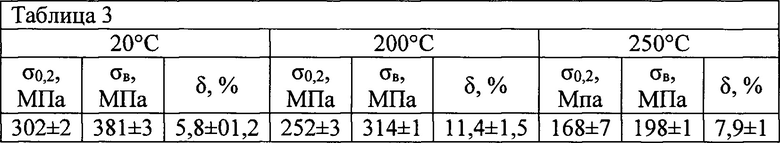

Результаты испытаний на одноосное растяжение при комнатной и повышенной температурах и длительную прочность представлены в таблице 3.

Показатель горячеломкости по карандашной пробе составляет 12-14 мм.

Пример 4

Второй сплав, представленный в примере 3, после гомогенизации при 580°С в течение 3 часов был прокатан при температуре 540°С с толщины 20 мм до толщины 8 мм, а затем до толщины 1 мм при комнатной температуре.

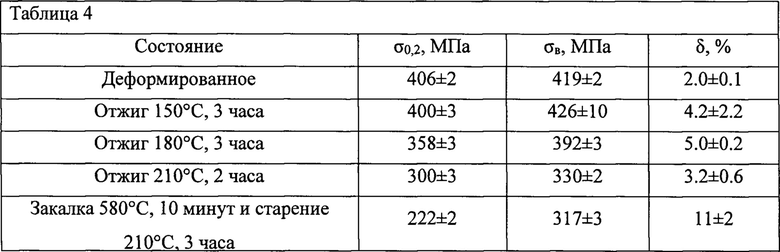

После прокатки сплав отжигали при температурах 150-210°С. В процессе отжига при 150-180°С происходит увеличение твердости за счет старения, которое перекрывает разупрочнение, связанное с полигонизацией. В результате твердость сплава составляет 134-150HV. Отжиг сплава при 580°С в течение 10 мин приводит к рекристаллизации и размер зерна составляет 8-10 мкм, что соответствует зеренной структуре 17.

Результаты испытаний на одноосное растяжение отожженных листов сплава при комнатной температуре представлены в таблице 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Yb и Al-Cu-Gd (варианты) | 2022 |

|

RU2785402C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y и Al-Cu-Er (варианты) | 2020 |

|

RU2749073C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе системы Al-Zn-Mg-Cu-Zr-Cr-Y(Er) (варианты) | 2024 |

|

RU2838533C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| Деформируемый алюминиевый сплав на основе системы Al-Mg-Sc-Zr с добавками Er и Yb (варианты) | 2020 |

|

RU2743079C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2514748C1 |

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| ВЫСОКОПРОЧНЫЙ ТЕРМОСТОЙКИЙ МЕЛКОЗЕРНИСТЫЙ СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Mn-Mg-Sc-Nb-Hf И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2747180C1 |

| Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления (варианты) | 2023 |

|

RU2814120C1 |

Изобретение относится к области металлургии, а именно к литейным и деформируемым алюминиевым сплавам на основе систем Al-Cu-Y-Mg-Cr и Al-Cu-Er-Mg-Cr. Жаропрочный алюминиевый сплав литейный или деформируемый содержит, мас.%: медь 4,0-4,8, иттрий 1,4-1,7, магний 0,8-1,1, цирконий 0,2-0,3, хром 0,18-0,22, титан 0,1-0,15, бор 0,02-0,03, алюминий и примесные элементы - остальное. Жаропрочный алюминиевый сплав литейный или деформируемый содержит, мас. %: медь 3,2-4,0, эрбий 2,1-2,6, магний 0,8-1,1, цирконий 0,2-0,3, хром 0,18-0,22, титан 0,1-0,15, бор 0,02-0,03, алюминий и примесные элементы - остальное. В качестве примесей сплавы содержат железо до 0,15 и кремний до 0,15. Структура сплавов состоит из сложнолегированного твердого раствора, дисперсоидов Al45Cr7 размером до 6 нм и интерметаллидных частиц размером до 3 мкм. Сплавы характеризуются высокими литейными свойствами, высоким уровнем прочности при комнатной и повышенных температурах, особенно предела текучести при растяжении и сжатии при температурах 200-300°С. 2 н. и 2 з.п. ф-лы, 8 ил., 4 табл., 4 пр.

1. Жаропрочный алюминиевый сплав литейный или деформируемый, содержащий медь, иттрий, магний, цирконий, титан, бор, алюминий и примесные элементы, отличающийся тем, что он дополнительно содержит хром при следующем соотношении компонентов, мас.%:

- медь - 4,0-4,8;

- иттрий - 1,4-1,7;

- магний - 0,8-1,1;

- цирконий - 0,2-0,3;

- хром - 0,18-0,22;

- титан - 0,1-0,15;

- бор - 0,02-0,03;

- алюминий и примесные элементы - остальное,

при этом сплав содержит примесные элементы при следующем соотношении компонентов, мас.%:

- железо - до 0,15;

- кремний - до 0,15,

при этом структура сплава состоит из сложнолегированного твердого раствора, дисперсоидов Al45Cr7 размером до 6 нм и интерметаллидных частиц размером до 3 мкм.

2. Сплав по п. 1, отличающийся тем, что отношение содержания меди к иттрию составляет 2,8.

3. Жаропрочный алюминиевый сплав литейный или деформируемый, содержащий медь, эрбий, магний, цирконий, титан, бор, алюминий и примесные элементы, отличающийся тем, что он дополнительно содержит хром при следующем соотношении компонентов, мас.%:

- медь - 3,2-4,0;

- эрбий - 2,1-2,6;

- магний - 0,8-1,1;

- цирконий - 0,2-0,3;

- хром - 0,18-0,22;

- титан - 0,1-0,15;

- бор - 0,02-0,03;

- алюминий и примесные элементы - остальное,

при этом сплав содержит примесные элементы при следующем соотношении компонентов, мас.%:

- железо - до 0,15;

- кремний - до 0,15,

при этом структура сплава состоит из сложнолегированного твердого раствора, дисперсоидов Al45Cr7 размером до 6 нм и интерметаллидных частиц размером до 3 мкм.

4. Сплав по п. 3, отличающийся тем, что отношение содержания меди к эрбию составляет 1,5.

| CN 111118358 A, 08.05.2020 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2210614C1 |

| CN 108342628 B, 18.02.2020 | |||

| Способ извлечения ртути | 1987 |

|

SU1523583A1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЕТРОДВИГАТЕЛЯ | 2006 |

|

RU2349793C2 |

Авторы

Даты

2024-10-25—Публикация

2023-11-27—Подача