Изобретение относится к обработке металлов давлением и может быть использовано на листопрокатных станах холодной прокатки в четырехвалковых клетях.

Целью изобретения является уменьшение износа валков и улучшение качества проката.

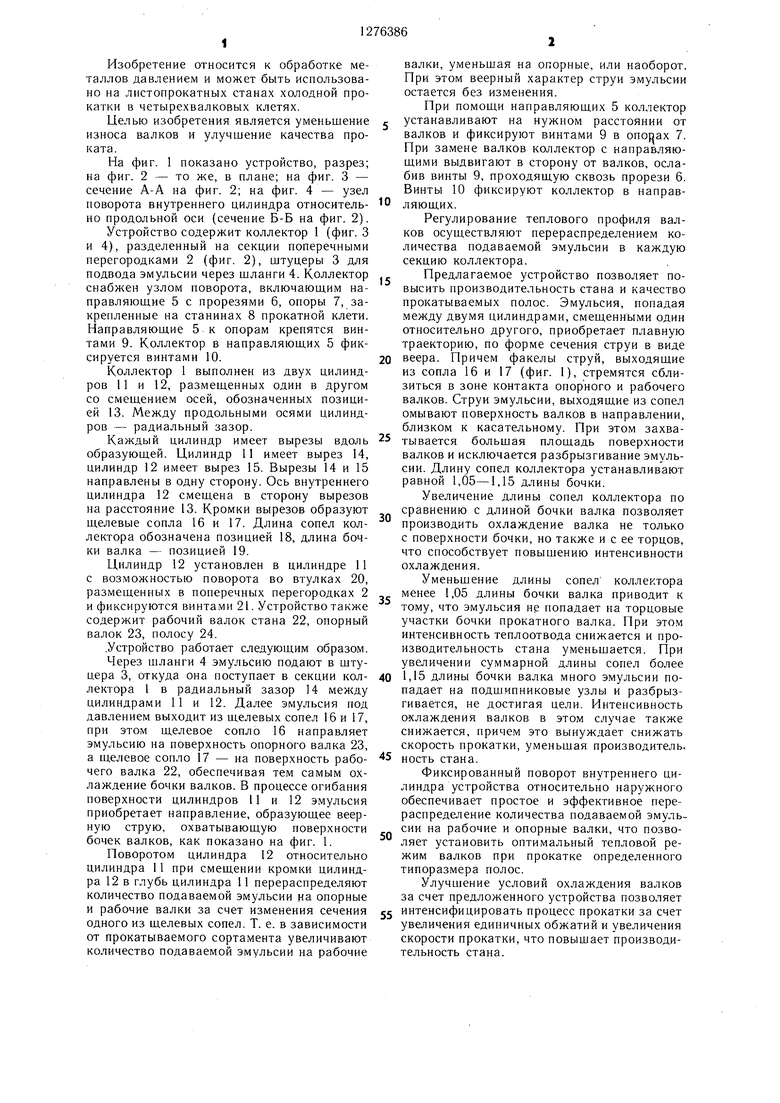

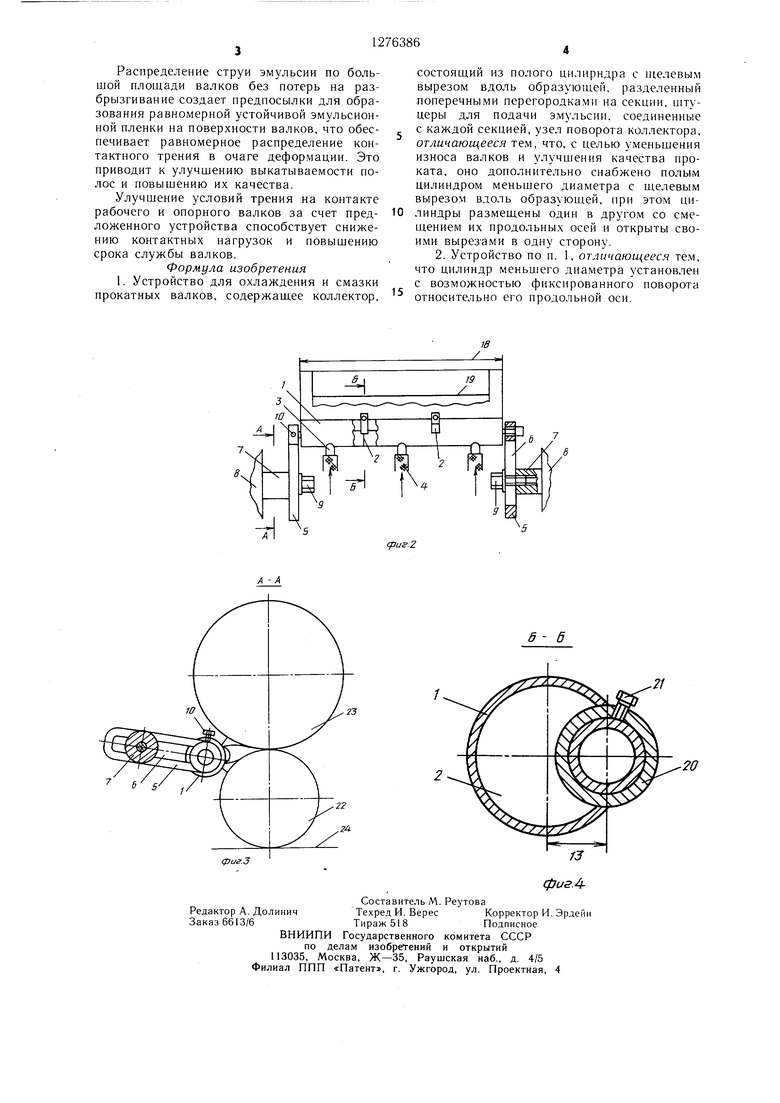

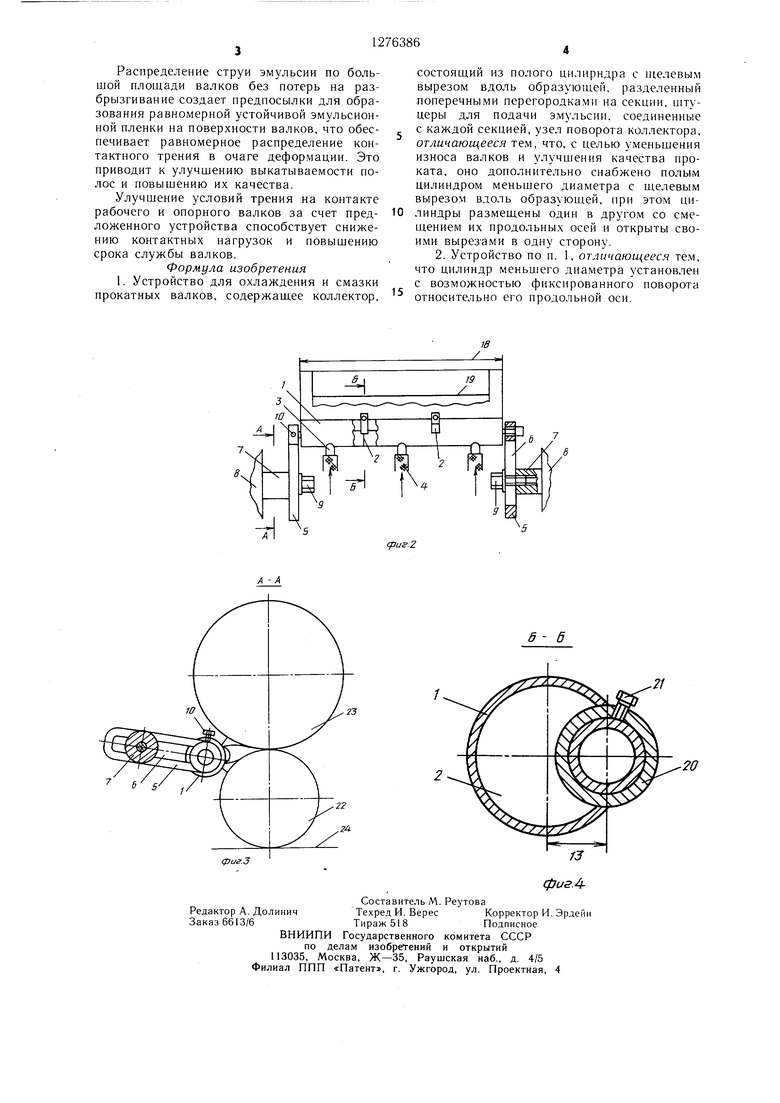

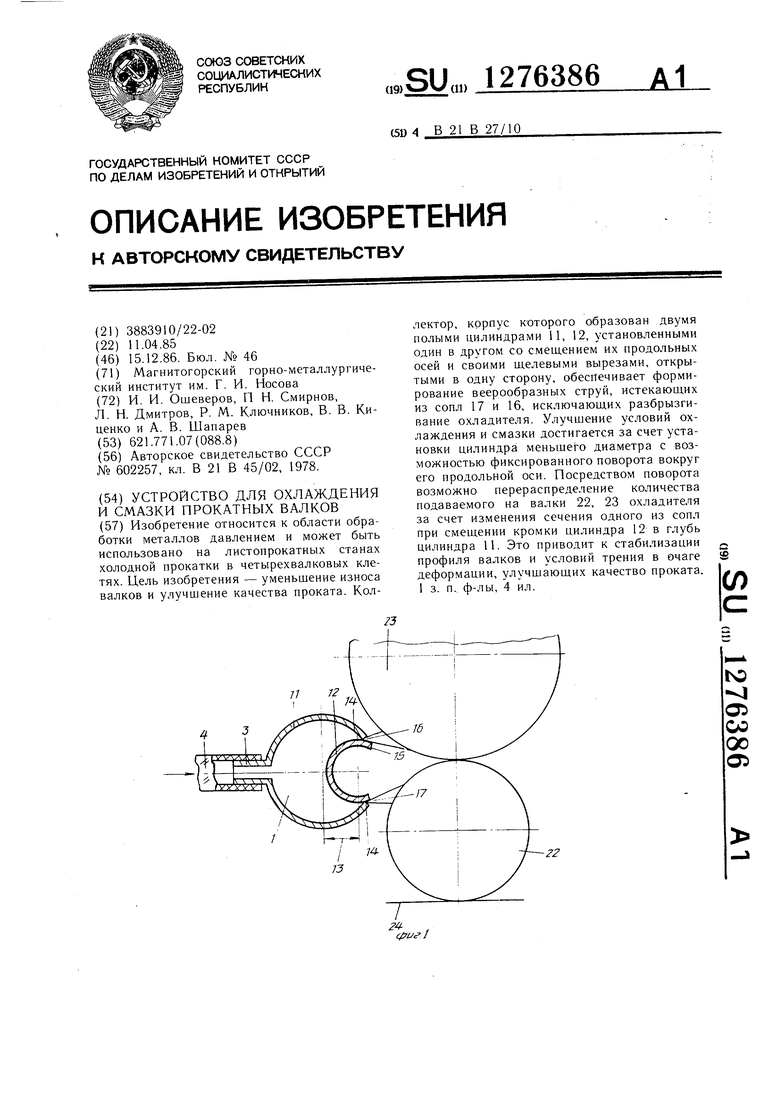

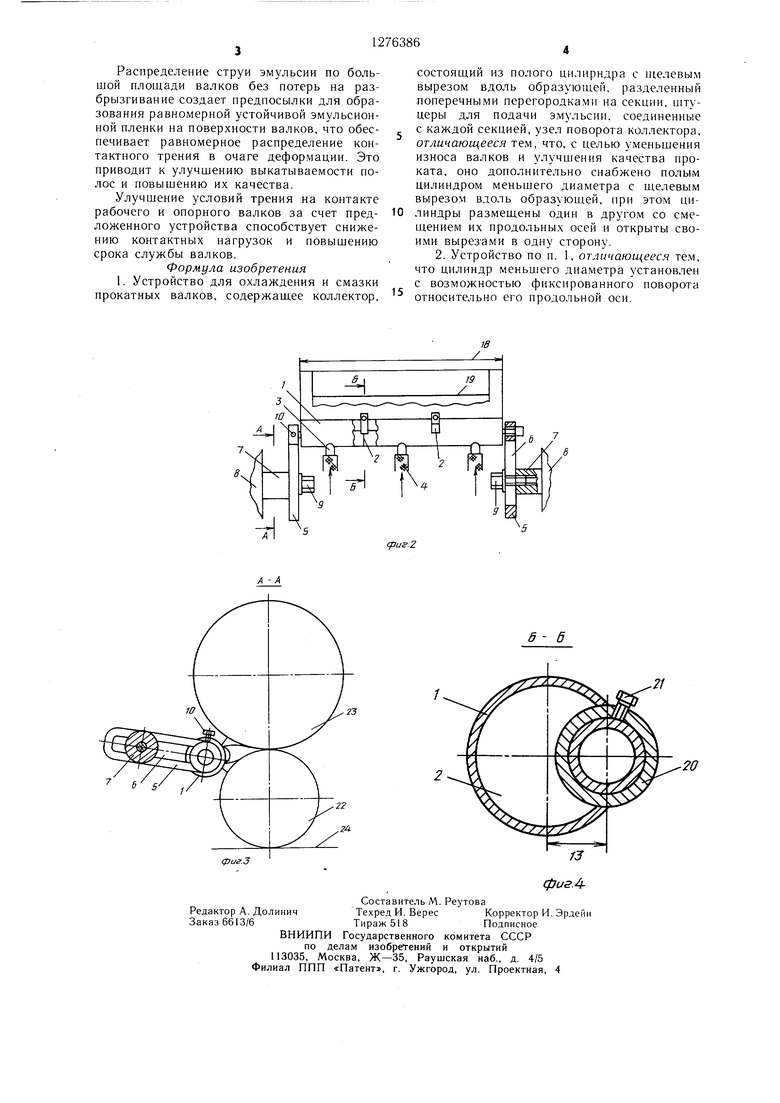

На фиг. 1 показано устройство, разрез; на фиг. 2 - то же, в плане; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - узел поворота внутреннего цилиндра относительно продольной оси (сечение Б-Б на фиг. 2).

Устройство содержит коллектор 1 (фиг. 3 и 4), разделенный на секции поперечными перегородками 2 (фиг. 2), штуцеры 3 для подвода эмульсии через шланги 4. Коллектор снабжен узлом поворота, включаюшим направляюшие 5 с прорезями 6, опоры 7, закрепленные на станинах 8 прокатной клети. Направляюшие 5 к опорам крепятся винтами 9. Коллектор в направляюших 5 фиксируется винтами 10.

Коллектор 1 выполнен из двух цилиндров 11 и 12, размещенных один в другом со смеш,ением осей, обозначенных позицией 13. Между продольными осями цилиндров - радиальный зазор.

Каждый цилиндр имеет вырезы вдоль образуюш,ей. Цилиндр 11 имеет вырез 14, цилиндр 12 имеет вырез 15. Вырезы 14 и 15 направлены в одну сторону. Ось внутреннего цилиндра 12 смешена в сторону вырезов на расстояние 13. Кромки вырезов образуют ш,елевые сопла 16 и 17. Длина сопел коллектора обозначена позицией 18, длина бочки валка - позицией 19.

Цилиндр 12 установлен в цилиндре 11 с возможностью поворота во втулках 20, размешенных в поперечных перегородках 2 и фиксируются винтами 21. Устройство также содержит рабочий валок стана 22, опорный валок 23, полосу 24.

.Устройство работает следуюшим образом.

Через шланги 4 эмульсию подают в штуцера 3, откуда она поступает в секции коллектора 1 в радиальный зазор 14 между цилиндрами 11 и 12. Далее эмульсия под давлением выходит из щелевых сопел 16 и 17, при этом щелевое сопло 16 направляет эмульсию на поверхность опорного валка 23, а щелевое сопло 17 - на поверхность рабочего валка 22, обеспечивая тем самым охлаждение бочки валков. В процессе огибания поверхности цилиндров 11 и 12 эмульсия приобретает направление, образующее веерную струю, охватывающую поверхности бочек валков, как показано на фиг. 1.

Поворотом цилиндра 12 относительно цилиндра 11 при смещении кромки цилиндра 12 в глубь цилиндра 11 перераспределяют количество подаваемой эмульсии на опорные и рабочие валки за счет изменения сечения одного из щелевых сопел. Т. е. в зависимости от прокатываемого сортамента увеличивают количество подаваемой эмульсии на рабочие

валки, уменьшая на опорные, или наоборот. При этом веерный характер струи эмульсии остается без изменения.

При помощи направляющих 5 коллектор устанавливают на нужном расстоянии от валков и фиксируют винтами 9 в оподах 7. При замене валков коллектор с направляющими выдвигают в сторону от валков, ослабив винты 9, проходящую сквозь прорези 6. Винты 10 фиксируют коллектор в направляющих.

Регулирование теплового профиля валков осуществляют перераспределением количества подаваемой эмульсии в каждую секцию коллектора.

Предлагаемое устройство позволяет повысить производительность стана и качество прокатываемых полос. Эмульсия, попадая между двумя цилиндрами, смещенными один относительно другого, приобретает плавную траекторию, по форме сечения струи в виде веера. Причем факелы струй, выходящие из сопла 16 и 17 (фиг. 1), стремятся сблизиться в зоне контакта опорного и рабочего валков. Струи эмульсии, выходящие из сопел омывают поверхность валков в направлении, близком к касательному. При этом захватывается больщая площадь поверхности валков и исключается разбрызгивание эмульсии. Длину сопел коллектора устанавливают равной 1,05-1,15 длины бочки.

Увеличение длины сопел коллектора по сравнению с длиной бочки валка позволяет производить охлаждение валка не только с поверхности бочки, но также и с ее торцов, что способствует повьииению интенсивности охлаждения.

Уменьщение длины сопел коллектора менее 1,05 длины бочки валка приводит к тому, что эмульсия не попадает на торцовые участки бочки прокатного валка. При этом интенсивность теплоотвода снижается и производительность стана уменьщается. При увеличении суммарной длины сопел более 1,15 длины бочки валка много эмульсии попадает на подшипниковые узлы и разбрызгивается, не достигая цели. Интенсивность охлаждения валков в этом случае также снижается, причем это вынуждает снижать скорость прокатки, уменьшая производитель, ность стана.

Фиксированный поворот внутреннего цилиндра устройства относительно наружного обеспечивает простое и эффективное перераспределение количества подаваемой эмульсии на рабочие и опорные валки, что позволяет установить оптимальный тепловой режим валков при прокатке определенного типоразмера полос.

Улучшение условий охлаждения валков за счет предложенного устройства позволяет интенсифицировать процесс прокатки за счет увеличения единичных обжатий и увеличения скорости прокатки, что повышает производительность стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения валков универсальной клети балочного стана | 1985 |

|

SU1400685A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И ПРОКАТА | 2001 |

|

RU2193935C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2067901C1 |

| Способ охлаждения прокатных валков и устройство для его осуществления | 1986 |

|

SU1397108A1 |

| Проводка прокатной клети | 1980 |

|

SU858962A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| Способ подготовки рабочих валков к эксплуатации | 1986 |

|

SU1378966A1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ В СУХОМ СОСТОЯНИИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ НА ВЫХОДЕ ИЗ ПОЛОСОВЫХ ПРОКАТНЫХ СТАНОВ | 2003 |

|

RU2301122C2 |

| Устройство для охлаждения поверхности прокатных валков | 1984 |

|

SU1256828A1 |

| Способ горячей прокатки полос | 1981 |

|

SU975133A1 |

| Коллектор распределительный для жидкости | 1976 |

|

SU602257A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-15—Публикация

1985-04-11—Подача