со со

|М|4

о 00

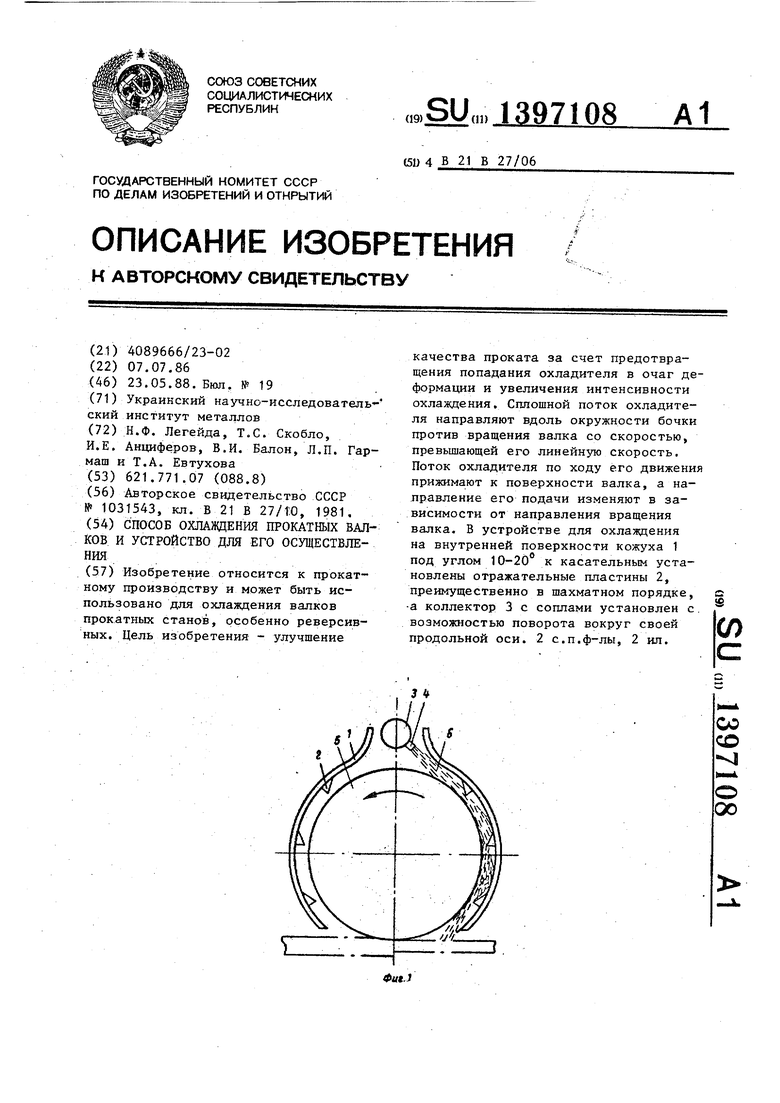

Изобретение относится к прокатному производству и может быть использовано для охлаждения валков прокатных станов, особенно реверсивных. с

Цель изобретения - улучшение качества проката за счет предотвращения попадания охладителя в очаг деформации и увеличения интенсивности охлаждения.JQ

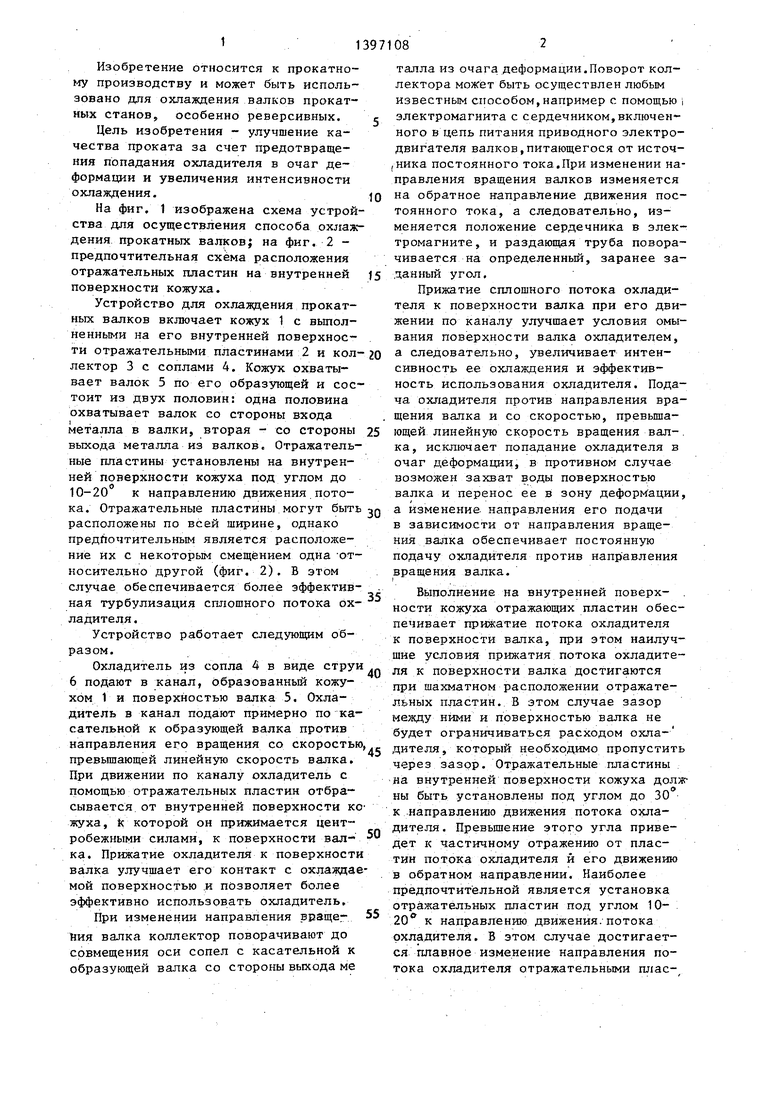

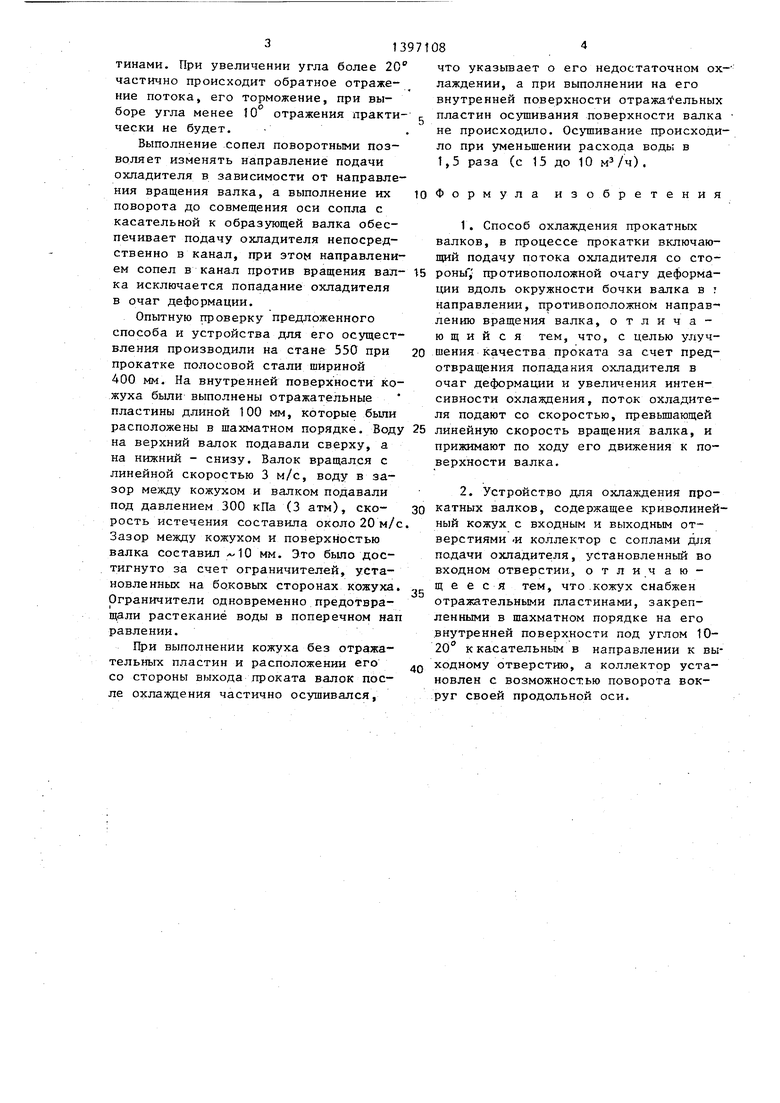

На фиг, 1 изображена схема устройства для осуществления способа охлаждения прокатных валков; на фиг. 2 - предпочтительная схема расположения отражательных пластин на внутренней J5 поверхности кожуха.

Устройство для охлалдения прокатных валков включает кожух 1 с вьтол- ненными на его внутренней поверхности отражательными пластинами 2 и кол-20 лектор 3 с соплами 4. Кожух охватывает валок 5 по его образующей и сос тоит из двух половин: одна половина охватывает валок со стороны входа металла в валки, вторая - со стороны 25 выхода металла из валков. Отражательные пластины установлены на внутренталла из очага деформации.Поворот коллектора может быть осуществлен любым известным способом, например с помощью электромагнита с сердечником,включенного в цепь питания приводного электродвигателя валков,питающегося от источ- ,ника постоянного тока.При изменении направления вращения валков изменяется на обратное направление движения постоянного тока, а следовательно, изменяется положение сердечника в электромагните , и раздающая труба поворачивается на определенный, заранее заданный угол.

Прижатие сплошного потока охладителя к поверхности валка при его движении по каналу улучшает условия омы- вания поверхности валка охладителем, а следовательно, увеличивает интенсивность ее охлазвдения и эффективность использования охладителя. Подача охладителя против направления вращения валка и со скоростью, превьша- ющей линейную скорость вращения вал-. ка, исключает попадание охладителя в очаг деформации, в противном случае возможен захват воды поверхностью валка и перенос ее в зону деформации, ка. Отражательные пластины могут быть Q а изменение, направления его подачи

ней поверхности кожуха под углом до 10-20 к направлению движения пото 35

40

расположены по всей ширине, однако предпочтительным является расположение их с некоторым смещением одна относительно другой (фиг. 2). В этом случае обеспечивается более эффективная турбулизация сплошного потока ох ладителя.

Устройство работает следующим образом.

Охладитель из сопла 4 в виде струи 6 подают в канал, образованный кожухом 1 и поверхностью валка 5. Охладитель в канал подают примерно по касательной к образующей валка против направления его вращения со скоростью, превьппающей линейную скорость валка. При движении по каналу охладитель с цомощью отражательных пластин отбрасывается от внутренней поверхности кожуха, k которой он прижимается центробежными силами, к поверхности вал ка. Прижатие охладителя к поверхности валка улучшает его контакт с охлаждаемой поверхностью .и позволяет более

в зависимости от направления вращения валка обеспечивает постоянную подачу охладителя против направления вращения валка.

Выполнение на внутренней поверх- . ности кожуха отражающих пластин обеспечивает прижатие потока охладителя к поверхности валка, при этом наилучшие условия прижатия потока охладителя к поверхности валка достигаются при шахматном расположении отражательных пластин. В этом случае зазор между ними и поверхностью валка не будет ограничиваться расходом охла- 45 дителя, который необходимо пропустить через зазор. Отражательные пластины на внутренней поверхности кожуха должны быть установлены под углом до 30

. 50

к направлению движения потока охладителя . Превьшхение этого угла приведет к частичному отражению от пластин потока охладителя и его движению в обратном направлении. Наиболее предпочтительной является установка отражательных пластин под углом 10- 20 к направлению движения, потока охладителя, В этом случае достигается плавное изменение направления потока охладителя отражательными пласэффективно использовать охладитель, При изменении направления вращения валка коллектор поворачивают до совмещения оси сопел с касательной к образующей валка со стороны выхода ме

талла из очага деформации.Поворот коллектора может быть осуществлен любым известным способом, например с помощью электромагнита с сердечником,включенного в цепь питания приводного электродвигателя валков,питающегося от источ- ,ника постоянного тока.При изменении направления вращения валков изменяется на обратное направление движения постоянного тока, а следовательно, изменяется положение сердечника в электромагните , и раздающая труба повора5

0

в зависимости от направления вращения валка обеспечивает постоянную подачу охладителя против направления вращения валка.

Выполнение на внутренней поверх- . ности кожуха отражающих пластин обеспечивает прижатие потока охладителя к поверхности валка, при этом наилучшие условия прижатия потока охладителя к поверхности валка достигаются при шахматном расположении отражательных пластин. В этом случае зазор между ними и поверхностью валка не будет ограничиваться расходом охла- 5 дителя, который необходимо пропустить через зазор. Отражательные пластины на внутренней поверхности кожуха должны быть установлены под углом до 30

0

5

к направлению движения потока охладителя . Превьшхение этого угла приведет к частичному отражению от пластин потока охладителя и его движению в обратном направлении. Наиболее предпочтительной является установка отражательных пластин под углом 10- 20 к направлению движения, потока охладителя, В этом случае достигается плавное изменение направления потока охладителя отражательными плас3139

тинами. При увеличении угла более 20 частично происходит обратное отражение потока, его торможение, при вы-

его торможение, боре угла менее 10 отражения практи

чески не будет.

Выполнение сопел поворотными позволяет изменять направление подачи охладителя в зависимости от направления вращения валка, а выполнение их поворота до совмещения оси сопла с касательной к образующей валка обеспечивает подачу охладителя непосредственно в канал, при этом направлением сопел в канал против вращения валка исключается попадание охладителя в очаг деформации.

Опытную проверку предложенного способа и устройства для его осуществления производили на стане 550 при прокатке полосовой стали шириной 400 мм. На внутренней поверхности кожуха были выполнены отражательные пластины длиной 100 мм, которые были расположены в шахматном порядке, на верхний валок подавали сверху, а на нижний - снизу. Валок вращался с линейной скоростью 3 м/с, воду в зазор между кожухом и валком подавали под давлением 300 кПа (3 атм), скорость истечения составила около 20 м/с Зазор между кожухом и поверхностью валка составил .10 мм. Это было достигнуто за счет ограничителей, установленных на боковых сторонах кожуха. Ограничители одновременно предотвращали растекание воды в поперечном нап равлении.

При выполнении кожуха без отражательных пластин и расположении его со стороны выхода проката валок после охлаждения частично осушивался,

Воду

что указывает о его недостаточном ох- лаждении, а при выполнении на его внутренней поверхности отражательных пластин осушивания поверхности валка не происходило. Oc пивaниe происходило при уменьшении расхода воды в 1,5 раза (с 15 до 10 ).

Формула изобретения

1. Способ охлаждения прокатных валков, в процессе прокатки включающий подачу потока охладителя со сто- t5 роны , противоположной очагу деформации вдоль окружности бочки валка в т направлении, противоположном направлению вращения валка, отличающий с я тем, что, с целью улуч- 20 шения качества проката за счет предотвращения попадания охладителя в очаг деформации и увеличения интенсивности охлаждения, поток охладителя подают со скоростью, превышающей 25 линейную скорость вращения валка, и прижимают по ходу его движения к поверхности валка.

2. Устройство для охлаждения прокатных валков, содержащее криволинейный кожух с входным и выходным отверстиями и коллектор с соплами для подачи охладителя, установленный во входном отверстии, отлич аю- щ е е с я тем, что .кожух снабжен отражательными пластинами, закрепленными в шахматном порядке на его внутренней поверхности под углом 10- 20° к касательным в направлении к выходному отверстию, а коллектор установлен с возможностью поворота вокруг своей продольной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2193936C1 |

| Способ охлаждения прокатных валков и проката | 1987 |

|

SU1426665A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И ПРОКАТА | 2001 |

|

RU2193935C1 |

| Устройство для охлаждения валков прокатных станов | 1980 |

|

SU908438A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| Способ температурно-деформационной обработки прокатных валков в процессе горячей прокатки и устройство для его осуществления | 1984 |

|

SU1303206A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ В МНОГОКЛЕТЬЕВОМ ПРОКАТНОМ СТАНЕ | 2004 |

|

RU2254189C1 |

| Проводка прокатной клети | 1980 |

|

SU858962A1 |

| Способ охлаждения прокатных валков в процессе прокатки | 1984 |

|

SU1227275A1 |

| Способ охлаждения валков клети стана кварто | 1986 |

|

SU1388128A1 |

Изобретение относится к прокатному производству и может быть использовано для охлаждения валков прокатных станов, особенно реверсивных. Цель изобретения - улучшение качества проката за счет предотвращения попадания охладителя в очаг деформации и увеличения интенсивности охлаждения. Сплошной поток охладителя направляют вдоль окружности бочки против вращения валка со скоростью, превышающей его линейную скорость. Поток охладителя по ходу его движения прижимают к поверхности валка, а направление его подачи изменяют в зависимости от направления вращения валка. В устройстве для охлаждения на внутренней поверхности кожуха 1 под углом 10-20 к касательньм установлены отражательные пластины 2, пpeи fyщecтвeннo в шахматном порядке, а коллектор 3 с соплами установлен с возможностью поворота вокруг своей продольной оси. 2 с.п.ф-лы, 2 ил. СО

| Устройство для поверхностной обработки прокатных валков | 1981 |

|

SU1031543A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-07—Подача