Изобретение относится к области металлургии, в частности к производству проката на сортовых станах, и может быть использовано для охлаждения прокатных валков в процессе производства проката.

Известен способ охлаждения прокатных валков, включающий подачу охлаждающей жидкости со стороны выхода металла из очага деформации плоскими струями по касательной к поверхности валка (SU №414015, кл. В21В 27/06, опубл. 05.11.1974 г.).

Известный способ осуществляется устройством для охлаждения валков, содержащим коллектор, распыливающие форсунки и механизм, регулирующий расход охладителя, выполненный в виде клапана, установленного между каждой форсункой и коллектором (SU №628968, кл. В21В 27/10, опубл. 25.10.1978 г.).

При использовании известных способа и устройства для его осуществления охладитель, подаваемый на поверхность валка со стороны выхода металла из очага деформации, по касательной не развивает необходимых энергосиловых параметров струй. Струи подаваемого свежего охладителя, соударяясь по касательной со слоями отработанного охладителя, движущегося вместе с валком, не пробивают эти слои. Таким образом, поверхность валка экранирована от воздействия вновь поступающих объемов охладителя. При этом отмечается низкая эффективность использования охлаждающей способности охладителя и, как следствие, его повышенный расход. Даже при повышенных расходах охладителя данные способ и устройств не способны обеспечить требуемое снижение температуры валка в процессе прокатки. Подача охладителя по касательной к поверхности валка не дает возможности задерживать распространение тепла от поверхности к внутренним слоям валка, что является причиной образования напряжений в поверхностных слоях валка, ведущих к образованию на их поверхности микротрещин.

Наиболее близким аналогом заявляемого способа является способ охлаждения валков сортопрокатной клети, включающий подачу из форсунок на поверхность ручьев прокатных валков, образующих калибры, охлаждающей воды системой последовательных веерообразных взаимно перекрывающихся струй, в котором воду подают к форсункам с соплом истечения диаметром 5-9 мм под давлением 0,9-4,5 атм, охлаждение производят струями воды с углом раскрытия 50-70°, при этом расход воды, подаваемой на выпуски ручьев, в 1,5-3,2 раза превышает расход воды, подаваемой на среднюю часть калибров, причем охлаждающую воду на ручьи подают с выходной стороны клети, а на входной стороне клети производят осушение ручьев струями сжатого воздуха непосредственно по окончании цикла охлаждения (RU №2287384 С1, кл. В21В 27/10, опубл. 20.11.2006 г.).

Известный способ - ближайший аналог осуществляют устройством для охлаждения прокатных валков, содержащим коллектор, располагаемый с выходной стороны клети так, что его продольная ось лежит в плоскости, параллельной продольной оси калибра валка, с размещенными вдоль его продольной оси средствами для подачи охладителя в виде форсунок с соплами, имеющими выходные отверстия плоской щелевидной формы, плоскости которых расположены под углом наклона к оси валков 30-32°, при этом форсунки расположены в два ряда и в шахматном порядке (RU №44070 U, кл. В21В 27/06, опубл. 27.02.2005 г.).

Известные способ и устройство для его осуществления не обеспечивают достижения требуемого технического результата по следующим причинам.

Использование известных способа и устройства характеризуется низкой степенью охлаждения и неравномерностью охлаждения прокатных валков, что приводит к снижению их стойкости. Это обусловлено низкими энергосиловыми параметрами (удельная сила удара и удельная энергия удара) воздействия струй на поверхность проката в результате подачи охладителя под низким давлением (от 0,9 до 4,5 атм.) и недостаточному проникновению струй свежего охладителя сквозь слой отработанного охладителя, имеющего более высокую температуру, с одновременным удалением их из ручьев прокатных валков, что приводит к недостаточному теплоотбору с поверхности валка.

В основу изобретения поставлена задача усовершенствования способа охлаждения прокатных валков и устройства для охлаждения прокатных валков путем оптимизации технологических и конструктивных параметров. Ожидаемый технический результат - повышение энергосиловых параметров воздействия струй на поверхность валка, приводящих к полному проникновению струй свежего охладителя сквозь слой отработанного охладителя с одновременным удалением их из ручьев прокатных валков, что приводит к повышению степени охлаждения и равномерности охлаждения прокатных валков, обеспечивая повышение их стойкости.

Поставленная задача решается тем, что в способе охлаждения прокатных валков, включающем подачу охладителя системой последовательных веерообразных струй на поверхность ручьев прокатных валков, образующих калибры, с выходной стороны клети, осушение этих поверхностей струями газа непосредственно по окончании цикла охлаждения, по изобретению струи охладителя подают на поверхность ручья валка в виде пятен орошения Y-образной формы с ориентированием расширяющейся частью по направлению вращения валка, при этом осуществляют увеличение удельной силы удара каждой последующей струи относительно предыдущей на 20-30%, а осушение поверхности ручья валка после последней струи системы охлаждения осуществляют силой воздействия выходящей струи газа, равной 4-14 Н при давлении 3-7 бар, при этом величину силы воздействия струи газа выбирают прямо пропорционально расходу охладителя, подаваемому последней струей системы охлаждения, после чего поверхность ручья валка подвергают контролируемому увлажнению с плотностью слоя, равной 0,7-2,2 м3/м2.

Целесообразно контролируемое увлажнение поверхности ручья валка осуществлять газожидкостной смесью, в качестве жидкости которой используют воду или масловодяную эмульсию.

В предлагаемом устройстве для охлаждения прокатных валков, содержащем коллектор, располагаемый с выходной стороны клети так, что его продольная ось лежит в плоскости, параллельной продольной оси ручья прокатного валка, с размещенными вдоль его продольной оси средствами для подачи охладителя с соплами, имеющими выходные отверстия плоской щелевидной формы, по изобретению средства для подачи охладителя выполнены в виде сопловых блоков с, по меньшей мере, тремя форсунками, установленных с возрастающей производительностью по длине коллектора, при этом сопла форсунок в сопловом блоке установлены так, что продольные оси их выходных отверстий расположены радиально друг к другу под углом 80-140°, причем выходное отверстие сопла одной форсунки расположено так, что его продольная ось расположена вдоль продольной оси коллектора, а выходные отверстия сопел остальных двух форсунок расположены симметрично к продольной оси выходного отверстия первого сопла.

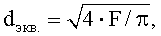

Целесообразно выполнение выходного отверстия сопла одной форсунки в пределах одного соплового блока эквивалентным диаметром, определяемым по зависимости: dэкв.=√4·F/π, мм, где F - площадь выходного отверстия сопла.

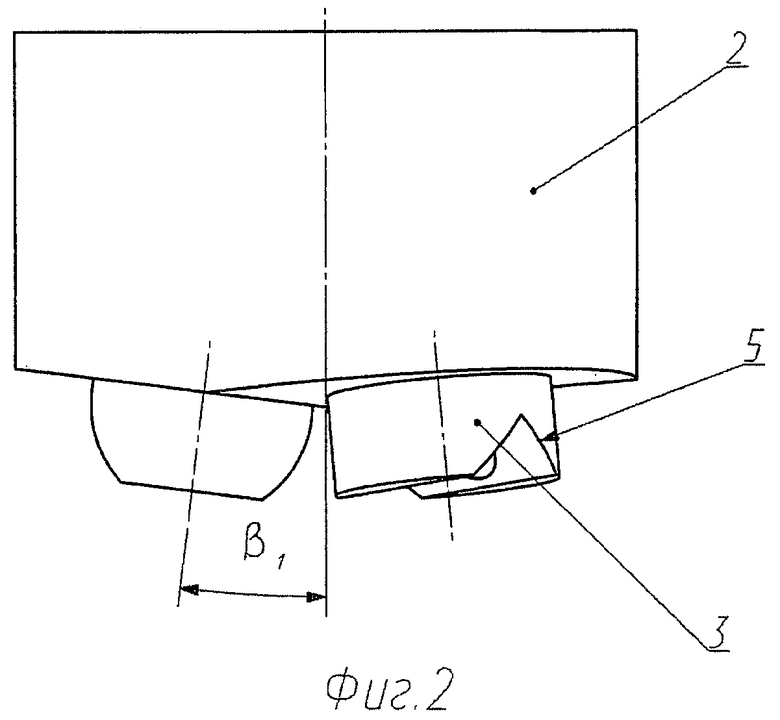

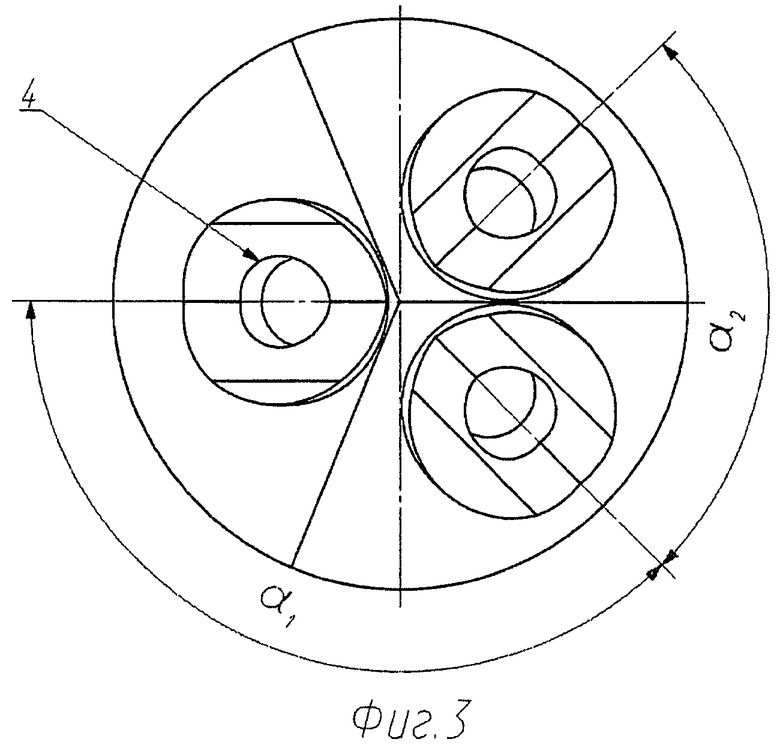

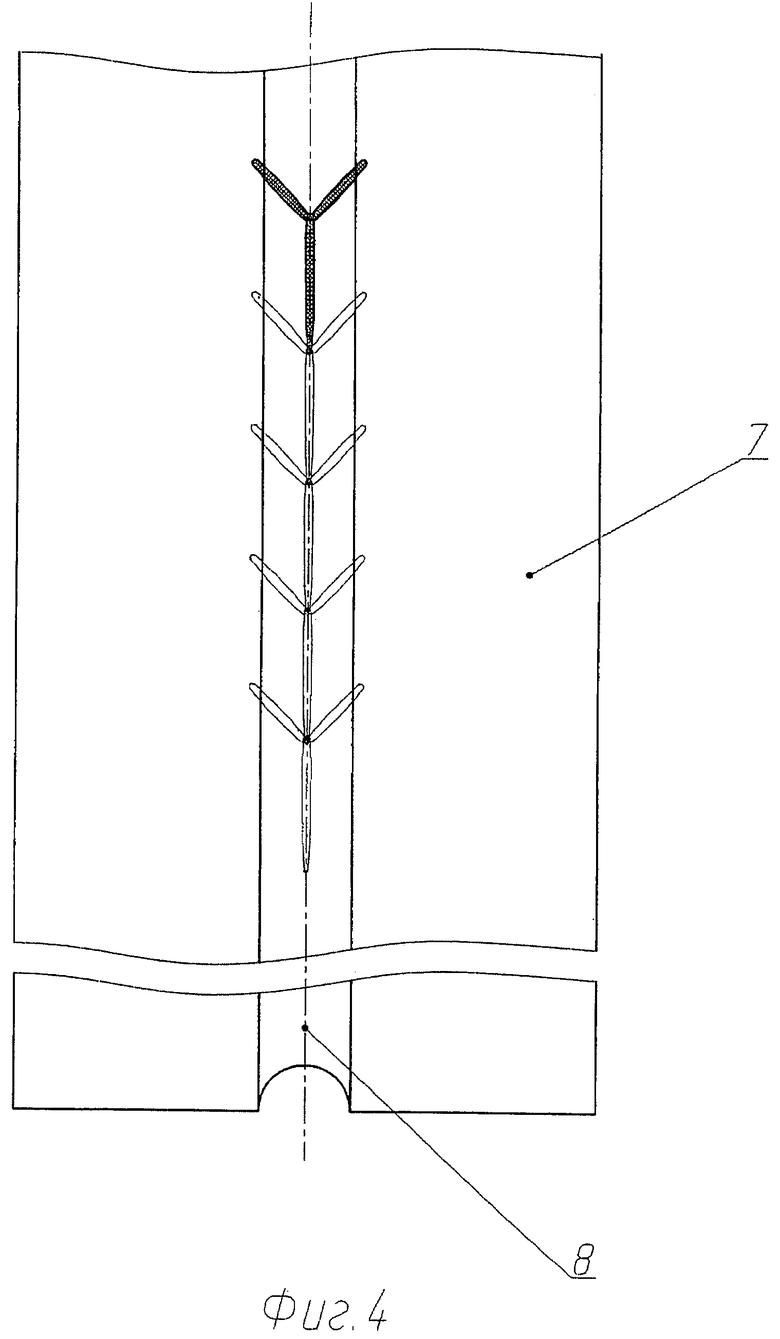

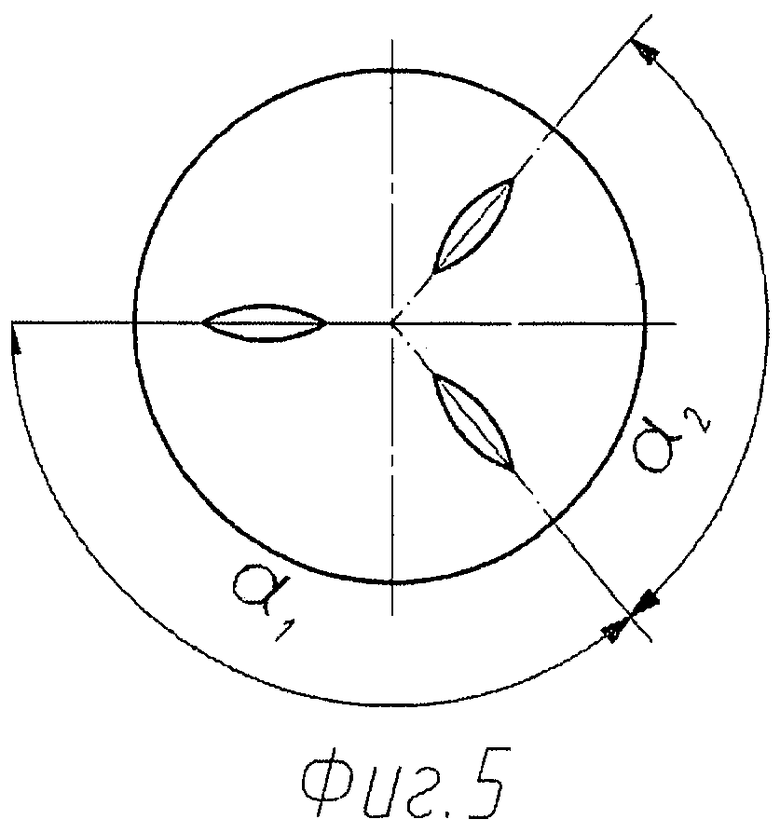

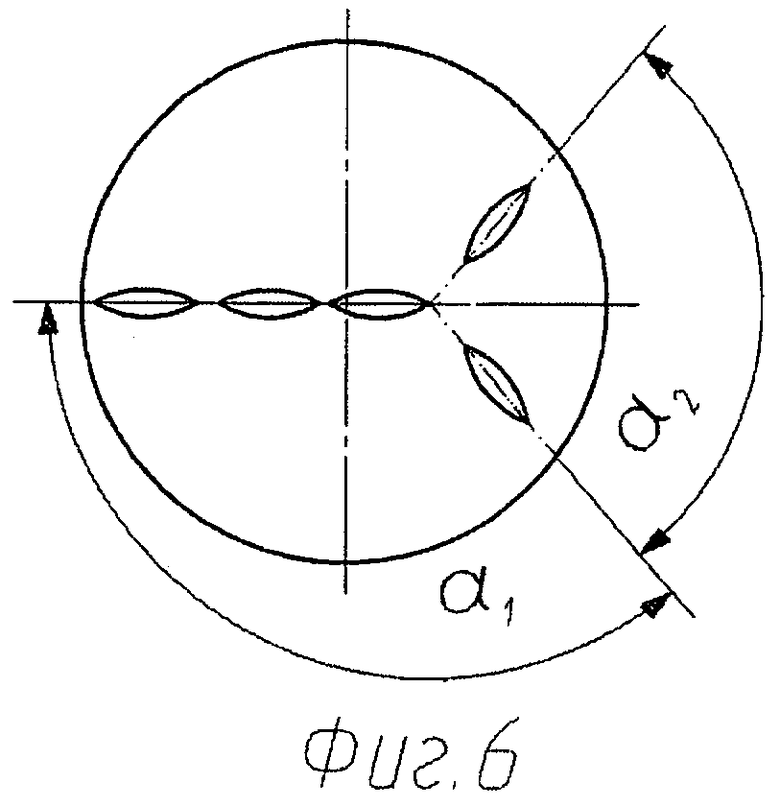

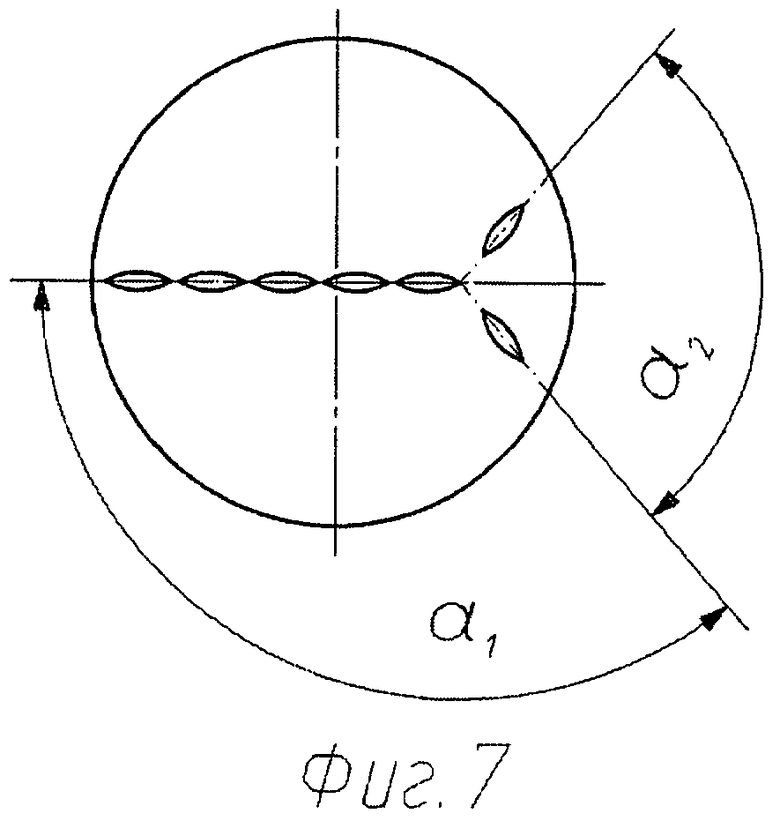

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 схематично показано предлагаемое устройство для охлаждения прокатных валков; на фиг.2 - сопловой блок, общий вид; на фиг.3 - сопловой блок, вид снизу; на фиг.4 - поверхность валка с пятнами орошения Y-образной формы; на фиг.5-7 - варианты расположения выходных отверстий сопел форсунок в сопловом блоке при установке трех, пяти, семи форсунок соответственно.

Устройство содержит корпус коллектора 1 с размещенными вдоль его продольной оси сопловыми блоками 2. Каждый сопловый блок выполнен с тремя форсунками 3, имеющими сопла 4 с выходными отверстиями плоской щелевидной формы, образованными шлицами 5. Выходное отверстие сопла 4 одной форсунки в пределах одного соплового блока выполнено эквивалентным диаметром, определяемым по зависимости: dэкв.=√4·F/π, мм, где F - площадь выходного отверстия сопла. Из соображения унификации комплектующих, в пределах одного соплового блока 2 установлены форсунки 3 равной производительности, обусловленной равным эквивалентным диаметром выходного отверстия сопла каждой форсунки при общем давлении. Сопла 4 форсунок 3 в сопловом блоке 2 установлены так, что продольные оси их выходных отверстий расположены радиально друг к другу под углом, равным 80-140°, при этом выходное отверстие сопла одной форсунки расположено так, что его продольная ось расположена вдоль продольной оси коллектора 1, а выходные отверстия сопел остальных двух форсунок расположены симметрично к продольной оси выходного отверстия первого сопла.

Сопловые блоки 2 установлены с шагом по длине коллектора 1 с возрастающей производительностью, обеспеченной увеличением калибров форсунок, входящих в сопловой блок. Суммарная производительность соплового блока 2 (QΣ) равна сумме производительности каждой входящей в него форсунки: QΣ=Q1+…+Qn, где n - количество форсунок, входящих в сопловой блок. Если в сопловой блок входят форсунки равного калибра, то суммарная производительность соплового блока: QΣ=Q×n. Суммарная производительность форсунок 3 в пределах каждого последующего соплового блока 2 превышает на 20-30% суммарную производительность форсунок предыдущего соплового блока 2.

Коллектор 1 снабжен подводом 6 охладителя. Сопловые блоки 2 расположены в коллекторе 1 относительно поверхности валка 7 так, что продольная ось соплового блока 2 относительно касательной к поверхности валка 7 расположена под углом α - угол атаки соплового блока, продольные оси соседних сопловых блоков 2 коллектора расположены друг к другу под углом β, обеспечивающим требуемое перекрытие струй форсунок соседних сопловых блоков 2. Форсунки 3 расположены относительно оси соплового блока 2 под углом β1, обеспечивающим требуемое перекрытие струй соседних форсунок в пределах соплового блока 2, а угол разворота шлицев 5 форсунок 3, входящих в сопловой блок 2, относительно продольной оси ручья 8 валка 7 составляет α1 и α2.

Коллектор 1 расположен с выходной стороны клети так, что его продольная ось лежит в плоскости, параллельной продольной оси ручья 8 валка 7.

За последним сопловым блоком 2 с входной стороны клети установлено средство 9 осушения с, по меньшей мере, одной форсункой, обеспечивающей подачу сжатого воздуха для осушения поверхности ручья 8 валка 7 после цикла охлаждения.

За средством 9 осушения установлено средство 10 контролируемого увлажнения, например, водовоздушной смесью, с по меньшей мере, одной форсункой для нанесения увлажняющей среды на поверхность ручья.

Количество форсунок в сопловом блоке и их ориентация (фиг.5-7) определяется расчетами из условия соблюдения энергосиловых параметров воздействия струй для полного проникновения их к поверхности валка и эффективного теплосъема в зависимости от диаметра и скорости вращения валков, угла атаки струй сопловых блоков, температурных характеристик валка, формы и геометрических размеров ручья.

Предлагаемый способ охлаждения прокатных валков осуществляют предлагаемым устройством для охлаждения прокатных валков следующим образом.

Перед началом прокатки на стане корпус коллектора 1 располагается с выходной стороны каждой прокатной клети так, что его продольная ось лежит в плоскости, параллельной продольной оси ручья 8 валка 7, и совмещается с выводной привалковой арматурой (на фигуре не показана). При этом первый сопловой блок 2 при монтаже на прокатной клети расположен на выходной стороне клети первым по ходу вращения валка.

С началом прокатки металл, деформируясь в ручьях прокатных валков, поступает с выходной стороны клети в привалковую арматуру и движется далее по технологической линии. В зоне очага деформации прокатываемый металл нагревает поверхность валка 7, которая по выходу из очага деформации последовательно попадает в зону действия струй сопловых блоков 2.

На поверхность ручьев нагретых прокатных валков 7 последовательно, начиная с первого соплового блока 2 подают веерообразные струи охладителя, например воды, в виде пятен орошения Y-образнои формы с ориентированием расширяющейся частью по направлению вращения валка, при этом осуществляют увеличение удельной силы удара каждой последующей струи относительно предыдущей на 20-30%.

Последовательно перемещаясь в зоне действия струй форсунок 3 сопловых блоков 2, поверхность ручья 8 интенсивно охлаждается, а за счет струй форсунок 3, сопла которых установлены так, что продольные оси их выходных отверстий расположены радиально друг к другу под углом 80-140°, и расположения выходного отверстия сопла одной форсунки так, что его продольная ось расположена вдоль продольной оси коллектора 1, а выходные отверстия сопел остальных двух форсунок расположены под углом симметрично к продольной оси выходного отверстия первого сопла, и способствуют эффективному удалению отработанного охладителя из ручья 8, не препятствуя дальнейшему поступлению свежего охладителя. Таким образом, поверхность ручья 8 валка 7 интенсивно охлаждается струями сопловых блоков последовательно от первого до последнего. Расположение продольной оси соплового блока 2 относительно касательной к поверхности валка 7 под углом α определяет эффективность воздействия струй соплового блока, обеспечивающего интенсивный теплоотбор с поверхности валка с минимальным выносом отработанной воды на входную сторону валка, что в свою очередь способствует качественному осушению поверхности валка после воздействия охладителя. Угол α определяется по формуле: Cosα=Vвал/Vстр, где Vстр - скорость охладителя на срезе сопла (м/с); Vвал - линейная скорость вращения валка (м/с).

После воздействия струй последнего соплового блока 3 осуществляют осушение поверхности ручья 8 валка 7 силой воздействия выходящей струи воздуха, равной 4-14 Н при давлении 3-7 бар, при этом величину силы воздействия струи воздуха выбирают прямо пропорционально суммарной производительности последнего соплового блока системы охлаждения (суммарному расходу охладителя форсунок последнего соплового блока 2). По завершении цикла охлаждения остатки охладителя, выносимые шероховатой поверхностью валка, обдуваются, по меньшей мере, одной струей сжатого воздуха, формируемой в форсунке средства 9 осушения. Высокоскоростная струя воздуха набегает на поверхность ручья и эффективно удаляет весь отработанный охладитель, выносимый из зоны охлаждения.

После осушения поверхности ручья 8 на нее наносят тонкий слой увлажняющей среды в виде водовоздушной смеси с плотностью слоя 0,7-2,2 м3/м2, подаваемой форсункой средства 10 контролируемого увлажнения, предотвращающий прилипание прокатываемого металла к сухой поверхности валка, что особенно характерно для чугунных валков. При значениях плотности менее 0,7 мм3/мм2 происходит нарушение сплошности наносимой среды (вплоть до испарения) и локальное прилипание металла к поверхности валка, что приводит к эффекту «пригара» на поверхности валка, в результате - ухудшение качества поверхности и снижение срока службы валка. При значениях плотности более 2,2 м3/м2 происходит неравномерное распределение увлажняющей среды по поверхности ручья, затекание ее в очаг деформации, что приводит к эффекту микровзрывов в точке контакта валка и прокатываемого металла и образование на их поверхности микротрещин. В результате чего происходит ухудшение качества поверхности металла, разрушение профиля ручья, в частности выпусков (боковых стенок), и быстрый износ валков.

Улучшенный теплоотвод с поверхности валка за счет увеличения давления и ориентации струй сопловых блоков к поверхности валка обеспечивают качественное охлаждение валка с одновременным удалением отработанного охладителя. Контролируемое увлажнение поверхности валка исключает эффект «пригара».

Таким образом, использование заявляемого устройства и способа охлаждения прокатных валков обеспечивают развитие на поверхности валка высоких энергосиловых параметров, обеспечивающих повышение интенсивности и равномерности охлаждения поверхности прокатных валков за счет гарантированного проникновения подаваемого охладителя сквозь слой отработанного охладителя с одновременным удалением последнего из ручьев прокатных валков. Кроме того, осушение ручьев сжатым воздухом и последующее контролируемое увлажнение валка на входной стороне предотвращают эффект «микровзрыва», а также прилипания прокатываемого металла в очаге деформации к сухой поверхности валка.

Заявляемое изобретение обеспечивает повышение стойкости валков, улучшение качества сортового проката и повышение производительности стана в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ СОРТОПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2287384C1 |

| Устройство для охлаждения калиброванных прокатных валков | 1989 |

|

SU1733141A1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU980884A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2193936C1 |

| Способ охлаждения калиброванных прокатных валков | 1986 |

|

SU1405926A1 |

| СПОСОБ ОПТИМИЗАЦИИ РЕЖИМА ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ ЛИСТОВОГО СТАНА | 2000 |

|

RU2186642C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ В МНОГОКЛЕТЬЕВОМ ПРОКАТНОМ СТАНЕ | 2004 |

|

RU2254189C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И ПРОКАТА | 2001 |

|

RU2193935C1 |

| Устройство для охлаждения прокатных валков и проката | 1986 |

|

SU1405927A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1991 |

|

RU2033283C1 |

Способ предназначен для повышения стойкости прокатных валков. Способ включает подачу охладителя системой последовательных веерообразных струй на поверхность ручьев прокатных валков, образующих калибры, с выходной стороны клети. Повышение степени и равномерности охлаждения прокатных валков обеспечивается за счет того, что струи охладителя подают на поверхность ручья валка в виде пятен орошения Y-образной формы с ориентированием расширяющейся частью по направлению вращения валка и осуществляют увеличение удельной силы удара каждой последующей струи относительно предыдущей на 20-30%, осушение этих поверхностей струями газа непосредственно после последней струи системы охлаждения силой воздействия выходящей струи газа, равной 4-14 Н при давлении 3-7 бар. Устройство имеет сопловые блоки с, по меньшей мере, тремя форсунками, установленные с возрастающей производительностью по длине коллектора, при этом сопла форсунок в сопловом блоке установлены так, что продольные оси их выходных отверстий расположены радиально друг к другу под углом 80-140°, причем выходное отверстие сопла одной форсунки расположено так, что его продольная ось расположена вдоль продольной оси коллектора, а выходные отверстия сопел остальных двух форсунок расположены симметрично к продольной оси выходного отверстия первого сопла. 2 н. и 2 з.п. ф-лы, 7 ил.

1. Способ охлаждения прокатных валков, включающий подачу охладителя системой последовательных веерообразных струй на поверхность ручьев прокатных валков, образующих калибры, с выходной стороны клети, осушение этих поверхностей струями газа непосредственно по окончанию цикла охлаждения, отличающийся тем, что струи охладителя подают на поверхность ручья валка в виде пятен орошения Y-образной формы с ориентированием расширяющейся части по направлению вращения валка, при этом осуществляют увеличение удельной силы удара каждой последующей струи относительно предыдущей на 20-30%, а осушение поверхности ручья валка после последней струи системы охлаждения осуществляют воздействием выходящей струи газа силой, равной 4-14 Н при давлении 3-7 бар, при этом величину силы воздействия струи газа выбирают прямо пропорционально расходу охладителя, подаваемому последней струей системы охлаждения, после чего поверхность ручья валка подвергают контролируемому увлажнению с плотностью слоя, равной 0,7-2,2 м3/м2.

2. Способ по п.1, отличающийся тем, что контролируемое увлажнение поверхности ручья валка осуществляют газожидкостной смесью, в качестве жидкости которой используют воду или масло-водяную эмульсию.

3. Устройство для охлаждения прокатных валков, содержащее коллектор, располагаемый с выходной стороны клети с валками, образующими калибр, таким образом, что его продольная ось лежит в плоскости, параллельной продольной оси ручья прокатного валка, с размещенными вдоль его продольной оси средствами для подачи охладителя с соплами, имеющими выходные отверстия плоской щелевидной формы, отличающееся тем, что средства для подачи охладителя выполнены в виде сопловых блоков с, по меньшей мере, тремя форсунками, установленных по длине коллектора с обеспечением возрастающей интенсивности охлаждения, при этом сопла форсунок в сопловом блоке установлены так, что продольные оси их выходных отверстий расположены радиально друг к другу под углом 80-140°, причем выходное отверстие сопла одной форсунки расположено так, что его продольная ось расположена вдоль продольной оси коллектора, а выходные отверстия сопел остальных двух форсунок расположены симметрично к продольной оси выходного отверстия первого сопла.

4. Устройство по п.3, отличающееся тем, что выходное отверстие сопла одной форсунки в пределах одного соплового блока выполнено эквивалентным диаметром, определяемым по зависимости  мм, где F - площадь выходного отверстия сопла.

мм, где F - площадь выходного отверстия сопла.

| Устройство для охлаждения валков | 1977 |

|

SU628968A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ СОРТОПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2287384C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2003 |

|

RU2247616C1 |

| 1972 |

|

SU410845A1 | |

| JP 57103718 А, 28.06.1982. | |||

Авторы

Даты

2012-03-27—Публикация

2010-06-23—Подача