112

Изобретение относится к машиностроению, например в креплении седел клапанов, изготовленных из стали, в чугунном корпусе, и может найти применение в электроаппаратостроении.

Целью изобретения является упрощение технологии соединения деталей.

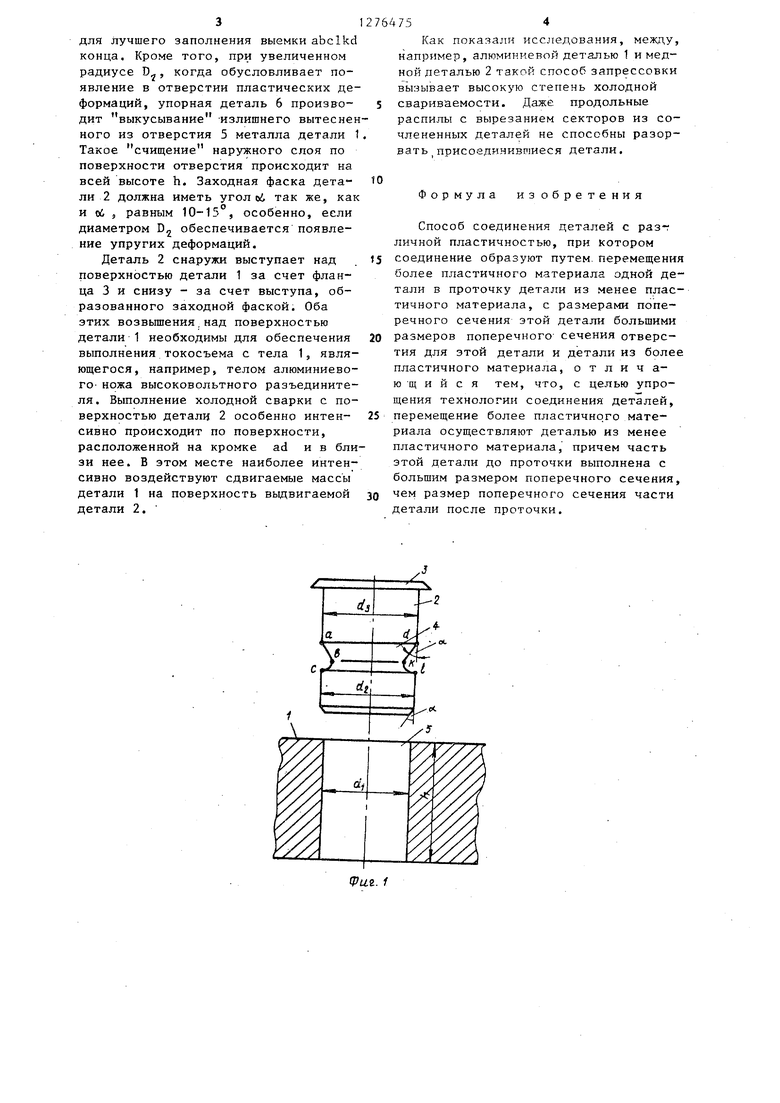

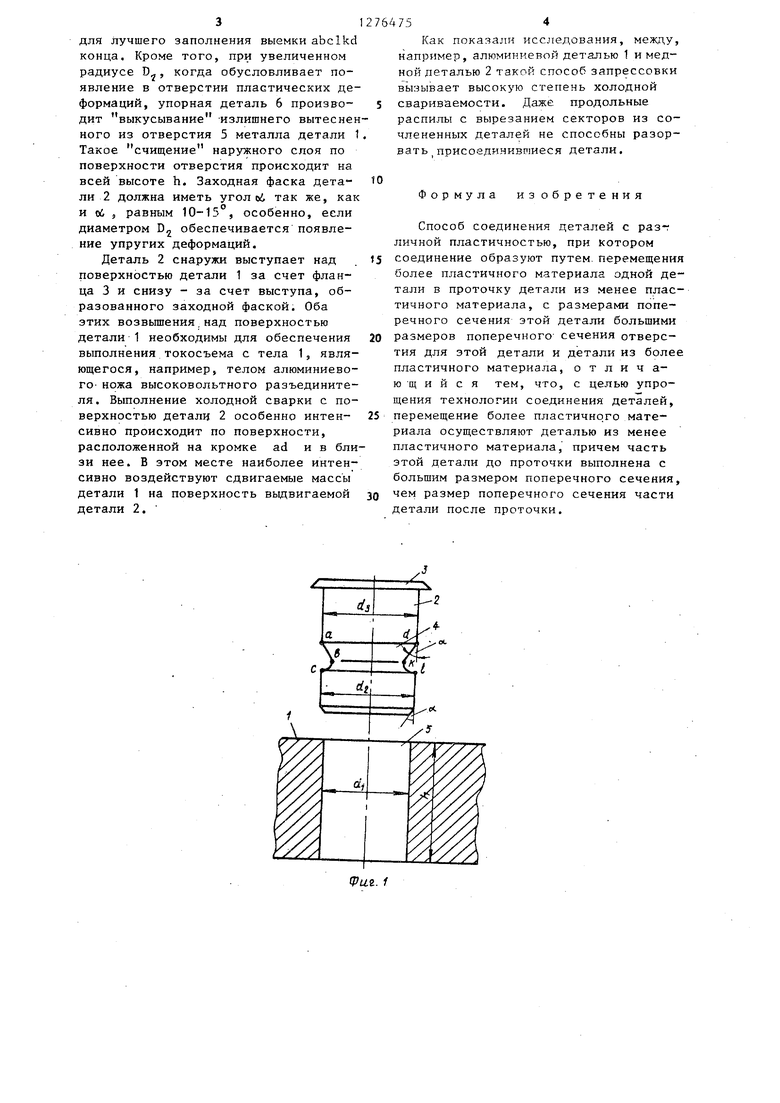

На фиг. 1 показано армирование медными поперечными электродами алюминиевого ножа высоковольтного разъединителя до соединения детали; на фиг. 2 - то же, в процессе соединения.

Корпусом-деталью 1 из более пластического материала (фиг. 1) является алюминиевое тело ножа, а деталью 2 (деталь с меньшей пластичностью) является поперечный медный электрод. Он выполнен в виде и 1линдра, но может иметь и другую форму, содержит фланец 3, выемку (проточку) 4, снизу имеет заходную фаску. В корпусе 1 просверлено отверстие 5. Диаметр этого отверстия 1) меньше D и D., При этом допуски первый двух выбраны таКИМ образом,.что нижний внутренний элемент (часть) детали 2, расположенной ниже выемки 4, может образовывать с отверстием 5 прессовую посадку, работающую в пределах упругих деформаций, но может обеспечивать и появление пластических деформаций в материале корпуса. Диаметр D всегда должен быть таким, чтобы он был больше D и обеспечивал при захождении в отверстие 5 внешней части вала, располагаемой между проточкой 4 и фланцем 3, пластические деформации, осуществлял сдвиг части металла со стенок отверстия и заполнял этим металлом проточку (выемку) 4.

На фиг. 2 изображена реализация предлагаемого способа, закончившаяся введением электрода из меди в тело алюминиевого ножа, это могут быть и другие металлы, у которых с меньшей пластичностью будет деталь 2. Здесь показан дополнительный элемент 6, .без которого нецелесообразно осущест вление предложенного способа. Внутренний диаметр элемента 6 равен диаметру D. Он устанавливается под отверстием. Центровка с отверстием, а значит и с внутренней частью детали 2 производится направляющим цилиндром 7, подпружиненным пружиной 8 з.аходящим в отверстие 5 снизу,, Эле752

мент 5 устанавливается на основании 9„

Прикладывая усилие Р через скалку пресса к детали 2, производим ее запрессовку в корпус 1. При этом ее нижняя часть производит зачистку отверстия, освобождая его поверхность от оксидной пленки. Поэтому целесообразно обезжиривать отверстие 5 и детали 2 перед запрессовкой. Если Dg значительно превьгаает D и происходи пластическая деформация материала отверстия еще при прохождении нижней части детали 2, то часть металла отверстия перемещается впереди нижнего его торца. Зачистка поверхности идет наиболее эффективно, Затем в отверстие входит внешняя часть детали 2 с диаметром О. Эта часть вызывает всегда пластические деформации, будь то диаметр D-j за пределами упругости или нет. Поэтому точки ad верхней кромки проточки будут сдвигать определенную часть металла отверстия и заполнять им проточку abclkd.

Угол об целесообразно иметь порядка 10-15°. Это позволит выполнять расширение отверстия 5 до максимально возможной величины. Остальная (излишняя) часть металла будет сдвигаться вниз и заполнять выемку abclkd. Таким образом, на участках а и, и Ud внешней части вала, которым соответствует высота hj, должна происходить по поверхностям соединяемых деталей холодная сварка. Ее появлению должнаспособствовать и скорость вдвижения деталей: порядка 2-5 мм/с. В противном случае могут наблюдаться разрывы на соединяемых поверхностях.

По поверхностям МС и F1, соответствуюш,им высоте h, должна происхо дить холодная сварка, если диаметр выбирался из расчета обеспечения пластических деформаций между-деталями 1 и 2.

Высота h соответствует ширине основания крепежного элемента-выступа, обеспечивающего закрепление деталей между собой а

Наличие Э1 емента 6 обеспечивает уплотнение участков ММ и FV, создавая дополнительный обжим. Последний необходим для ликвидации щелей между соприкасающимися поверхностями, что защищает от появления щелевой коррозии, а также создактся возможности 31 для лучшего заполнения выемки abclkd конца. Кроме того, при увеличенном радиусе D, когда обусловливает появление в отверстии пластических деформаций, упорная деталь 6 производит выкусывание излишнего вытеснен ного из отверстия 5 металла детали 1 Такое счищение наружного слоя по поверхности отверстия происходит на всей высоте h. Заходная фаска детали 2 должна иметь угол об так же, как и об , равным 10-15, особенно, если диаметром Dj обеспечивается появление упругих деформаций. Деталь 2 снаружи выступает над . поверхностью детали 1 за счет фланца 3 и снизу - за счет выступа, образованного заходной фаской. Оба этих возвьшения,над поверхностью детали 1 необходимы для обеспечения выполнения токосъема с тела 1, являющегося, например телом алюминиевоГО ножа высоковольтного разъединителя. Выполнение холодной сварки с поверхностью детали 2 особенно интенсивно происходит по поверхности, расположенной на кромке ad и в бли зи нее. В этом месте наиболее интен сивно воздействуют сдвигаемые массы детали 1 на поверхность выдвигаемой детали 2. 754 Как показали исследования, между, например, алгомикиевой деталью 1 и медной деталью 2 такой способ запрессовки вызывает высокую степень холодной свариваемости. Даже продольные распилы с вырезанием секторов из со члененных деталей не способны разор вать,присоединившиеся детали. Формула изобретения Способ соединения деталей с раз-г личной пластичностью, при котором соединение образуют путем, перемещения более пластичного материала одной детали в проточку детали из менее пластичного материала, с размерами поперечного сечения этой детали большими размеров поперечного сечения отверстия для этой детали и детали из более пластичного материала, отличающийся тем, что, с целью упрощения технологии соединения деталей, перемещение более пластично.го материала осуществляют деталью из менее пластичного материала, причем часть этой детали до проточки выполнена с большим размером поперечного сечения, чем размер поперечного сечения части детали после проточки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заклепка для односторонней клепки | 1991 |

|

SU1760195A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ И КРЕПЕЖНАЯ ДЕТАЛЬ | 1998 |

|

RU2173416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ получения соединения деталей с различной пластичностью | 1980 |

|

SU897458A1 |

| Способ сварки трением деталей изРАзНОРОдНыХ МЕТАллОВ | 1979 |

|

SU814626A1 |

| Способ определения зоны подавления разрывов | 1989 |

|

SU1651148A1 |

| Самоконтрящаяся гайка | 1987 |

|

SU1518577A1 |

| Способ сварки металлов трением | 1990 |

|

SU1748978A1 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

Изобретение относится к машиностроению, позволяет получить соединение деталей с различной пластичностью по более простой технологии соединения, поскольку соединение деталей производят перемещением более пластичного материала одной детали в проточку детали из менее пластичного материала путем запрессовки. Размер поперечного сечения запрессовываемой детали изменее пластичного, материала .должен быть больше размера поперечного сечения отверстия в детали из более пластичного материала, что способствует перемещению более пластичного материала в проточку детали из менее пластичного материала. 2 ил.

-2 .4////////////////////77Vaz. Z

Авторы

Даты

1986-12-15—Публикация

1985-07-09—Подача