Изобретение относится к способам холодной сварки, а более точно - к способу сварки пластичных металлов внахлестку, включающему вдавливание рабочего выступа пуансона. Предлагаемое изобретение может быть эффективно применено при точечной и шовной сварке листовых металлов, электрических шинопроводов, при герметизации электровакуумных приборов, в телескопических соединениях трубчатых изделий. При сварке вдавливанием рабочего выступа пуансона на плоской опоре деталь, примыкающая к опоре, удлиняется, а деталь, контактирующая с пуансоном, вспучивается. Это приводит к возникновению нежелательных растягивающих напряжений в момент формирования соединения, что обусловливает его низкое качество и прочность Качество соединения пластических материалов повышается, когда перед вдавливанием пуансона металл на поверхности контакта дополнительно рас тягивают. Такую операцию осуществля ют, например, путем изгиба свариваемых деталей указанным пуансоном. Затем в rtpouecce вдавливания пуансона на них получают одностороннюю выпук лость, перемещая выдавливаемый пуансоном металл в выемку на матрице, которую располагают соосно с пуансоном. При этом, при обеспечении утонения стенки в трубчатой части выпуклости возможна сварка и менее пластичных по сравнению с алюминием и медью металлов за счет создания в деформационном очаге под пуансоном схемы всестороннего неравномерного сжатия. Известен способ холодной сварки металлов внахлестку, включающий вдавливание пуансона и образование на изделии оддкосторонней выпуклости перемещением выдавливаемого пуансоном металла в выемку на матрице 2. Оптимальная схема деформирования в известном способе имеет следующие параметры: диаметр углубления сварочной точки составляет 1,255, диаметр выпуклости 1,95, а глубина вдавливания превышает 1,15, где S - суммарная толщина свариваемых деталей. При глубине вдавливания, превьЕиающей 1,15, пуансон как бы просекает толщину свариваемых деталей, образуется трубчатая часть выпуклости, высота которой, например, пр)Ц степени деформации 60%, составляет 0,75

(.по расчету) . Большая глубина вдавливания рабочего выступа пуансона при значительном утонении стенки трубчатой части выпуклости приводит к уменьшению прочности сварного соединения, а следовательно, и к понижению качества.

За счет несоответствия объемов выемки и выпуклости, объем которой всегда меньше объема выемки, а точне за счет того, что объем выдавленного пуансоном металла всегда меньше объема выемки и размещения в выемке част рабочего выступа пуансона, при сварк по известному способу образуется механический замок. В его зоне происходит дополнительный пережим утоненного металла, причем чем больше замок, тем сильнее пережимается металл.

Большая глубина вдавливания и деформация сварного шва при образовани замка снижают качество соединения, в частности его прочностные свойства и особенно резко - при знакопеременных нагрузках в агрессивных и коррозионных следах.

Кроме того, известный способ не обеспечивает высокую прочность сварного шва при соединении толстолистовых деталей из пластичных металлов, поскольку большая глубина вдавливания рабочего выступа пуансона ослабляет трубчатую часть выпуклости, а при большом поперечном размере последней (,95) невозможно разместить необходимое для обеспечения равнопрочности количество сварных точек на изделии.

Отсутствие связи между параметрам сварки, а именно между глубиной вдавливания пуансона, высотой выпуклости и величиной деформации, необходимой для сварки металлов, снижает эффективность внедрения известного способа из-за необходимости эмпирического подбора перечисленных параметров.

Целью изобретения является повышение качества соединения и эффективности способа.

Поставленная цель достигается тем что в способе холодной сварки металлов внахлестку, включающем вдавление рабочего выступа пуансона и образование на изделии односторонней выпуклости перемещением выдавливаемого пуансоном металла в выемку на матрице, пуансон вдавливают на 0,7-1 суммарной толщины свариваемых деталей, а выпуклость выполняют равной 0,850,99 объема выдавленного пуансоном металла и высотой 0,1-0,4 указанной толщины, при этом глубина вдавливания пуансона (N ) и высота выпуклости ( cf ) связаны соотношением . , где . - деформация, необходимая для сварки металлов.

Меньшее значение глубины вдавливания, равное 0,75, определяется минимальной деформацией , которая

обычно не превышает 0,65, и минимальной высотой выпуклости (0,15).

При сварке металлов Б. 0,6rO,9S (60-f-90%). Для исключения просекания пуансоном свариваемых деталей при больших значениях следует задаваться меньшей относительной высотой выпуклости, при меньших значениях Е большей относительной высотой выпуклости, но так, чтобы сумма этих величин не превышала единицу в относительных единицах или суммарную толщину свариваемых деталей в абсолютных единицах. Если объем выдавленного пуансоном металла будет превышать объем выпуклости, которая формуется выемкой, на матрице, то при сварке по предлагаемому способу в деформационном очаге будет возникать схема напряженного состояния, соответствующая неравномерному всестороннему сжатию. Величина превышения зависит от упруго-пластических свойств свариваемых металлов, жесткости и конфигурации выемки матрицы. Чем сложнее конфигурация выемки матрицы и чем выше упомянутые сзойства металлов, тем большее количество металла следует выдавливать. В рамках разброса свойс металла превышение величины объема выпуклости на 15% объемом выдавленного металла является обоснованным.

Зная относительную деформацию необходимую для сварки, и задаваясь относительной высотой выпуклости сГ из соотношения -х с + , устанавливают относительную глубину ( К ) вдавливания пуансона, далее вычисляют абсолютные величины V и сГ, после чего находят объем металла, выдавленного пуансоном и поперечные размеры выпуклости, подбирают соответствующий инструмент и производят сварку.

Способ прост в осуществлении, обепечивает качественное соединение, устраняет деформацию шва, улучшает внешний вид изделия.

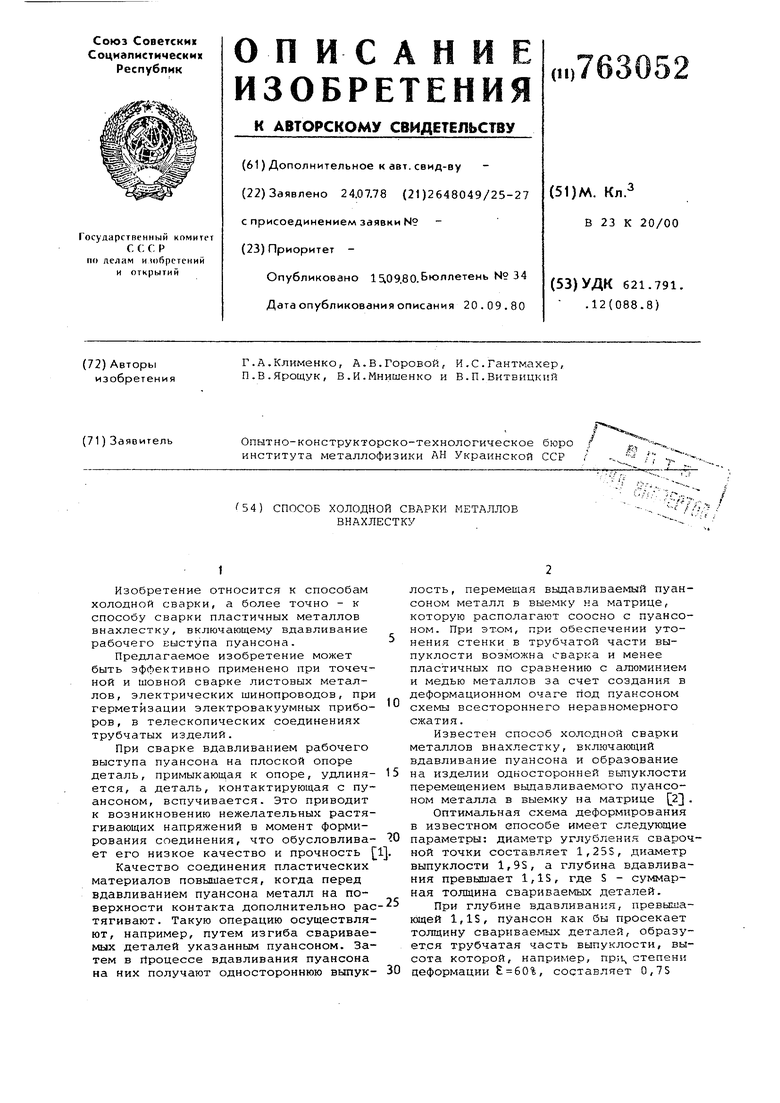

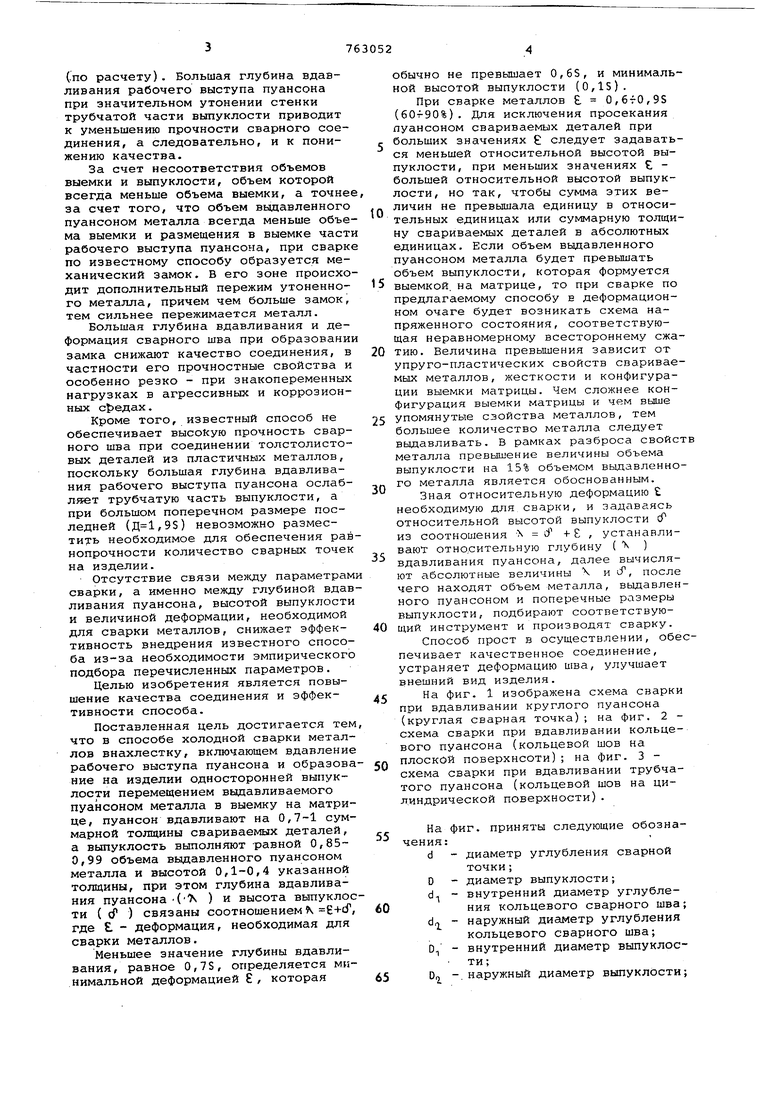

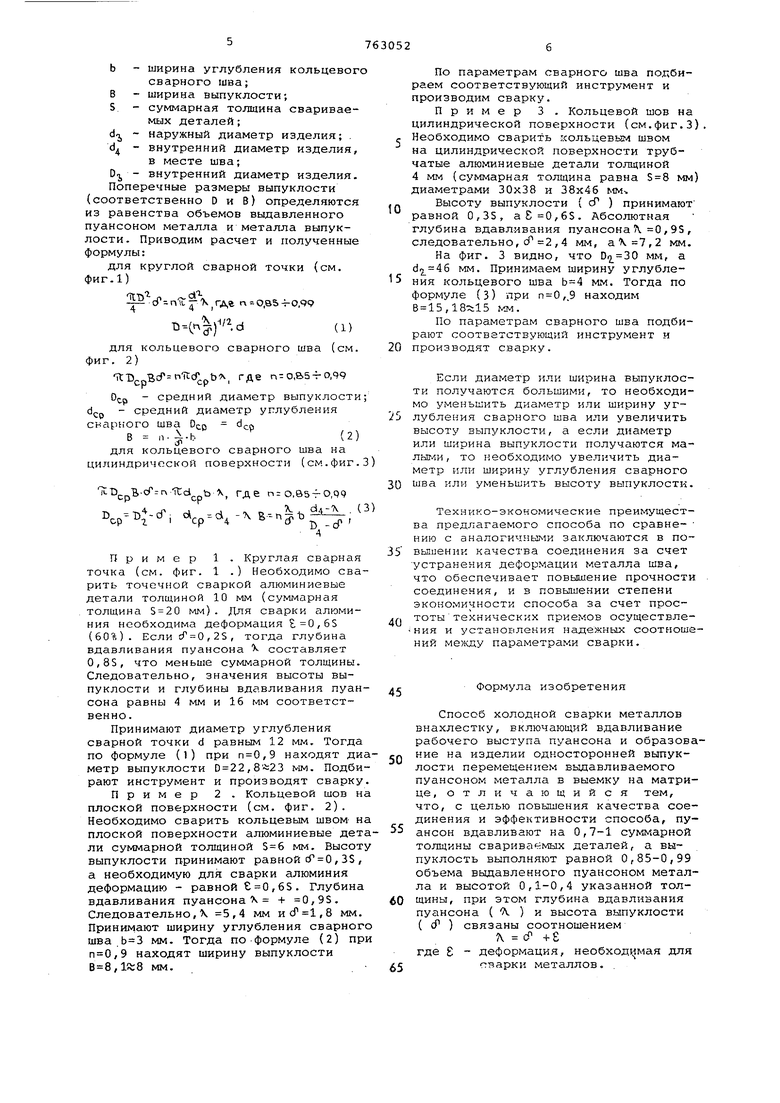

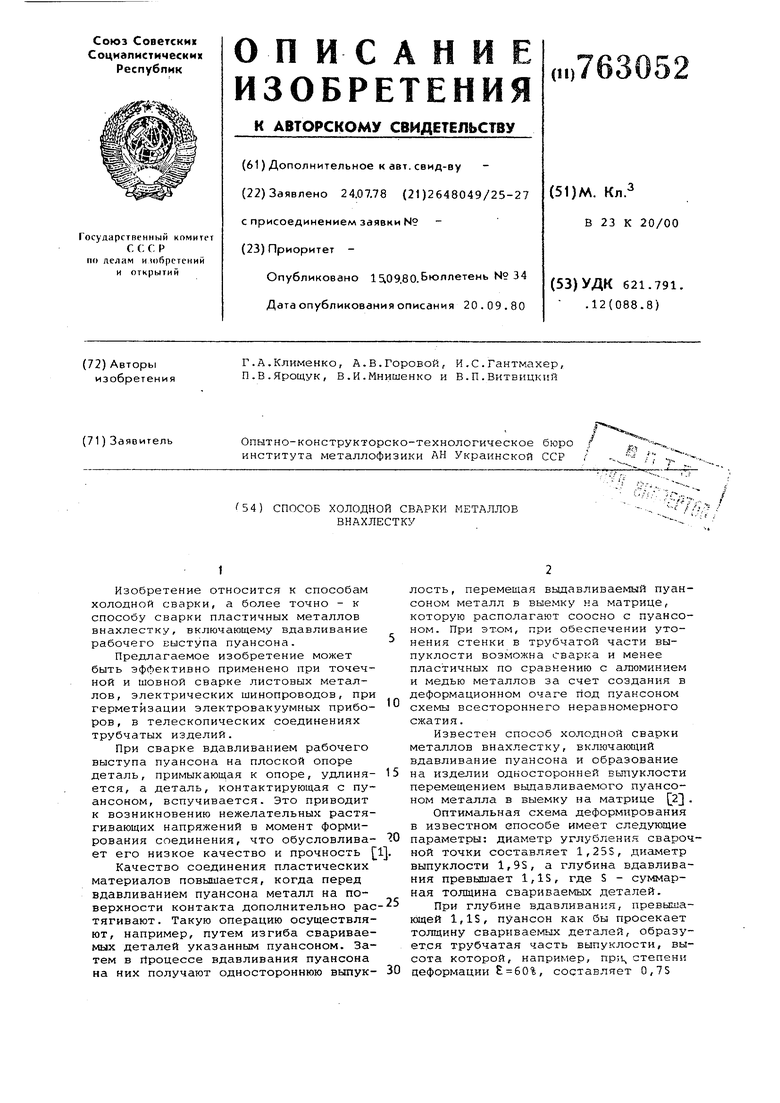

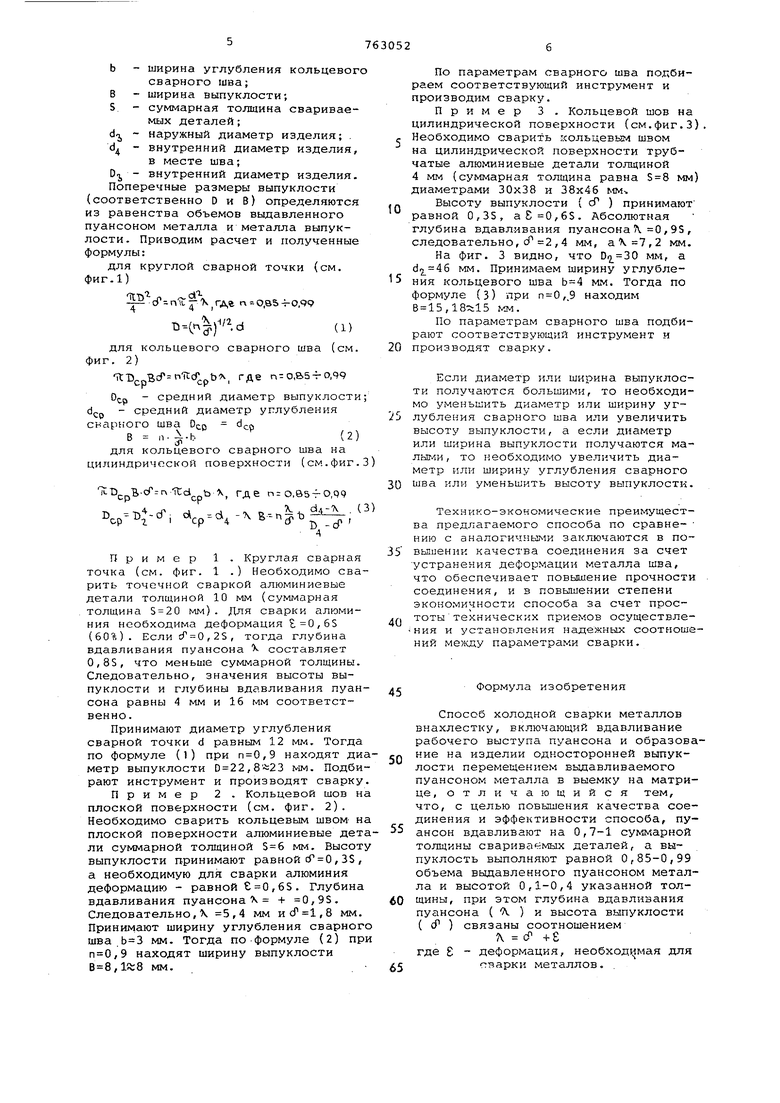

На фиг. 1 изображена схема сварки при вдавливании круглого пуансона (круглая сварная точка); на фиг. 2 схема сварки при вдавливании кольцевого пуансона (кольцевой шов на плоской поверхнсоти); на фиг. 3 схема сварки при вдавливании трубчатого пуансона (кольцевой шов на цилиндрической поверхности).

На фиг. приняты следующие обозначения:

d - диаметр углубления сварной точки;

D - диаметр выпуклости;

d - внутренний диаметр углубления кольцевого сварного шва;

d наружный диаметр углубления кольцевого сварного шва;

- внутренний диаметр выпуклости;

D, -.наружный диаметр выпуклости; b - ширина углубления кольцевог сварного шва; В - ширина выпуклости; S - суммарная толщина свариваемых деталей; doj - наружный диаметр изделия; . d - внутренний диаметр изделия в месте шва; внутренний диаметр изделия Поперечные размеры выпуклости (соответственно D и В) определяются из равенства объемов выдавленного пуансоном металла и металла выпуклости. Приводим расчет и полученные формулы: для круглой сварной точки (см. фиг.1) гп-тчг „ с --- сГ-nit 1л о,в54-о,99 1ьч4Г- для кольцевого сварного шва фиг. 2) rtDj, Bcr nitcf pb, где п-о,&5Ч-о,99 ОСР средний диаметр выпуклост - средний диаметр углубления сварного шва для кольцевого сварного шва на цилиндрической поверхности (см.фиг t)j. Ь-сГггч TCd ь X, где пго,в5т-0,Р9 ср - В-п|ъ, %-, Пример 1. Круглая сварна точка (см. фиг. 1 .) Необходимо св рить точечной сваркой алюминиевые детали толщиной 10 мм (суммарная толщина мм). Для сварки алюми ния необходима деформация S.0,6S (60%) . Если ( 0,25, тогда глубина вдавливания пуансона составляет 0,85, что меньше суммарной толщины Следовательно, значения высоты выпуклости и глубины вдавливания пуа сона равны 4 мм и 16 мм соответственно. Принимают диаметр углубления сварной точки d равным 12 мм. Тогд по формуле (1) при ,9 находят д метр выпуклости , мм. Подб рают инструмент и производят сварк Пример 2 . Кольцевой шов плоской поверхности (см. фиг. 2). Необходимо сварить кольцевым швомплоской поверхности алюминиевые де ли суммарной толщиной мм. Высо выпуклости принимают равнойсГ 0,3S а необходимую для сварки алюминия деформацию - равной 0,65. Глубин вдавливания пуансонаХ + 0,95. Следовательно, 5,4 мм ,8 мм Принимают ширину углубления сварно шва мм. Тогда по формуле (2) п ,9 находят ширину выпуклости В 8,1«;8 мм. По параметрам сварного шва подбираем соответствующий инструмент и производим сварку. Пример 3 . Кольцевой шов на цилиндрической поверхности (см.фиг.З) Необходимо сварить кольцевьг швом на цилиндрической поверхности трубчатые алюминиевые детали 4 мм (суммарная толщина равна мм) диаметрами 30x38 и 38x46 мм Высоту выпуклости ( cf ) принимают равной 0,35, ,65. Абсолютная глубина вдавл-ивания пуансона Л. 0, 95 , следовательно, сР 2,4 мм, ,2 мм. На фиг. 3 видно, что Di2 30 мм, а d2 46 . Принимаем ширину углубления кольцевого шва мм. Тогда по формуле (3) при п 0,.9 находим 8 15, мм. По параметрам сварного шва подбирают соответствующий инструмент и производят сварку. Если диаметр или ширина выпуклости получаются большими, то необходимо уменьшить диаметр или ширину углубления сварного шва или увеличить высоту выпуклости, а если диаметр или ширина выпуклости получаются маЛЫГ4И, то необходимо увеличить диаметр или ширину углубления сварного шва или уменьшить высоту выпуклости. Технике-экономические преимущества предлагаемого способа по сравне- нию с аналогичными заключаются в повышении качества соединения за счет устранения деформации металла шва, что обеспечивает повышение прочности соединения, и в повышении степени экономичности способа за счет простоты технических приемов осуществления и установления надежных соотношений между параметрами сварки. Формула изобретения Способ холодной сварки металлов внахлестку, включающий вдавливание рабочего выступа пуансона и образование на изделии односторонней выпуклости перемещением выдавливаемого пуансоном металла в выемку на матрице, отличающийся тем, что, с целью повышения качества соединения и эффективности способа, пуансон вдавливают на 0,7-1 суммарной толщины сварива мых деталей, а выпуклость выполняют равной 0,85-0,99 объема выдавленного пуансоном металла и высотой 0,1-0,4 указанной толщины, при этом глубина вдавливания пуансона ( Л. ) и высота выпуклости ( сР ) связаны соотношением Л сЯ + где - деформация, необход.;1мая для сварки металлов. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU1004048A1 |

| Способ холодной сварки металлов внахлестку | 1979 |

|

SU812475A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Способ холодно точечной сварки | 1990 |

|

SU1756071A1 |

| УСТРОЙСТВО И СПОСОБ ФОРМОВАНИЯ ЗОННЫМ ВЫДАВЛИВАНИЕМ | 2010 |

|

RU2493929C1 |

| Способ холодной сварки металлов внахлестку | 1983 |

|

SU1199536A1 |

| СПОСОБ ХОЛОДНОЙ ШОВНОЙ СВАРКИ | 1992 |

|

RU2023558C1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| Устройство для холодной сварки металлов внахлестку | 1979 |

|

SU1232434A1 |

Авторы

Даты

1980-09-15—Публикация

1977-07-24—Подача