Изобретение относится к строительным материалам и касается способа обработки алюминиевого газообразова- теля для бетонных смесей.

Цель изобретения - увеличение вспучивающей способности газообразо- вателя, снижение плотности бетона при одновременном повышении его прочности и морозостойкости.

Примеры осуществления способа.

П р и м е р 1. Замораживание производилось путем размещения мет.ал- дических бюксов с пробами газообра- зователей в морозильной камере с температурой -25°С и выдерживания их в последней в течение 70 ч. Оттаивание осуществлялось при вьщержива- нии бюксов с пробами газообразовате- лей в помещении с температурой окружающего воздуха +18°С в течение 48 ч. В период замораживания и оттаивания бюксы были герметично закрыты. Замораживанию подвергалась сухая алюминиевая пудра ПАП-1 и алюминиевая паста на ее основе.

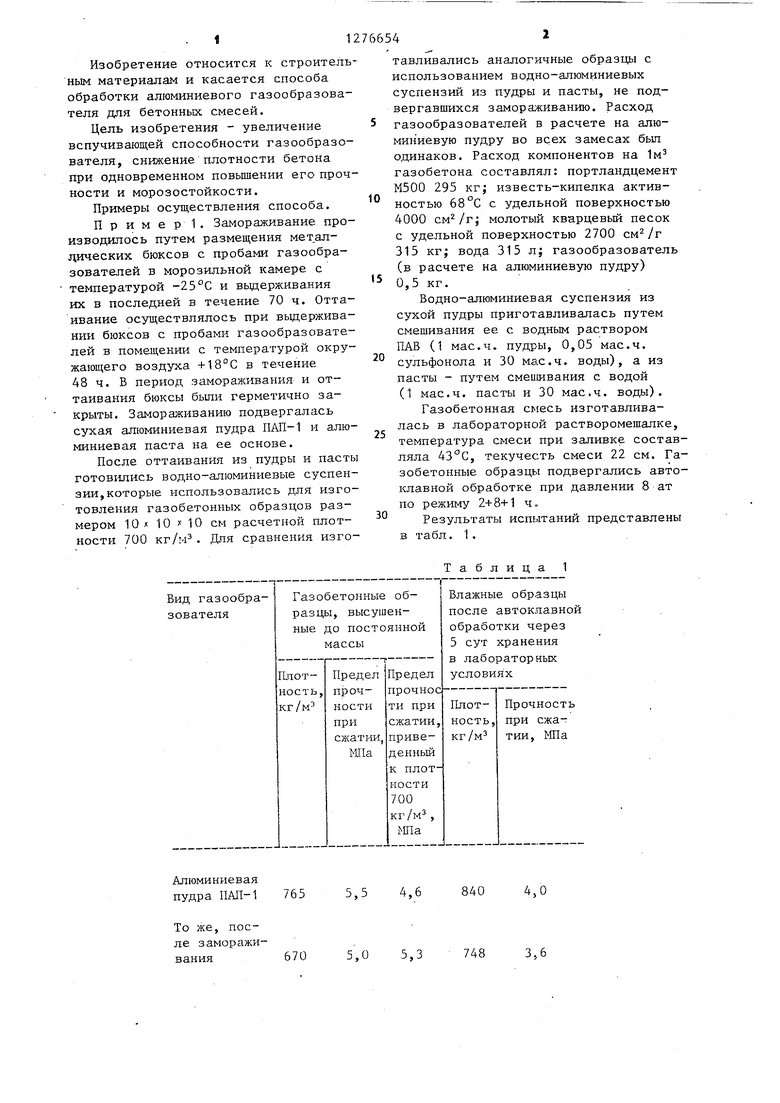

После оттаивания из пудры и пасты готовились водно-алюминиевые суспензии, которые использовались для изготовления газобетонных образцов размером Ю 10 Jt 10 см расчетной плотности 700 кг/г- . Для сравнения изго765

670

5,5 4,6

5,0 5,3

5

0

5

0

тавливались аналогичные образцы с использованием водно-алюминиевых суспензий из пудры и пасты, не подвергавшихся замораживанию. Расход газообразователей в расчете на алюминиевую пудру во всех замесах был одинаков. Расход компонентов на 1м газобетона составлял: портландцемент М500 295 кг; известь-кипелка активностью 68°С с удельной поверхностью 4000 молотый кварцевьй песок с удельной поверхностью 2700 315 кг; вода 315 л; газообразователь (в расчете на алюминиевую пудру) 0,5 кг.

Водно-алюминиевая суспензия из сухой пудры приготавливалась путем смешивания ее с водным раствором ПАВ (1 мае.чо пудры, 0,05 мае.ч. сульфонола и 30 мае.ч. воды), а из пасты - путем смешивания с водой (1 мае.ч. пасты и 30 мае.ч. воды).

Газобетонная смесь изготавливалась в лабораторной растворомешалке, температура смеси при заливке составляла 43°С, текучесть смеси 22 см. Газобетонные образцы подвергались автоклавной обработке при давлении 8 ат по режиму 2+8+1 ч.

Результаты испытаний представлены в табл. 1.

Таблица 1

840

4,0

748

3,6

Вид газообра- зователя

790

740

Испытания показали,.что при одинаковом расходе алюминиевого газооб- разователя (в расчете на сухую пудру ПАП-1) плотность газобетона снижается в случае использования пудры и пасты, подвергнутых замораживанию перед приготовлением водно-алюминиевой суспензии по сравнению с аналогичным газобетоном с использованием газообразователей, которые не под- вергались предварительному замораживанию. При этом наряду со снижением плотности газобетона имеет место быть повьшение его прочности. Объясняется это следующим. Замораживание газообразователя приводит к дезагло- мерации частичек пудры и к увеличению ее удельной поверхности. За счет

Продолжение табл.1

5,5 4,2

870

4,6

3,7 5,1

806

.1

увеличения удельной поверхности возрастает вспучивающая способность газообразователя, что дает возможность или снизить плотность газобетона, или снизить расход газообразователя.

В результате дезагломерации частичек пудры происходит равномерное распределение газообразователя в бетонной смеси и создание более качественной макропористой структуры газобетона, за счет чего повышается его прочность и морозостойкость.

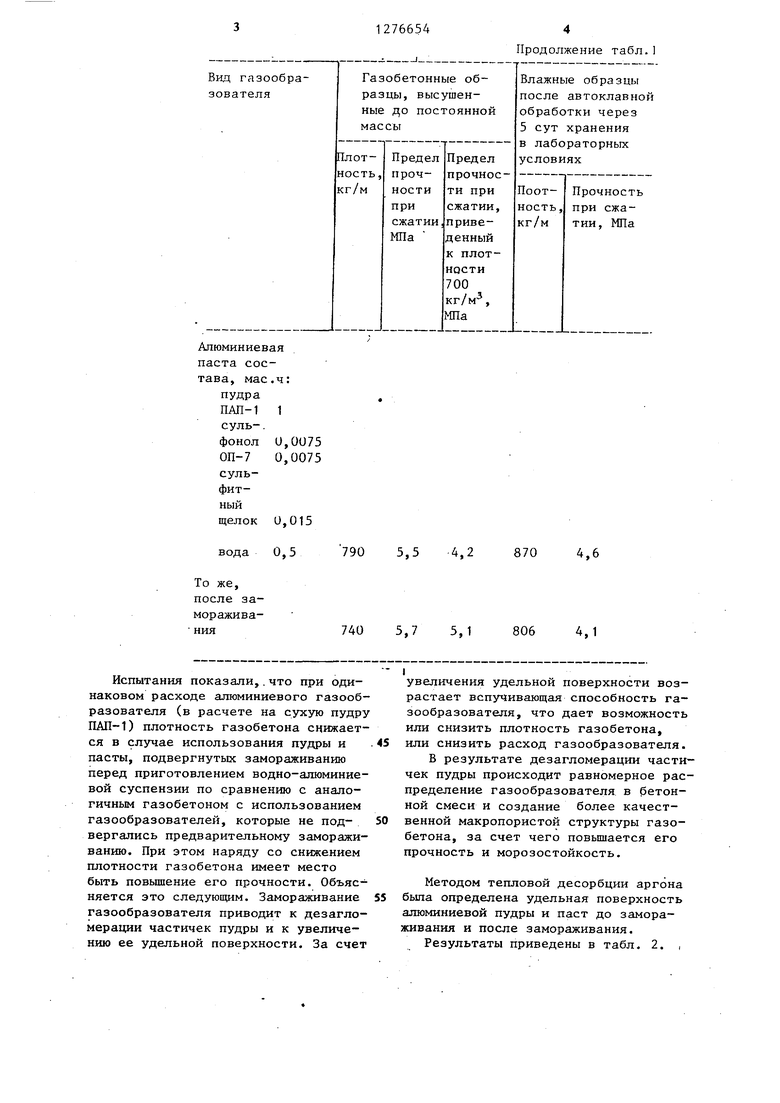

Методом тепловой десорбции аргона быпа определена удельная поверхность алюминиевой пудры и паст до замораживания и после замораживания.

Результаты приведены в табл. 2. ,

Таблица 2

То же

Алюминиевая паста, состава, мае.ч.: пудра ПАП-1 1 вода 1 суль- фонол 0,025

То же

В холодильной камере при t -12 G в течение 1-х суток.

Алюминиевая паста состава, мае.ч.:

пудра 1Ш1-1 суль- фонол ОП-7

1

0,0075 0,0075

20 Как показьшают данные табл. 2,

удельная поверхность алюминиевой пудры в результате замораживания как в сухом виде, так и в виде водной пасты возрастает в 1,3-1,7 раза по срав25 нению с удельной поверхностью пудры, не подвергавшейся замораживанию.

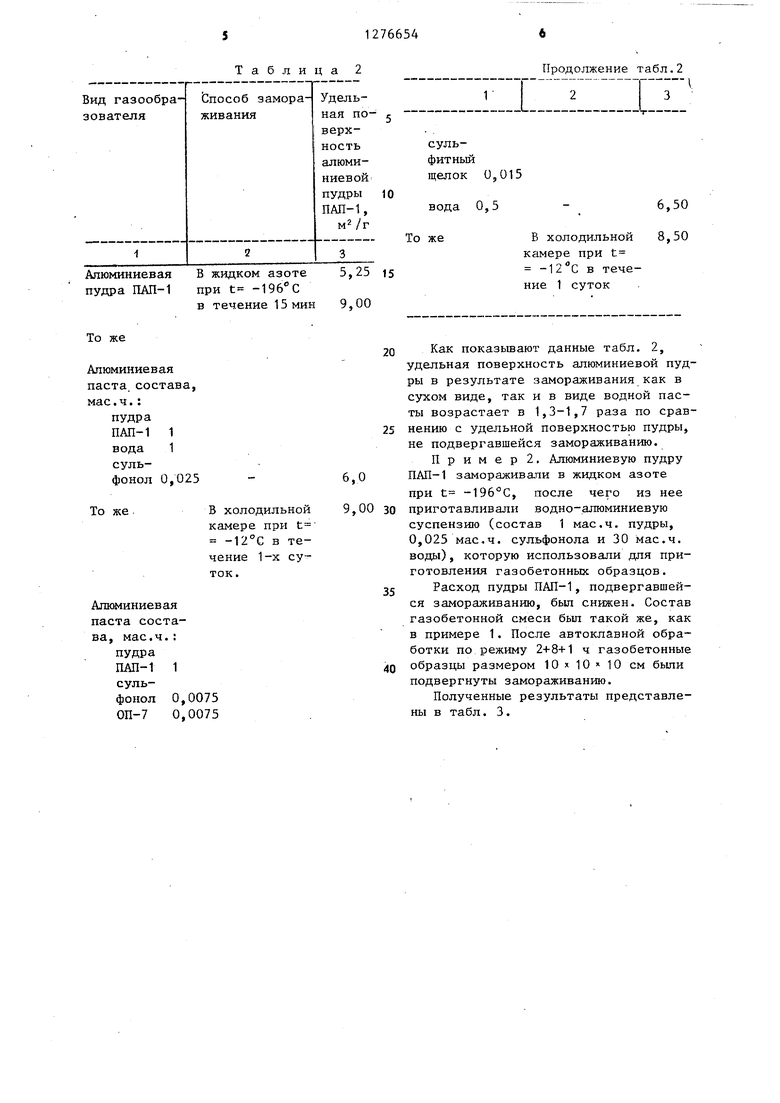

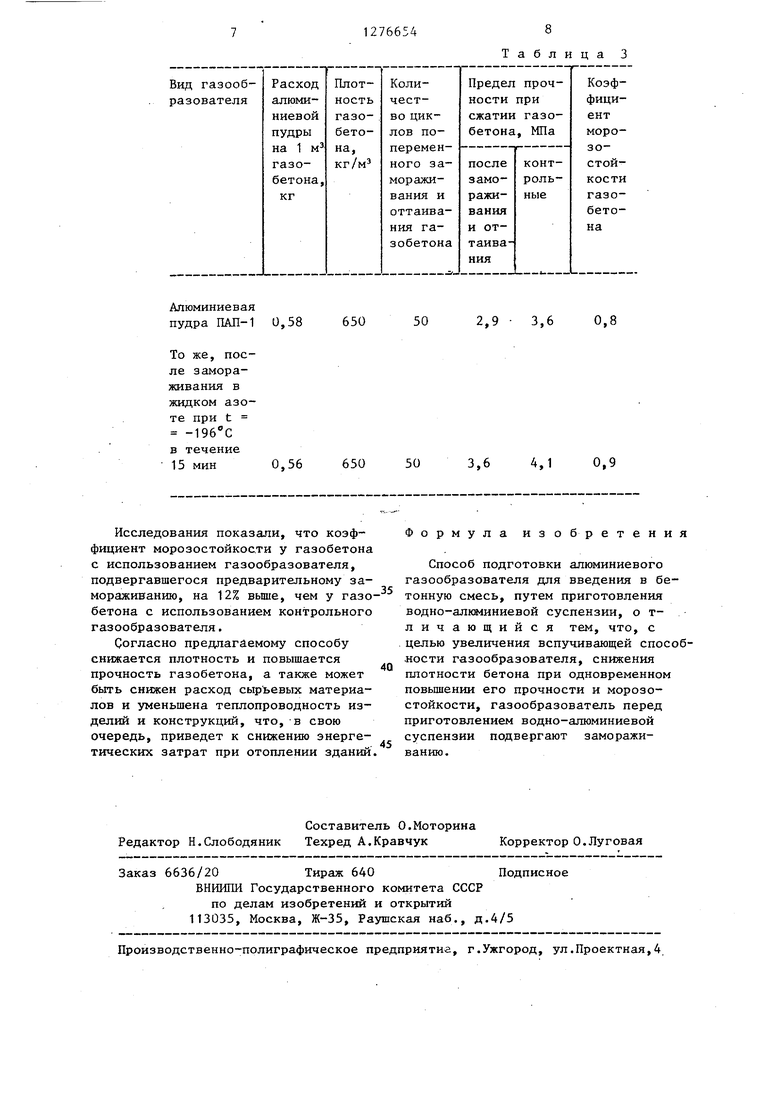

Пример 2. Алюминиевую пудру 6jO ПАП-1 замораживали в жидком азоте

при t -196°С, после чего из нее 9,00 30 приготавливали водно-алюминиевую суспензию (состав 1 мае.ч. пудры, 0,025 мае,ч. сульфонола и 30 мае.ч. воды), которую использовали для приготовления газобетонных образцов.

35 Расход пудры ПАП-1, подвергавшейся замораживанию, был снижен. Состав газобетонной смеси был такой же, как в примере 1. После автоклавной обработки по режиму 2+8+1 ч газобетонные

40 образцы размером 10 х Ю 10 см были подвергнуты замораживанию.

Полученные результаты представлены в табл. 3.

Продолжение табл.2

Г

I

V

сульфитныйщелок

и.,015

Исследования показали, что коэффициент морозостойкости у газобетона с использованием газообразователя, подвергавшегося предварительному замораживанию, на 12% вьше, чем у газобетона с использованием контрольного газообразователя.

Согласно предлагаемому способу снижается плотность и повышается прочность газобетона, а также может быть снижен расход сыр ьевых материалов и уменьшена теплопроводность изделий и конструкций, что, В свою очередь, приведет к снижению энерге

„

тических затрат при отоплении здании.

„

Редактор Н.Слободяник

Составитель О.Моторина Техред А.Кравчук

Заказ 6636/20Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 3

40

45

Формула изобретения

Способ подготовки алюминиевого газообразователя для введения в бетонную смесь, путем приготовления водно-алкминиевой суспензии, отличающийся тем, что, с целью увеличения вспучивающей способности газообразователя, снижения плотности бетона при одновременном повьш1ении его прочности и морозостойкости, газообразователь перед приготовлением водно-алюминиевой суспензии подвергают замораживанию.

Корректор 0.Луговая

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий из газобетонных смесей | 1981 |

|

SU984865A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| Газообразователь | 1981 |

|

SU998413A1 |

| Газообразователь для ячеистого бетона | 1978 |

|

SU777005A1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| Газообразователь для поризациибЕТОННыХ СМЕСЕй | 1979 |

|

SU833746A1 |

| Газообразователь для поризации бетонной смеси | 1982 |

|

SU1109365A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМЕСИ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2003 |

|

RU2243189C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1430384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

Изобретение относится к области строительных материалов и касается способа подготовки алюминиевого газообразователя для введения в бетонную смесь. Целью изобретения является увеличение вспучивающей способности газообразователя, снижение плотности бетона при одновременном повышении его прочности и морозостойкости. Способ заключается в том, что газообразователь перед приготовлением водно-алюминиевой суспензии подвергают замораживанию. В результате замораживания алюминиевого газообразователя (сухой алюминиевой пудры ПАП-1 или водной алюминиевой пасты на ее основе) возрастает удельная поверхность алюминиевой пудры и возрастает степень дезагломерации частичек пудры. Следствием этого является повышение вспучивающей способности газообразователя и более равномерное распределение последнего в бетонной смеси, за. счет чего снижается плотность бетона и достигается более высокое качество макропористой структуры бетона. 3 табл. с (О (Л to о О1 4

| Кривицкий М.Я | |||

| Заводское изготовление изделий из газобетона | |||

| М.: Госстройиздат, 63, с.30 | |||

| Поризованный керамзитобетон./Под ред | |||

| Бужевича | |||

| М., 69 т., с.150-151. |

Авторы

Даты

1986-12-15—Публикация

1985-07-19—Подача