4;:а

00 о со

00 4;:

Изобретение относится к промьтшен ности строительных материалов и может быть использовано для изготовления теплоизоляционных материалов и несущих элементов конструкций для промьшшенного, жилищно-гражданского, сельскохозяйственного, энергетического, транспортного и других видов строительства.

Цель изобретения - повышение прочности изделий.

Процесс приготовления сьфьевой ячеистобетонной смеси традиционный с применением вибротехнологии, заключающийся в предварительном перемешивании в смесительном самоходном агрегате вяжущего и тонкодисперсного кремнеземистого ишака с водой. После предварительного перемешивания компонентов в смесь добавляют ВАС (водно-алюминиевая суспензия) дополнительное перемешивание ее производят до равномерного распределения в ней газообразователя. Готовую смесь заливают в форму, в которых происходит вспучивание массы.

Отходы метгшлургической извести образуются в процессе обжига карбонатных пород во вращающихся печах. Химический состав металлургической извести, мас.%: ,Si02l,45; ,58; СаО 56,07; MgO 9,9; Н/0 8,5; СО 19,7; п.п.п. 22,3; соответственно: карбонаты 51,7; ,5i MgOc6 прочие 3,6.

Содержащиеся в отходах металлургической извести окислы находятся в химически активной форме и способны вступать во зззаимодействие с клинкерными минералами портланцемента, образуя гидросиликаты и гидроалюминаты кальция. При формировании структу ы цементного камня немаловажную роль играет высокая удельная поверхность этих отходов (достигающая 5000 и более), способствующая интенсивному росту пластической прочности отформованного сырца. Кроме того, благодаря высокой степени дисперсности отходы металлургической извести не требуют дополнительного разлома, что сущест- венно сокращает энергетические затраты производства.

На прочность материалов конгломератного строения влияют различные аспекты формирования структуры цементного камня. При этом прочность конгломерата зависит от когезии цементи0

5

0

5

о s

. с

рующего вещества, зерен заполнителя и адгезии цеме})тирующего вещества к поверхности заполнителя. В связи с этим введение в смесь дополнительного пылевого продукта (отходы металлургического производства ферросилиция) создает оптимальные условия для синтеза метастабильных продуктов, обеспечивающего образование устойчивых минералов при дальнейшем гидротермальной обработке.

Пылевой продукт представляет собой отход металлургического производства ферросилиция. По химическому составу он сходен с тонкомолотым кварцем, отличаясь в основном наличием окислов щелочных металлов и , не превышающих 1,8%.. Размер частичек 1,0 мк, структура рыхлая, поверхность в мельчайших многочисленных ра кови- нах, насыпная плотность р ЗООкг/м, удельная поверхность S 10000 - 12000 (по Товарову).

В результате введения в состав- ячеистобетонной смес.т пылевого продукта отходов производства ферросилиция создают оптимальные условия для формирования структуры ячеистого бетона. Макро-и микроструктура изделий из такого бетона получается более равномерная и мелкозернистая (ячеистая структура с сотовыми пора-, ми). Этому способствует ферросилиций, который, реагируя со щелочной средой, образует водород, а освободившийся при реакции кремнезем образует с гидратом окиси кальция дополнительное количество гидросиликатов кальция. Образовавшиеся гидросиликаты кальция упрочняют стенки микропор, тем самым повьшая прочность ячеистого бетона.

Гидросиликаты кальция играют важную роль в формировании эксплуатационных свойств автоклавных материалов, поэтому одним из главнейших условий направленного структурообра- зования цементного камня является превалирующее наличие их в составе новообразований.

. Проведенные физико-химические исследования подтвердили наличие в смеси избыточного количества щелочей ( + + СаО) , обеспечивающих повышение рН смеси и способствукяцих интенсификации процессов гидратации и гидролиза.

3

в связи с этим ускоряется время проте; ;ания реакции:

2Al+3Ca(OH),+6H20 3CaO-Al20j-6HjO+ +ЗН -i t

При этом более эффективно используется газообразователь, так как значительная часть его успевает прореагировать до начала схватывания смеси. На темп роста пластической прочности отформованного сьфца оказывает положительное влияние введение в смесь активной добавки - отходов металлургической извести, играющих в данном случае роль катализатора (своего рода затравки).

В изделиях создается совершенная пористая структура, характеризующаяся довольно высоким показателем однородности распределения пор в бетоне (ПОРПБ). Кроме того, образующиеся в процессе гидротермального низкоосновные гидросиликаты кальция (типа гидрогранатов) имеют большую прочность по сравнению с гидроалюминатами и гидроферритами кальция. Этим обстоятельством объясняется по- вьшение механической прочности изделий из предлагаемой сырьевой смеси на 16-22% по сравнению с известной.

При получении равнопрочных бетонов расход вяжущего снижается на 25- 50%. Кроме того, использование предлагаемого состава сырьевой смеси позволяет утилизировать многотоннажные отходы промышленности, получить значительный экономический эффект и экологический.

Пример. Для получения сырьевых смесей использовали материалы: вяжу- 1цее - портландцемент марки 400 Ам- вросиевского цементного комбина та, удовлетворяющий требованиям ГОСТ 10178-76; кремнеземистый компонент- зола ГЗУ Кураховской ГРЭС насьшной плотностью р 750-850 кг/м, п.п.п. 4,8 - 7,2%, удовлетворяющая требо- ва1шям ГОСТ 25818-83; активную добавку - отходы металлургическом извести Щцановского металлургического завода, образующиеся в процессе обжига карбонатных пород; пылевой продукт - отход металлургического производства ферро-г силиция Стахановского завода ферросплавов; насыпная плотность около 300 кг/м, удельная поверхность по Товарову S 10000 - 12000 размер частичек 1,0 мк, структура

143038Д

0

g

0

5

0

5

0

5

0

5

рыхлая, поверхность в мельчайших многочисленных раковинах; твердую фазу красного шлама (отвальньп1 продукт переработки бокситов), S 5000- 6000 п.п.п. 5,6%; кварцевый песок Краснолиманского карьера на- сьтной плотностью f 1450 кг/м , КР О«9-1,1, удовлетворяющий требованиям ГОСТ 8736-77; алюминивую пудру марки ПАП-2, удовлетворяющую требованиям ГОСТ 5494-79; воду питьевую, удовлетворяющую требованиям ГОСТ 23732-79.

Сырьевые смеси готовили с различным содержанием ингредиентов в соответствии с требованиями СН 483-76. Компоненты, входящие в состав ячеи- стобетонной смеси, дозировали и загружали в лабораторный бетоносмеситель емкостью 30 л. После приготовления ячеистой массы из полученных смесей формивали бетонные образцы размером 10x10x10 см.

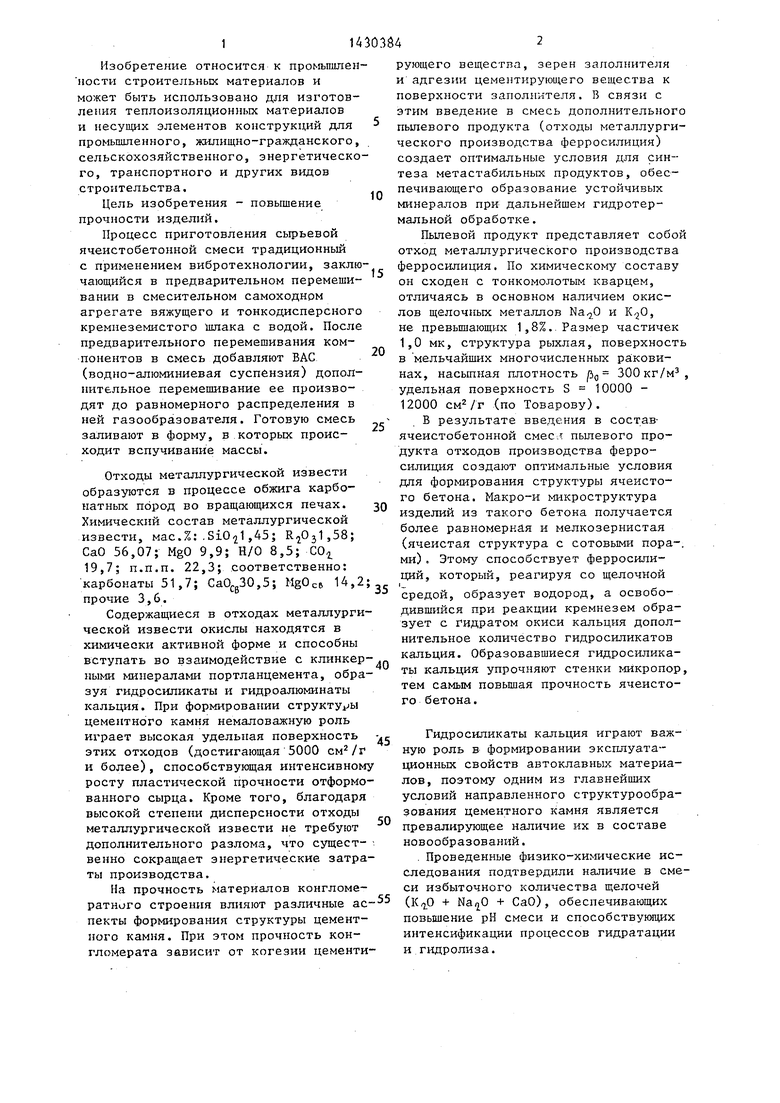

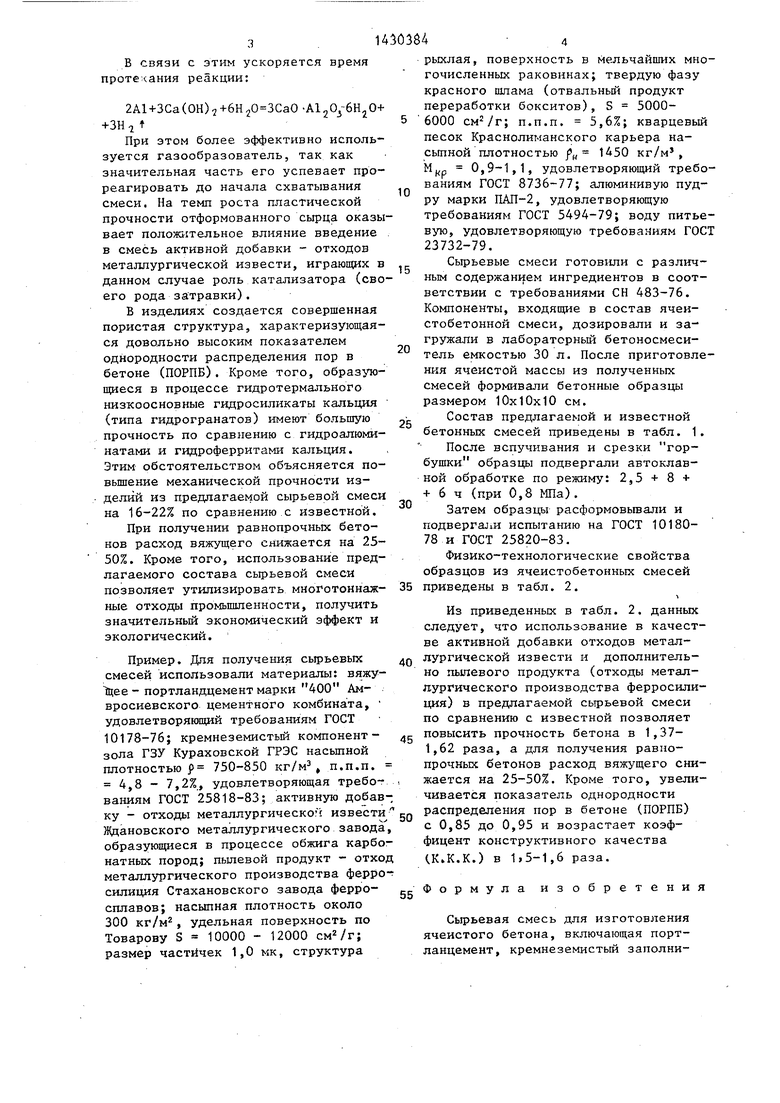

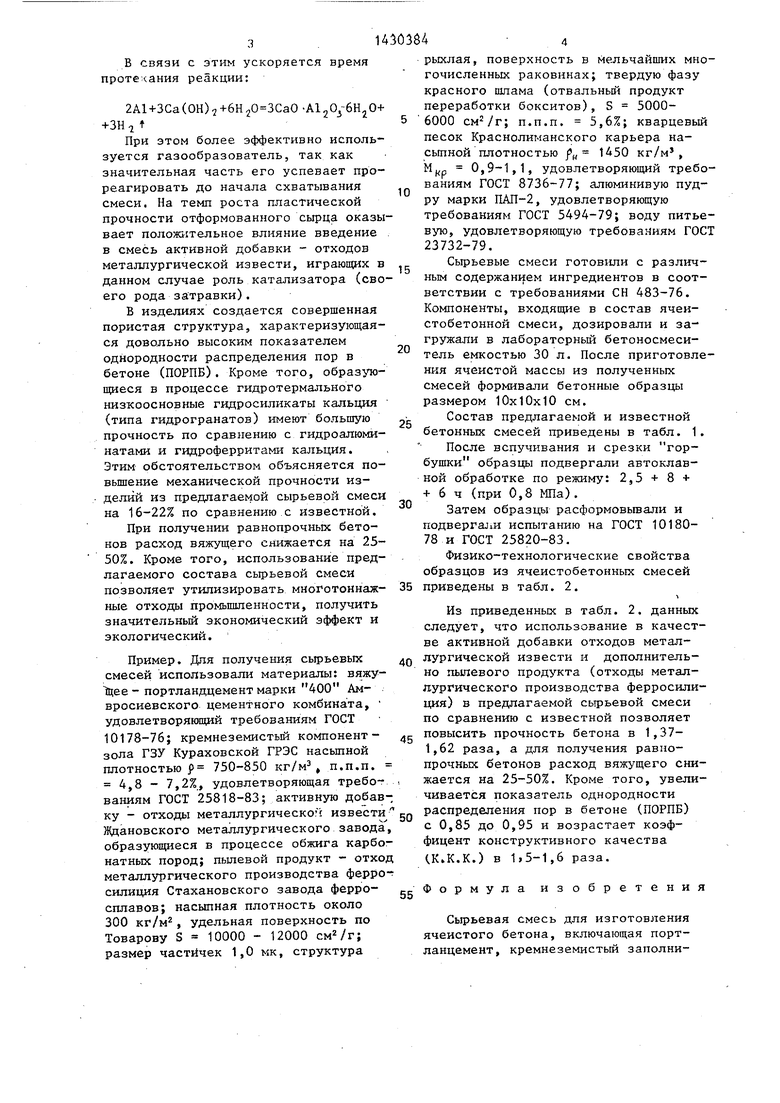

Состав предлагаемой и известной бетонных смесей приведены в табл. 1.

После вспучивания и срезки горбушки образцы подвергали автоклавной обработке по режиму: 2,5 + 8 + + 6 ч (при 0,8 МПа).

Затем образцы расформовьшали и подвергалш испытанию на ГОСТ 10180- 78 и ГОСТ 25820-83.

Физико-технологические свойства образцов из ячеистобетонных смесей приведены в табл. 2.

ч

Из приведенных в табл. 2. данных следует, что использование в качестве активной добавки отходов металлургической извести и дополнительно пылевого продукта (отходы металлургического производства ферросилиция) в предлагаемой сырьевой смеси по сравнению с известной позволяет повысить прочность бетона в 1,37- 1,62 раза, а для получения равнопрочных бетонов расход вяжущего снижается на 25-50%. Кроме того, увеличивается показатель однородности распределения пор в бетоне (ПОРПБ) с 0,85 до 0,95 и возрастает коэф- фицент конструктивного качества (.К.К.К.) в 1,5-1,6 раза.

Формула изобретения

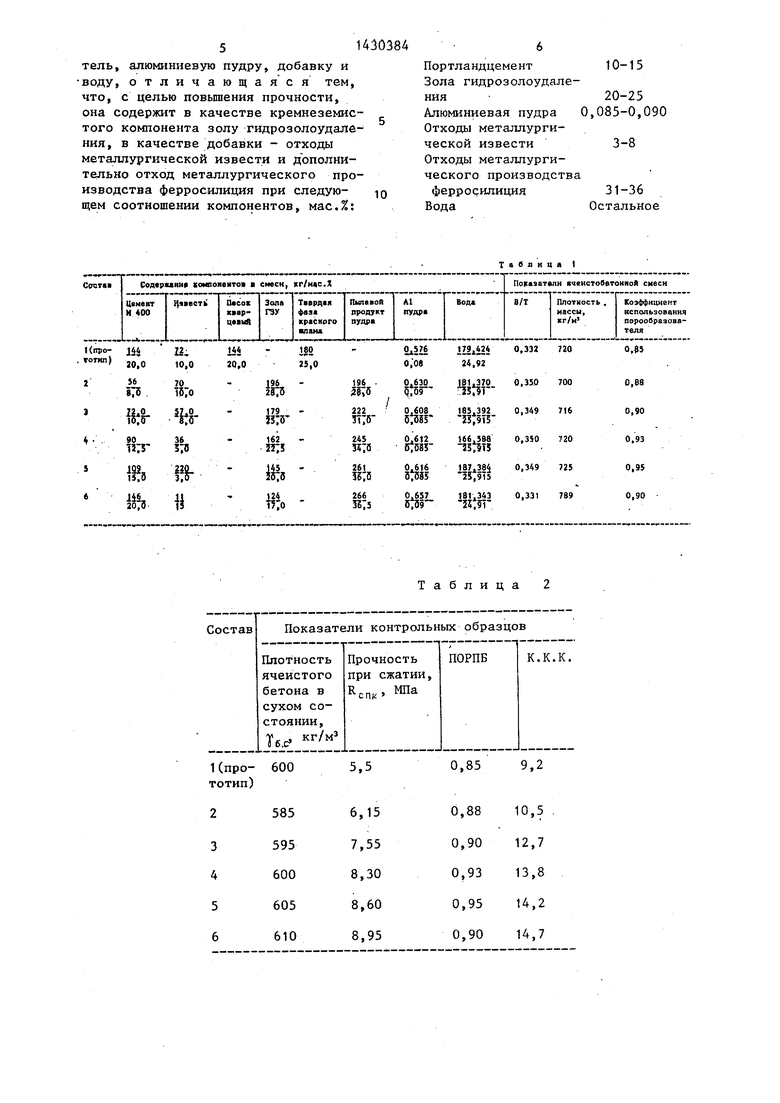

Сырьевая смесь для изготовления ячеистого бетона, включающая порт- ланцемент, кремнеземистый заполни51430384

тель, алюминиевую пудру, добавку и воду, отличающая с я тем, что, с целью повышения прочности, она содержит в качестве кремнеземистого компонента золу гидрозолоудаления, в качестве добавки - отходы металлургической извести и дополнительно отход металлургического производства ферросилиция при следую- ig щем соотношении компонентов, мас.%:

Портландцемент Зола гидрозолоудаленияАлюминиевая пудра Отходы металлургической извести Отходы металлургического производства ферросилиция Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СИЛИКАТНЫЙ ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1992 |

|

RU2080310C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2012 |

|

RU2536693C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных материалов и несущих элементов конструкций для промышленного, жилищно-гражданского, сельскохозяйственного и других видов строительства. Цель изобретения - повышение прочности изделий. Сырьевая смесь для изготовления ячеистого бетона содержит, мас.%: портландцемент 10-15; зола гидрозолоудаления 20-25; алюминиевая пудра 0,085- 0,090; отходы металлургической извести 3-8; отход металлургического про- изводства ферросилиция 31-36; вода - § остальное.Прочность ячеистого бетона 7,55-8,60 МПа. 2 табл. (Л

Ссста«

Сод«11Ш1И1 компояенто стен, кг/м«с.Х

Цемевт М 400

IfiieCTli

роп)

.

Hi 20,0

56 575

п,

10,0 70

ТВГо

§:§- k 9036

Т5Л 575

Ь 1

.ii

20,0

т

zs,o

11:5

179

:51«2

ZJT

i5

Таблица I

o;o8

ctssr

O.«12

BtCSS 0.616

5(555

245L 6739

24,92

§t§ .392

-J3t9«5166,588

litifl

0.332720

0.350700

0,349716

0.350720

0.349725

0,3317B9

0.95

0.88 0,90 0.93 0,95 0.90

Таблица

| Боженов П.И | |||

| Технология автоклавных материалов; Л.: Стройиздат, 1978, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Легкобетонная смесь | 1979 |

|

SU857055A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-10-15—Публикация

1987-02-16—Подача