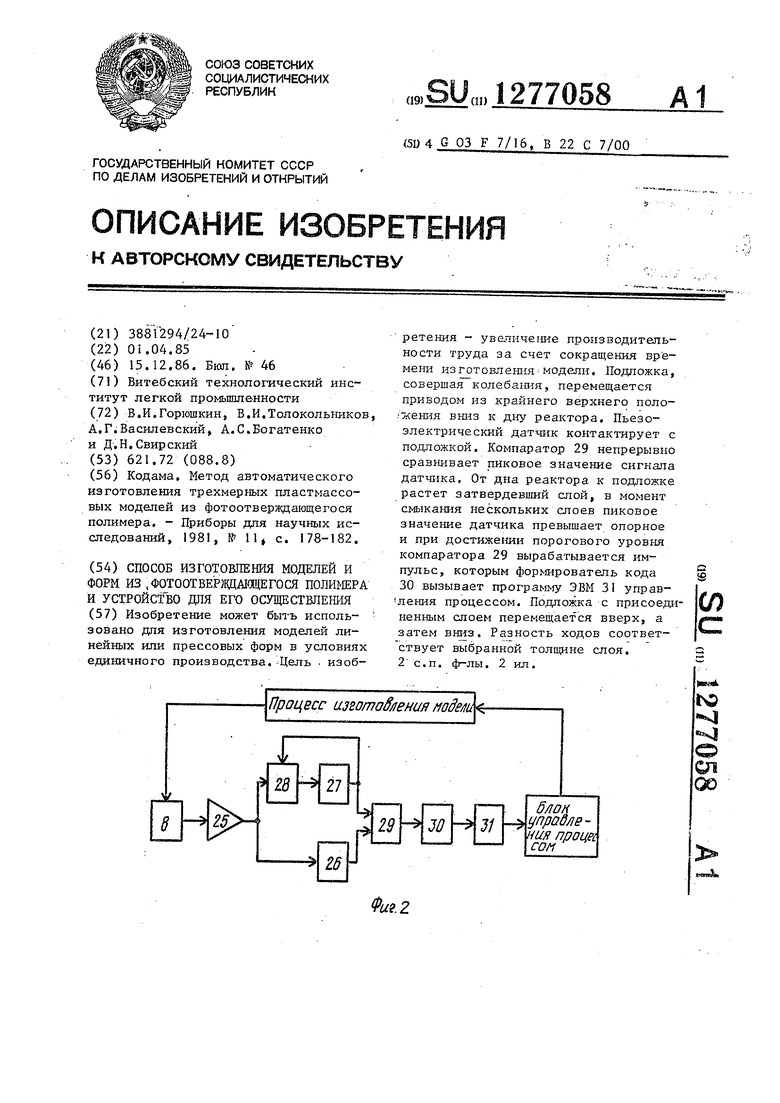

Изобретение относится к литейному производству и может быть исполь- зонано для изготовления моделей литейных или прессовых форм в условиях единичного и мелкосерийного производства.

Целью изобретения является увеличение производительности труда путем сокращения времени изготовления модели и повьшение точности и качества моделей.

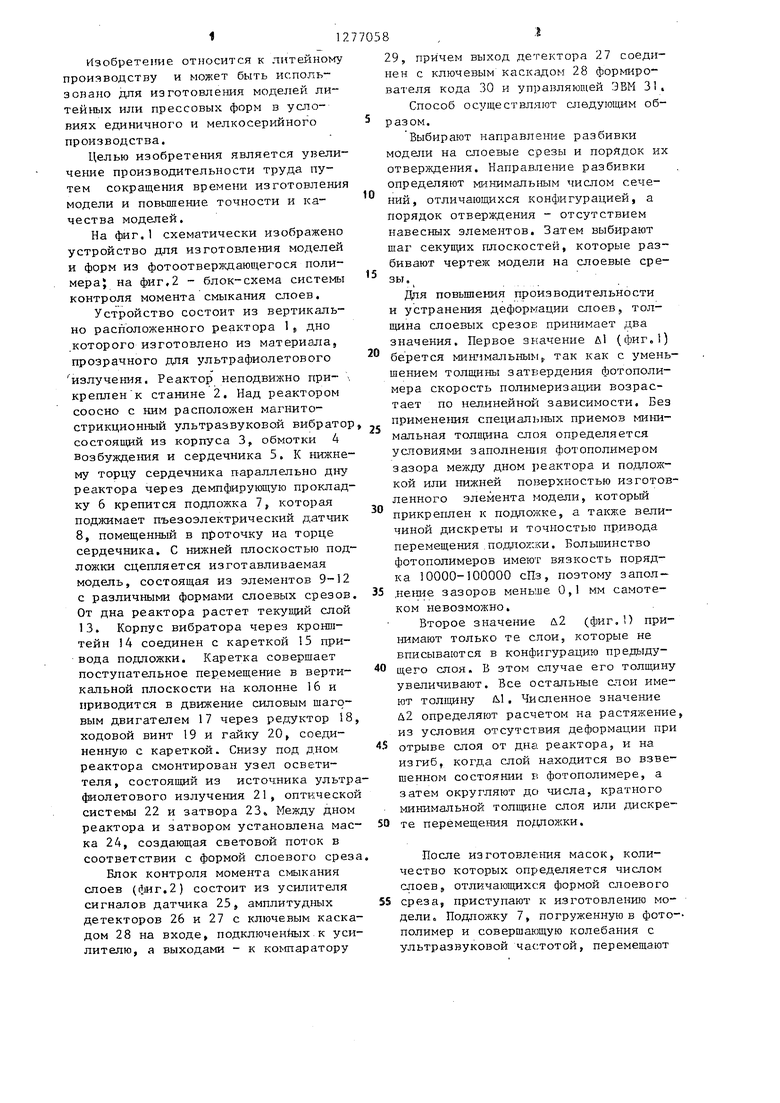

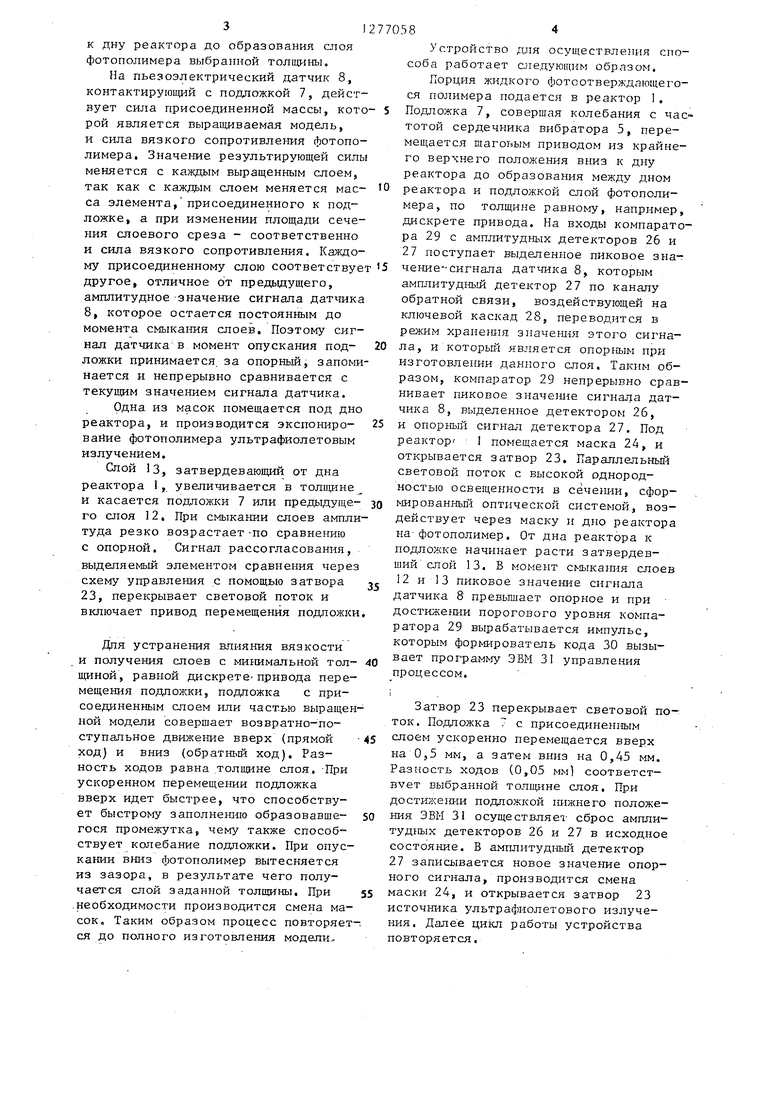

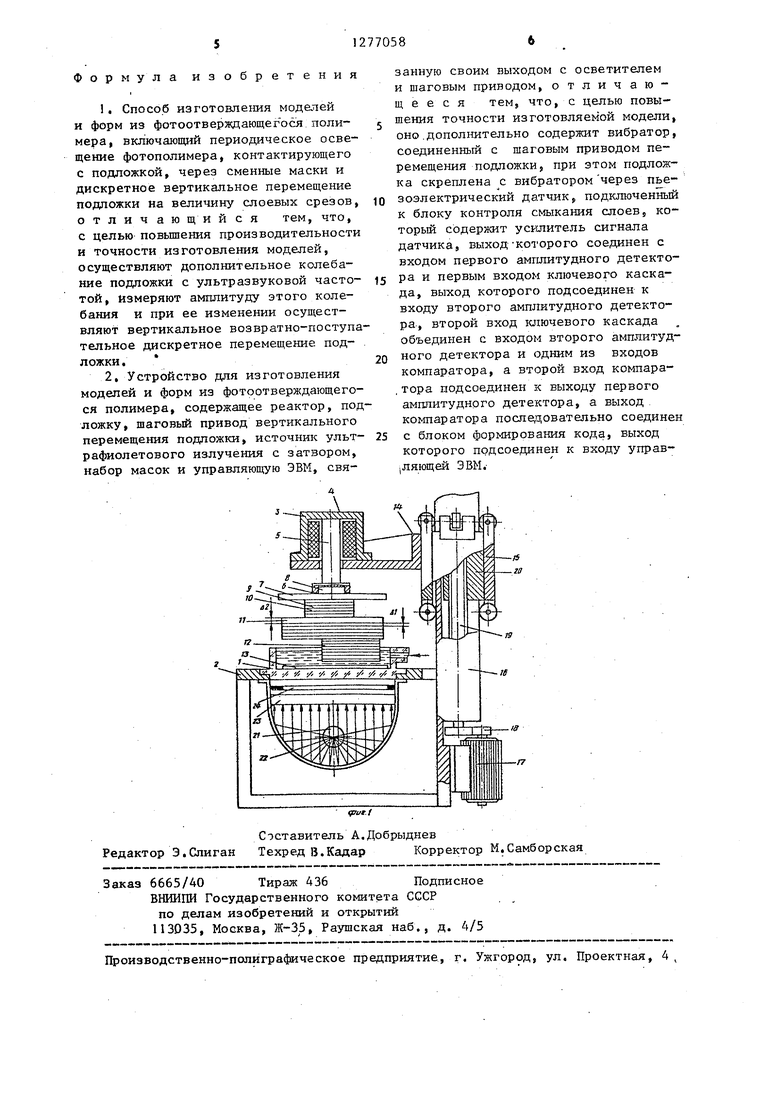

На фиг,1 схематически изображено устройство для изготовления моделей и форм из фотоотверждагощегося поли MepaJ на фиг,2 - блок-схема системы контроля момента смыкания слоев.

Устройство состоит из вертикально расположенного реактора 1„ дно которого изготовлено из материала, прозрачного для ультрафиолетового

излучения. Реактор неподвижно при- креплен к станине 2, Над реактором соосно с ним расположен магнитострикционный ультразвуковой вибратор, -, применения спегщальных приемов минисостояший из корпуса 3, обмотки 4 Возбуждения и сердечника 5. К нижнему торцу сердечника параллельно дну реактора через демпфируюп1ую прокладку 6 крепится подложка 7, которая поджимает пьезоэлектрический датчик 8, помещенный в проточку на торце сердечника. С нижней плоскостью подложки сцепляется изготавливаемая модель, состоящая из элементов 9-12 с различными формами слоевых срезов. От дна реактора растет текущий слой 13. Корпус вибратора через кронштейн 14 соединен с кареткой 15 привода подложки. Каретка совершает поступательное перемещение в вертикальной плоскости на колонне 16 и приводится в движение силовым шаговым двигателем 17 через редуктор 18, ходовой винт 19 и гайку 20 соединенную с кареткой. Снизу под дном реактора смонтирован узел осветителя, состоящий из источника ультрафиолетового излучения 21, оптической системы 22 и затвора 23 Между дном реактора и затвором установлена маска 24, создающая световой поток в соответствии с формой слоевого среза.

Блок контроля момента смыкания слоев (с 1иг,2) состоит из усилителя сигналов датчика 25, амплитудных детекторов 26 и 27 с ключевым каскадом 28 на входе, подключенных.к усилителю, а выходами - к компаратору

30

35

40

4S

50

55

мальная толирина слоя определяется условиями заполнения фотополимером зазора между дном реактора и подложкой или нижней поверхностью изготов ленного элемента модели, который прикреплен к подложке, а также величиной дискреты и точностью привода перемещения .по,гщожки. Большинство фотополимеров имеют вязкость порядка 10000-100000 сПз, поэтому запол- ,не1ше зазоров меньше 0,1 мм самотеком невозможно.

Второе значение u2 (фиг,П принимают только те спои, которые не вписываются в конфигурацию предыдущего слоя, В этом случае его тол1цину увеличивают. Все остальные слои имеют толщину Л1. Численное значение u2 определяют расчетом на растяжение из условия отсутствия деформации при отрыве слоя от дна реактора, и на изгиб, когда слой находится во взвешенном состоянии в фотополимере, а затем округляют до числа, кратного минимальной толщине слоя или ддаскре- те перемещения по;ц1ожки.

После изготовлеьшя масок, количество которых определяется числом слоев, отличающихся формой слоевого среза, приступают к изготовлению модели. Подложку 7, погруженную в фотополимер и совершающую колебания с ультразвуковой частотой, перемещают

77058

29, нен

10

15

20

причем выход детектора 27 соеди- с ключевым каскадом 28 формирователя кода 30 и управляющей ЭВМ 31.

Способ осуществляют следующим образом.

Выбирают направление разбивки модели на слоевые срезы и порядок их отверждения. Направление разбивки определяют минималь шм числом сечений, отличающихся конфигурацией, а порядок отверждения - отсутствием навесных элементов. Затем выбирают шаг секущих плоскостей, которые раз бивают чертеж модели на слоевые срезы.

Для повьшекия производительности и устранения деформации слоев, толщина слоевых срезов принимает два значения. Первое значение д1 (фиг.1) берется минимальнымр так как с уменьшением толшдны затвердения фотополимера скорость полимеризации возрастает по нелинейной зависимости. Без

мальная толирина слоя определяется условиями заполнения фотополимером зазора между дном реактора и подложкой или нижней поверхностью изготовленного элемента модели, который прикреплен к подложке, а также величиной дискреты и точностью привода перемещения .по,гщожки. Большинство фотополимеров имеют вязкость порядка 10000-100000 сПз, поэтому запол- ,не1ше зазоров меньше 0,1 мм самотеком невозможно.

Второе значение u2 (фиг,П принимают только те спои, которые не вписываются в конфигурацию предыдущего слоя, В этом случае его тол1цину увеличивают. Все остальные слои имеют толщину Л1. Численное значение u2 определяют расчетом на растяжение, из условия отсутствия деформации при отрыве слоя от дна реактора, и на изгиб, когда слой находится во взвешенном состоянии в фотополимере, а затем округляют до числа, кратного минимальной толщине слоя или ддаскре- те перемещения по;ц1ожки.

После изготовлеьшя масок, количество которых определяется числом слоев, отличающихся формой слоевого среза, приступают к изготовлению модели. Подложку 7, погруженную в фотополимер и совершающую колебания с ультразвуковой частотой, перемещают

к дну реактора до образования слоя фотополимера выбранной тол1щны.

На пьезоэлектрический датчик 8, контактируюцц й с подложкой 7, действует сила присоединенной массы, кото рой является выращиваемая модель, и сила вязкого сопротивлеьшя фотополимера. Значение результирующей силы меняется с каждым выращенным слоем, так как с каждым слоем меняется мае- са элемента, присоединенного к подложке, а при изменении площади сечения слоевого среза - соответственно и сила вязкого сопротивления. Каждому присоединенному слою соответствуе другое, отличное от предыдущего, амплитудное-значение сигнала датчика 8, которое остается постоянным до момента смыкания слоев. Поэтому сигнал датчика в момент опускания под- ложки принимается, за опорный, запоминается и непрерывно сравнивается с текущим значением сигнала датчика.

Одна из масок помещается под дно реактора, и производится экспониро- вайие фотополимера ультрафиолетовым излучением.

Спой 13, затвердевающий от дна реактора 1,. увеличивается в толищне и касается подложки 7 или предыдуще- го слоя 12. При смыкании слоев амплитуда резко возрастает -по сравнению с опорной. Сигнал рассогласования, выделяемый элементом сравнения через схему управления с помощью затвора 23, перекрывает световой поток и включает привод перемещения подложки

Дпя устранения влияния вязкости и получения слоев с минимальной тол- щиной, равной дискрете привода перемещения подложки, подложка с присоединенным слоем или частью выращенной модели совершает возвратно-по- ступальное движение вверх (прямой ход) и вниз (обратный ход). Разность ходов равна толщине слоя.-При ускоренном перемещении подложка вверх идет быстрее, что способствует быстрому заполнению образовавще- гося промежутка, чему также способ™ ствует колебание подложки. При опускании вниз фотополимер вытесняется из зазора, в результате чего получается слой заданной толщины. При .необходимости производится смена масок. Таким образом процесс повторяется до полного изготовления моделиУстройство для осуи(ествлепия способа работает следующим образом.

Порция жидкого фотоотверждающего ся полимера подается в реактор 1. Подложка 7, совершая колебания с чатотой сердечника вибратора 5, перемещается шаговым приводом из крайнего верхнего положения вниз к дну реактора до образования между дном реактора и подложкой слой фотополимера, по толщине равному, например дискрете привода. На входы компаратра 29 с амплитудных детекторов 26 и 27 поступает выделенное пиковое значение-сигнала датчика 8, которым амплитудный детектор 27 по каналу обратной связи, воздействующей на ключевой каскад 28, переводится в режим храпегшя значення этого сигнала, и которьш является опорьмм при изготовлении данного слоя. Таким образом, компаратор 29 непрерывно сравнивает пиковое значе1ше сигнала датчика 8, выделенное детектором 26, и опорный сигнал детектора 27. Под реактор I помещается маска 24, и открывается затвор 23. Параллельньп световой поток с высокой однородностью освещенности в сечении, сфор- мированньш оптической системой, воздействует через маску и дно реактора на-фотополимер. От дна реактора к подложке начинает расти затвердевший слой 13. В момент смыкаш-ш слоев 12 и 13 пиковое значение сигнала датчика 8 превышает опорное и при достижерши порогового уровня компаратора 29 вырабатывается импульс, которым формирователь кода 30 вызывает программу ЭВМ 31 управления процессом.

Затвор 23 перекрывает световой поток. Подложка 7 с присоединенным слоем ускоренно перемещается вверх на 0,5 мм, а затем вниз на 0,45 мм. Разность ходов (0,05 мм соответствует выбранной толщине слоя. При достиже1ши подложкой нижнего положения ЭВМ 31 осуществляв - сброс амплитудных детекторов 26 и 27 в исходное состояние. В амплитудньш детектор 27 записывается новое значегте опорного сигнала, производится смена маски 24, и открывается затвор 23 источника ультрафиолетового излучения. Далее ди1Ш работы устройства повторяется.

Формула изобретения

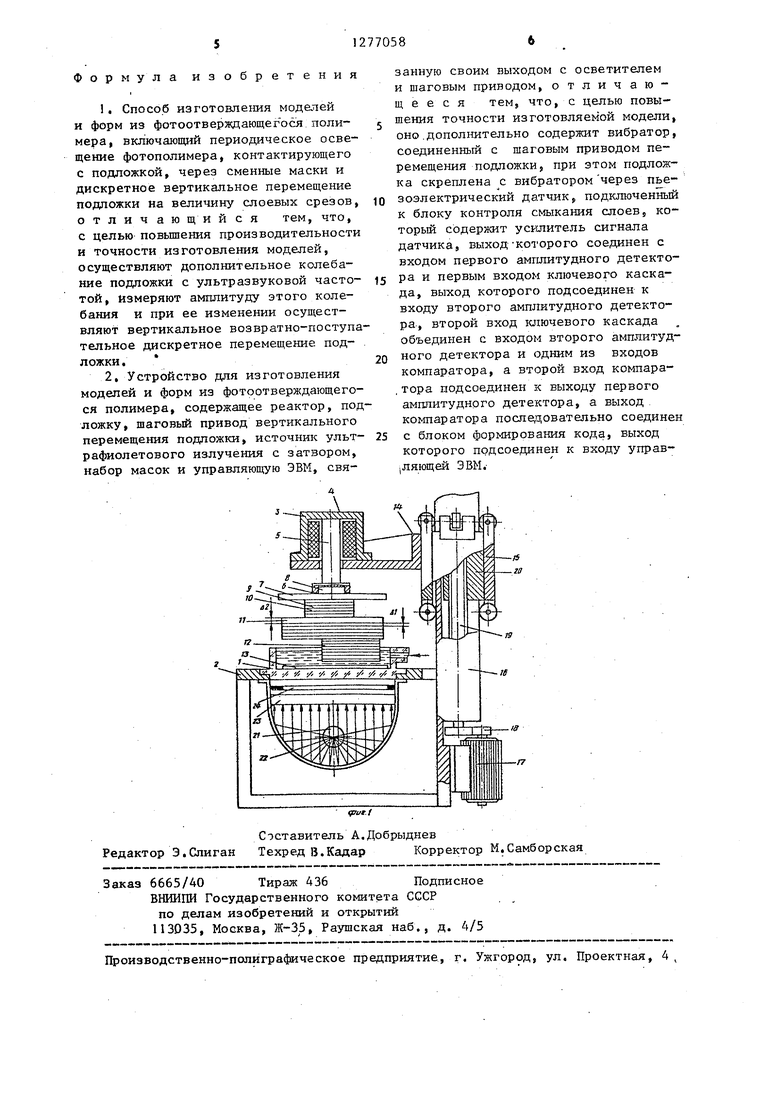

. Способ изготовления моделей и форм из фотоотверждающегося поли- мера, включающий периодическое освещение фотополимера, контактирующего с подложкой, через сменные маски и дискретное вертикальное перемещение подложки на величину слоевых срезов, отличающийся тем, что, с целью повышения производительности и точности изготовления моделей, осуществляют дополнительное колебание подложки с ультразвуковой часто- той, измеряют амплитуду этого колебания и при ее изменении осуществляют вертикальное возвратно-поступательное дискретное перемещение подложки,

2, Устройство для изготовления моделей и форм из фотоотверждающегося полимера, содержащее реактор, подложку, шаговый привод вертикального перемещения подложки, источник ульт- рафиолетового излучения с затвором, набор масок и управляющую ЭВМ, связанную своим выходом с осветителем и шаговым приводом, отличающееся тем, что, с целью повышения точности изготовляемой модели, оно .дополнительно содерткит вибратор, соединенный с шаговым приводом перемещения подложки, при этом подложка скреплена с вибратором через пье зоэлектрический датчик, подключенный к блоку контроля смыкания слоев $ который содержит усилитель сигнала датчика, выход-которого соединен с входом первого амплитудного детектора и первым входом ключевого каскада, выход которого подсоединен к входу второго амплитудного детектора, второй вход ключевого каскада объединен с входом второго амплитудного детектора и одним из входов компаратора, а второй вход компара- ,тора подсоединен к выходу первого амплитудного детектора, а выход . компаратора последовательно соединен с блоком формирования кода, выход которого подсоединен к входу управ .ляющей ЭВМ,yrut. t

Составитель А.Добрыднев Редактор Э.Слиган Техред В.КадарКорректор М.Самборекая

Заказ 6665/40Тираж 436Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113D35, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ ТРЕХМЕРНЫЙ ОБЪЕКТ СЛОЖНОЙ ФОРМЫ, СОСТАВЛЕННЫЙ ИЗ СЛОЕВ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ТРЕХМЕРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145924C1 |

| Способ изготовления изделий из фотоотверждаюшего материала и устройство для его осуществления | 1988 |

|

SU1684066A1 |

| ИСТОЧНИК МОДУЛИРОВАННОГО ИЗЛУЧЕНИЯ | 1993 |

|

RU2106966C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ФОТООТВЕРЖДАЮЩИХСЯ МАТЕРИАЛОВ | 1992 |

|

RU2048293C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ФОТООТВЕРЖДАЮЩИХСЯ МАТЕРИАЛОВ | 1992 |

|

RU2048292C1 |

| Устройство для сварки давлением | 1979 |

|

SU889335A1 |

| СПОСОБ МОНТАЖА МНОГОЭЛЕМЕНТНОГО МАТРИЧНОГО ФОТОДЕТЕКТОРА | 2016 |

|

RU2647223C1 |

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| ВИЗУАЛИЗАЦИЯ ГАММА-ИЗЛУЧЕНИЯ | 2015 |

|

RU2706736C2 |

| Устройство для сварки давлением | 1982 |

|

SU1090517A2 |

Изобретение может быть исполь- эовано дпя изготовления моделей линейных или прессовых форм в условиях единичного производства.-Цель изоб26 ретения - увапичение производительности труда за счет сокращения времени изготовления модели. Подложка, совершая колебаьшя, перемещается приводом из крайнего верхнего поло/лсеьшя вниз к дну реактора. Пьезоэлектрический датчик контактирует с подложкой. Компаратор 29 непрерывно сравнивает пиковое значение сигнала датчика. От дна реактора к подложке растет затвердевший слой, в момент смыкания нескольких слоев пиковое значение датчика превышает опорное и при достиже1ши порогового уровня компаратора 29 вырабатывается импульс, которым формирователь кода 30 вызывает программу ЭВМ 31 управ ления процессом. Подложка с присоединенным слоем перемещается вверх, а затем В1ШЗ. Разность ходов соответствует выбранной толщине слоя. 2 с.п. ф-лы. 2 ил. а « СЛ С tm to «xl Oi 00 c«JU

| Кодама | |||

| Метод автоматического изготовления трехмерных пластмассовых моделей из фотоотверждающегося полимера | |||

| - Приборы для научных исследований, 1981, № 11 с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

Авторы

Даты

1986-12-15—Публикация

1985-04-01—Подача