(54) УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки давлением | 1981 |

|

SU965667A1 |

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| Устройство для сварки давлением | 1982 |

|

SU1090517A2 |

| Устройство для сварки давлением | 1980 |

|

SU941074A2 |

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| Устройство для сварки давлением | 1985 |

|

SU1234110A1 |

| Устройство для сварки давлением | 1987 |

|

SU1459864A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для сварки давлением | 1988 |

|

SU1532244A1 |

| Устройство для регулирования величины деформации проводника при сварке давлением | 1988 |

|

SU1574405A1 |

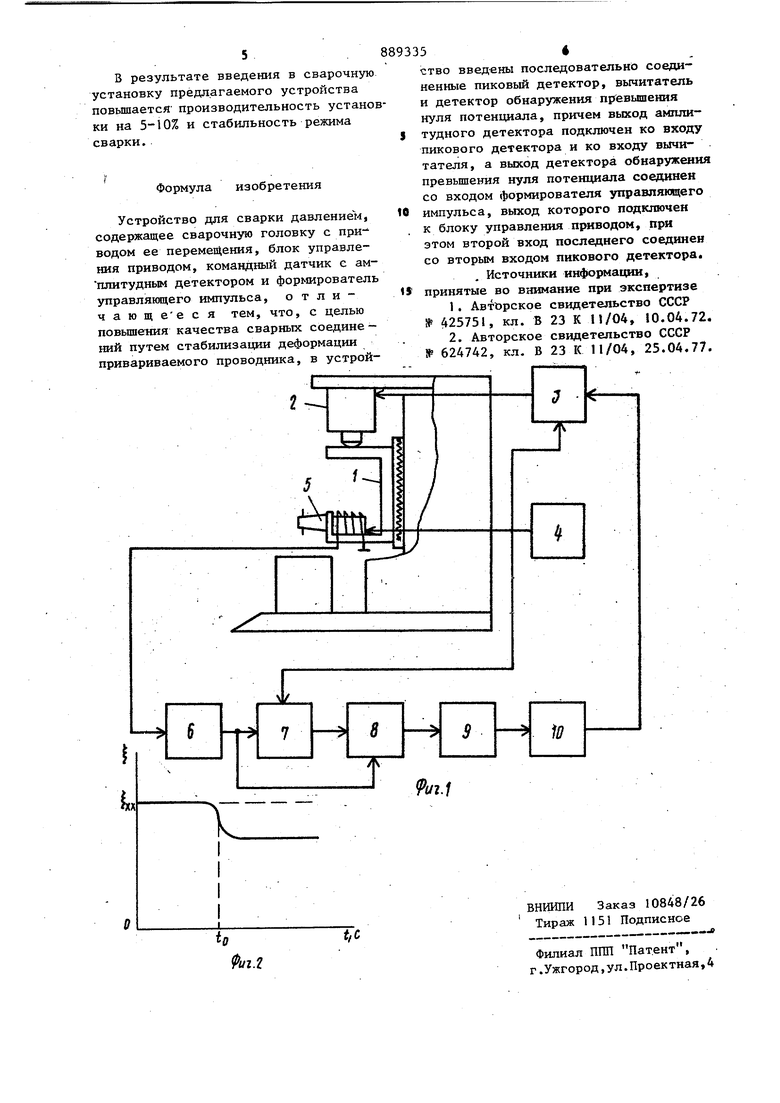

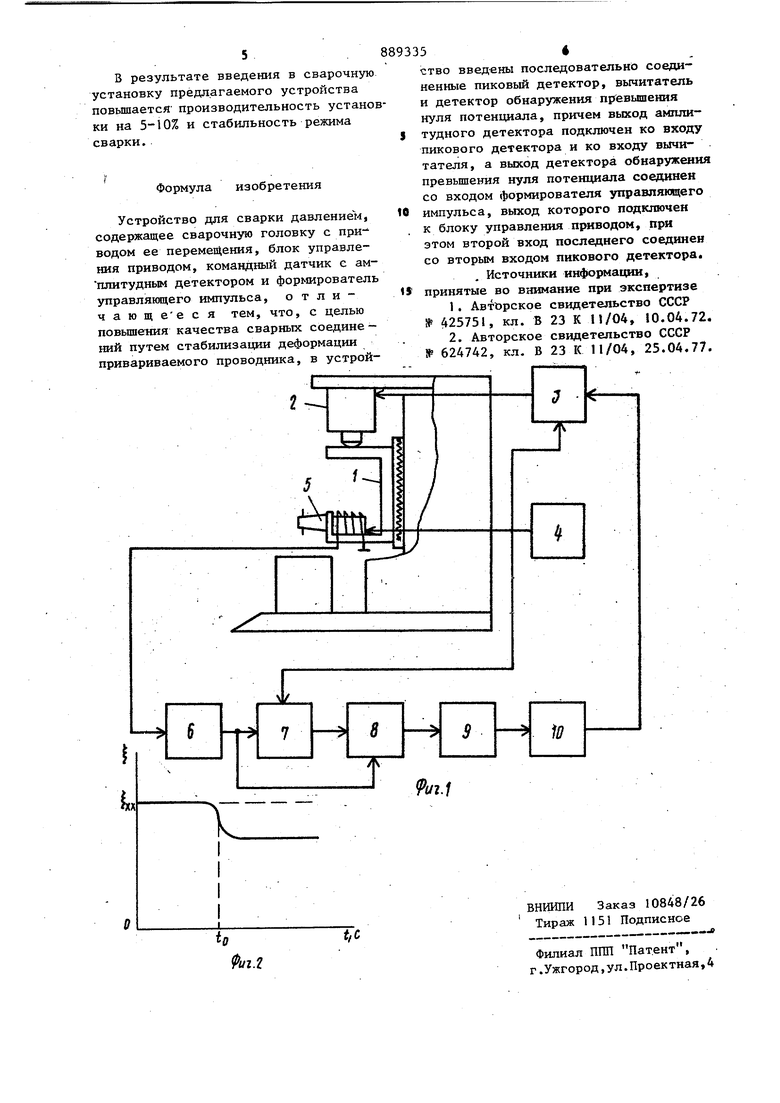

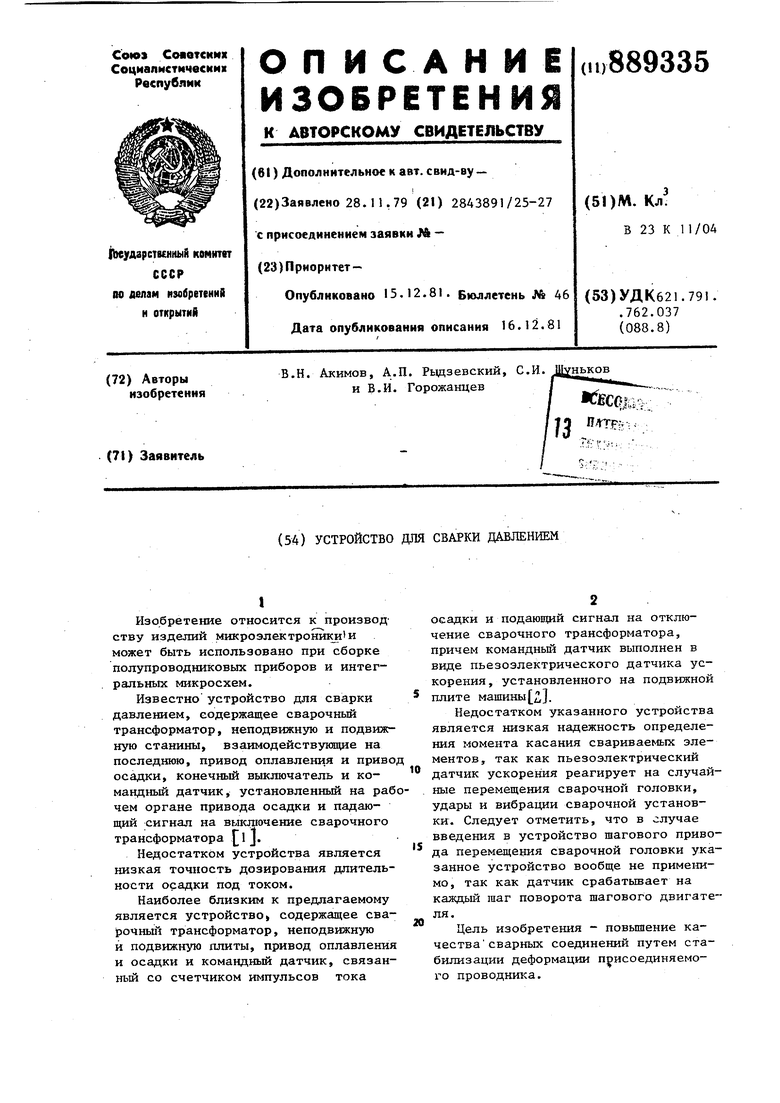

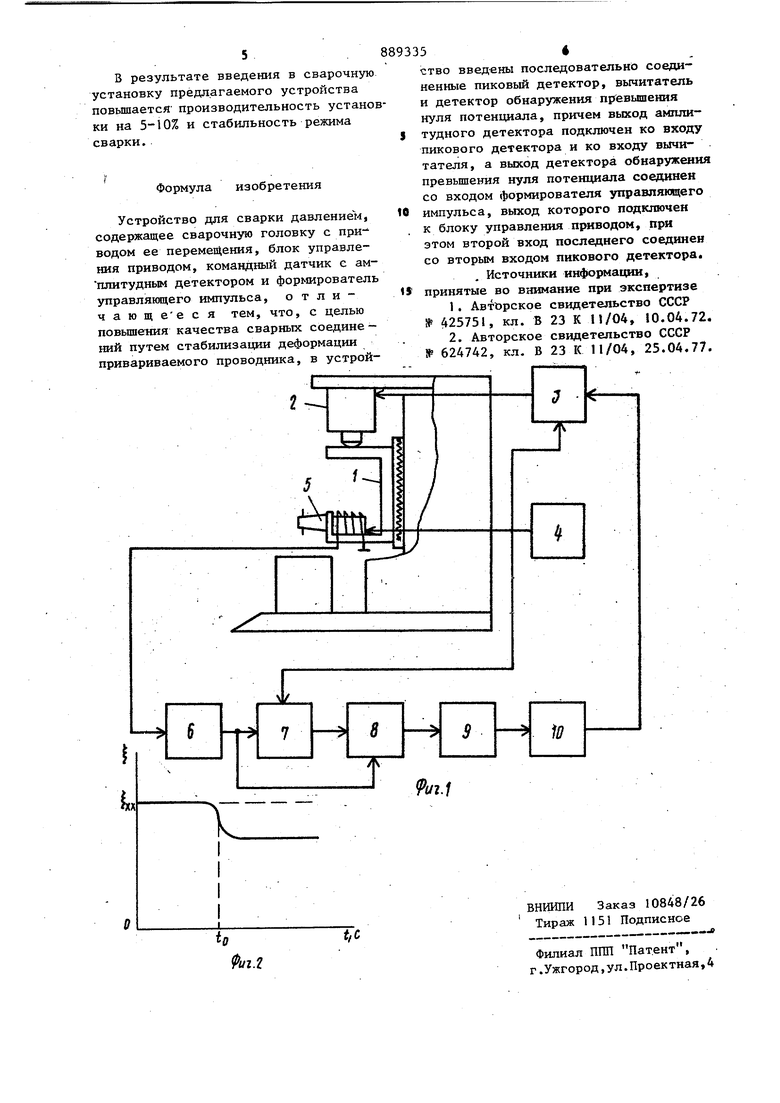

Изобретение относится к производ ству изделий микроэлектроники и может быть использовано при сборке полупроводниковых приборов и интегральных микросхем. Известно устройство для сварки давлением, содержащее сварочный трансформатор, неподвижнзпо и подвижную станины, взаимодействующие на последнюю, привод оплавлени.я и приво осадки, конечный выключатель и командный датчик, установленный на раб чем органе привода осадки и падающий сигнал на вьпоггючение сварочного трансформатора ij. Недостатком устройства является низкая точность дозирования длительности осадки под током. Наиболее близким к предлагаемому является устройство содержащее сварочный трансформатор, неподвижную и подвижную плиты, привод оплавления и осадки и командный датчик, связанный со счетчиком импульсов тока осадки и подающий сигнал на отключение сварочного трансформатора, причем командный датчик выполнен в виде пьезоэлектрического датчика ускорения, установленного на подвижной плите машины. Недостатком указанного устройства является низкая надежность определения момента касания свариваемых элементов, так как пьезоэлектрический датчик ускорения реагирует на случайные перемещения сварочной головки, удары и вибрации сварочной установки. Следует отметить, что в случае введения в устройство шагового привода перемещения сварочной головки указанное устройство вообще не применимо, так как датчик срабатывает на каждьш шаг поворота шагового двигателя. Цель изобретения - повьппение качествасварных соединений путем стабилизации деформации присоединяемого проводника. 3Цель достигается тем, что в устро йстве содержащем сварочн то головку с приводом ее перемещения, блок управления приводом, командный датчик с амплитудным детектором и формирова тель управляющего импульса, введеныпоследовательно соединенные пиковый детектор, вычитатель и детектор обнаружения превышения нуля, потенциала, причем1вьгход амплитудного детектора подключен ко входу пикового детектора и ко входу вычитателя, а выход детектора обнаружения превышения нуля потенциала соединен со входом формирователя управлякнцего импульса, выход которого подключен, к бло ку управления приводом, при этом второй вход последнего соединен со вторым входом пикового детектора. На фиг. I изображена структурная схема устройства; на фиг. 2 привал изменения сигнала с командного датчика в процессе спускания сварочной головки, где - амплитуда вибрации, свароч ного инструмента; - амплитуда холостого хода; время в сек ; момент касания инструменто детали. . Устройство для сварки давлением содержит сварочную головку 1 с шаговым приводом 2 и блоком 3 его управления, генератор 4 ультразвукового импульса, .соединенного с командным датчиком 5, выполненным в виде допол нительной обмотки, нанесенной поверх обмотки возбуждения, датчика соедине ния последовательно амплитудный детектор 6, пиковый детектор 7, вычитатепь 8.вторым входом соединенного со входом пикового детектора 7, дете тора 9 обнаружения превьшения нуля потенциала. Формирователя 10 управля ющего импульса, причем выход форми-рователя соединен со входом блока управления шаговым приводом 3, второй выход которого соединен со вторым входом пикового детектора 8. Принцип работы устройства основа на определении момента касания сва рочного инструмента с выводом, расп ложенным на контактной площадке интегральной схемы и задания оптималь ной скорости перемещения сварочного инструмента и деформации присоединя емого вьгоода в процессе образования cBaipHoro соединения. 5 Устройство работает следующим образом. Дпя регистрации момента касания проводника, пропущенного в капилЛярное отверстие инструмента, с подложкой интегральной схемы генератор 4 импульса с момента запуска шагового двигателя 2 на опускание сварочной головки 1 вырабатывает сигнал с частотой 60-70 кГц и мощностью 0,050,2 Вт, который подается на обмотку возбуждения датчика 5.При этом сварочный инструмент испытывает вибрации с амплитудой холостого хода. (фиг. . 2), которые фиксируются дополнительной обмоткой датчика 5. Сигнал с выхода командного датчика 5 через амплитудньй детектор 6 поступает на вход пикового детектора 7, где происходит запомина1ше амплитуды холостого хода fe каждого цикла работы устройства, . Запоминание амплитуды холостого хода для каждого цикла работы сварочной установки необходимо в связи с .возможньм изменением мощности генератора 4 импульса, в качестве которого служит сварочный ультразвуковой генератор. Далее сигнал с выхода пикового детектора 7 подается на вход вычитателя 8. Вьгчитатель 8 осуществляет , операцию вычитания сигналов со входа пикового детектора 7 от сигнала с выхода пикового детектора 7. Таким образом, в режиме холостого хода напряжение на выходе вычитателя 8 отсутствует. В момент касания инструментом подложки интегральной схемы амплитуда колебаний сварочного инструмента падает, а на выходе вычитателя. 8 появляется сигнал, равный разнице входного и выходного сигнала пикового детектора 7, который фиксируется детектором обнаружения превы-: шения нуля потенциала 9 и через формирователь 10 формируется сигнал на запуск счетного устройства блока 3 управления, который управляет работой шагового привода 2, обеспечивающего заданную скорость перемещения сварочного инструмента и деформацию . присоединяемого проводника в процессе сварки. После окончания сварки сигналом с блока 3 управления производится сброс пикового детектора 7 и устройство готово к следующему циклу работы;

Авторы

Даты

1981-12-15—Публикация

1979-11-28—Подача