Изобретение относится к металлообработке, в частности к устройствам для обработки отверстий ручными машинами с электромеханическим приводом, и может быть иснользовано для сверления отверстий в крупногабаритных панелях и тому подобных изделиях.

Цель изобретения - повышение производительности обработки отверстий в крупногабаритных панелях за счет сокращения трудозатрат на переустановку устройства.

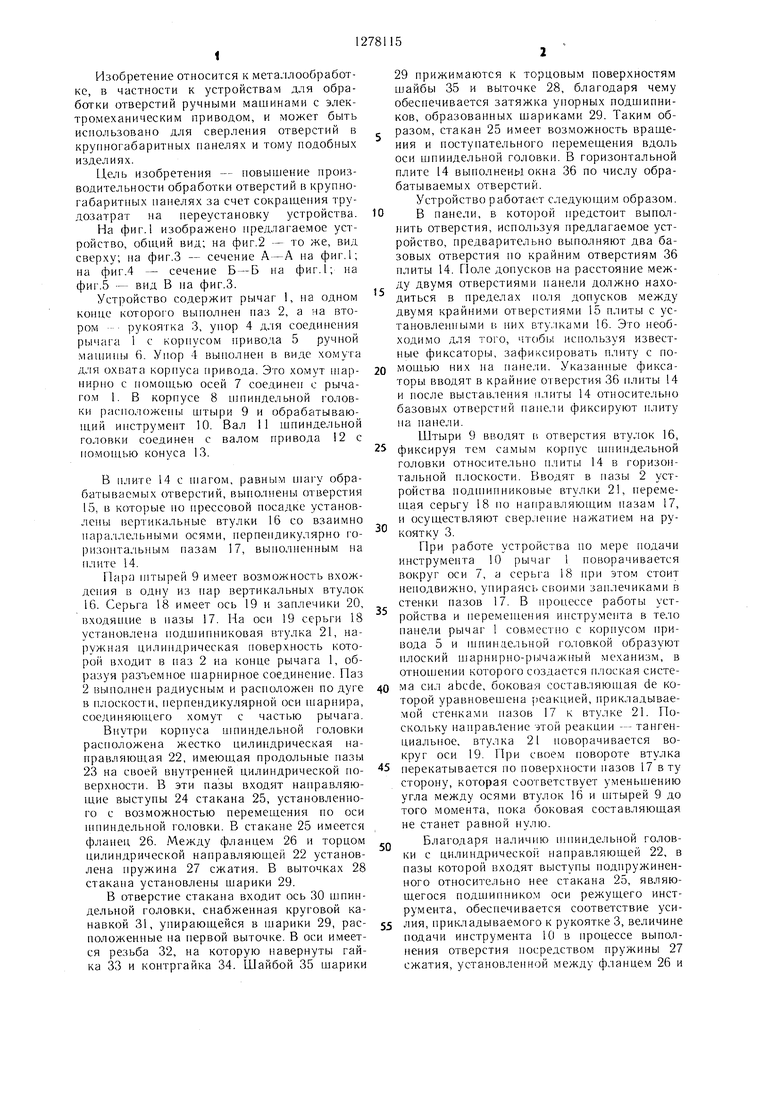

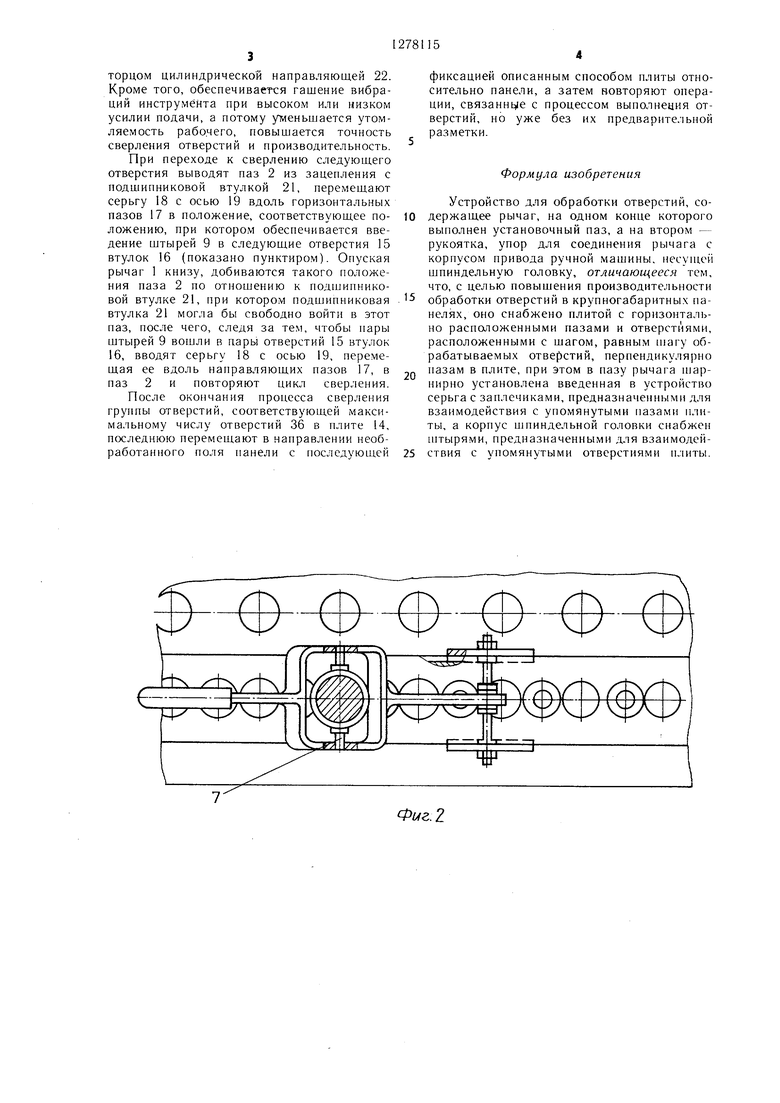

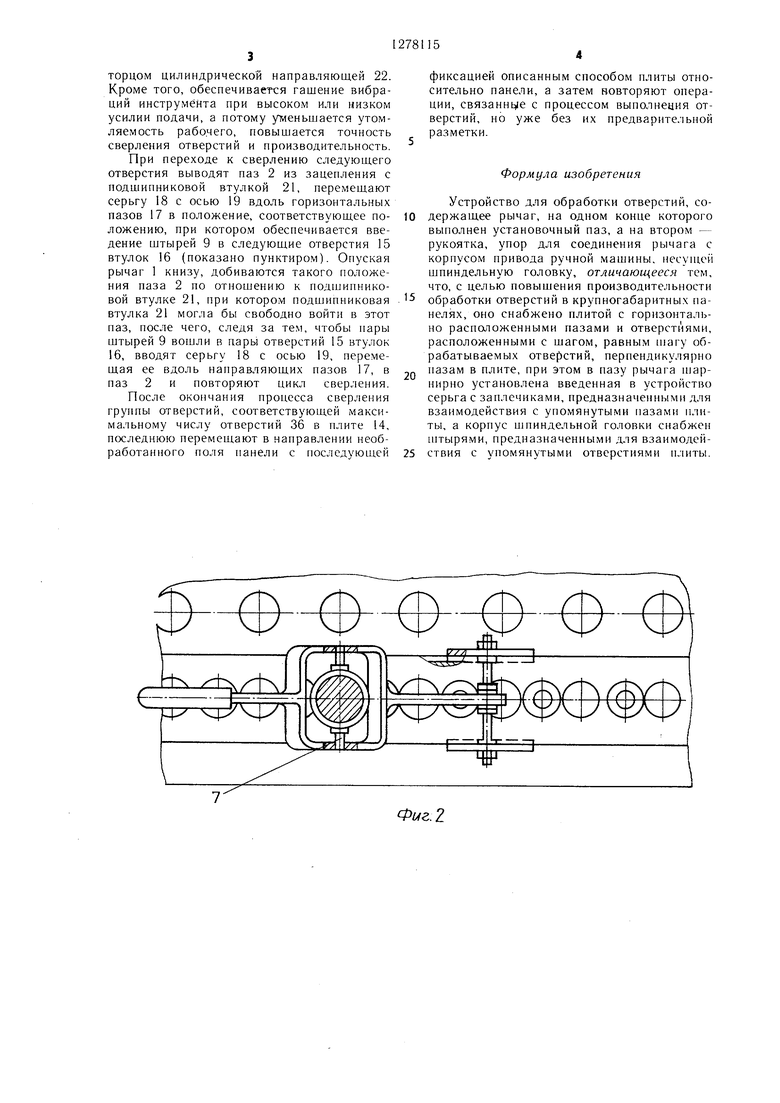

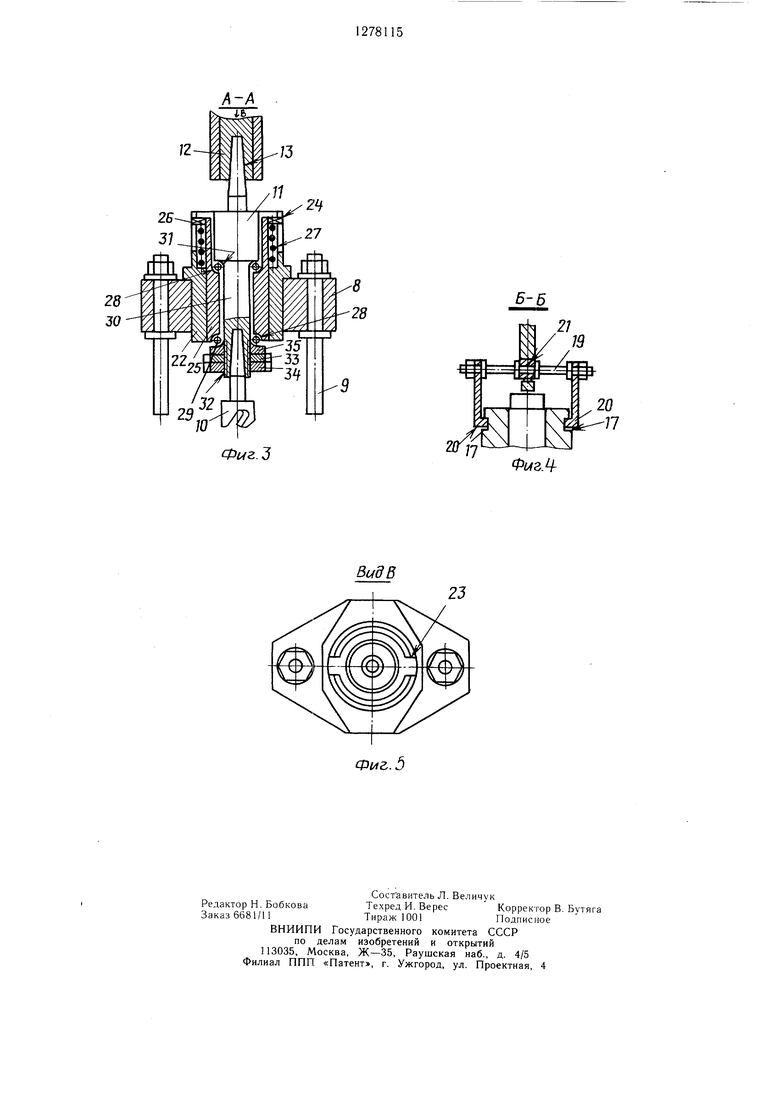

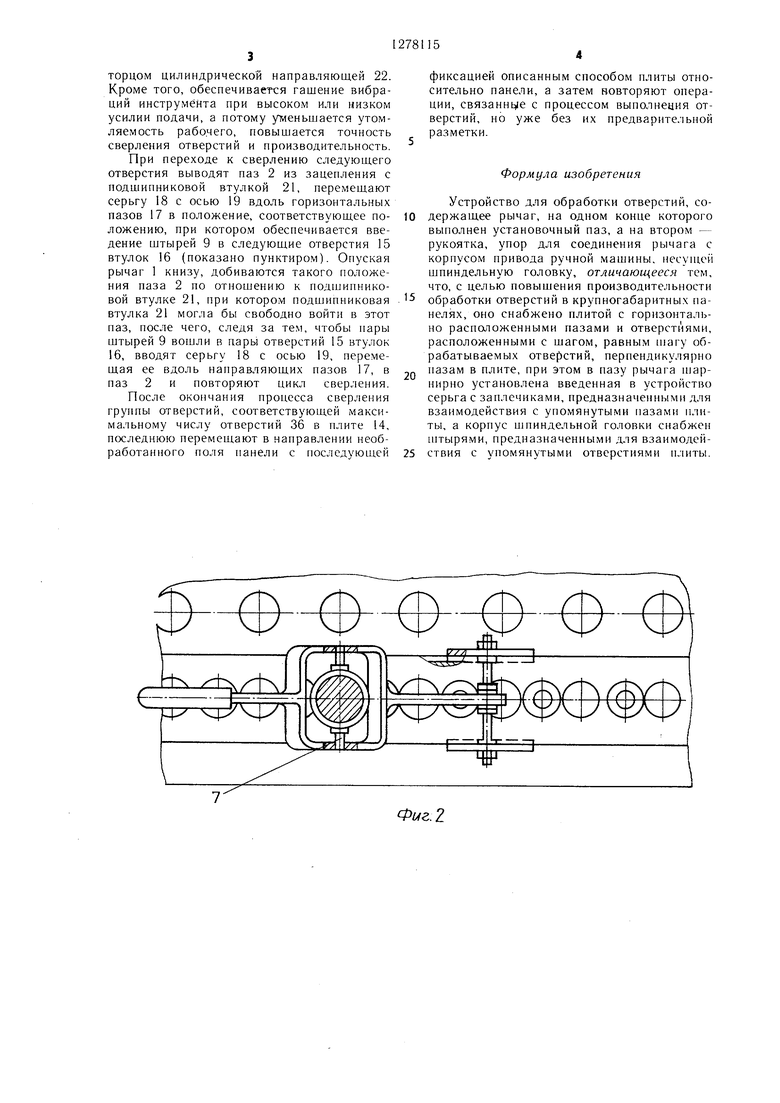

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - сечение А-А на фиг.1; на фиг.4 - сечение Б - Б на фиг.1; на фиг.5 - вид В на фиг.З.

Устройство содержит рычаг 1, на одном конце которог о выполнен паз 2, а на втором рукоятка 3, упор 4 для соединения рычага 1 с корпусом привода 5 ручной ман1ины 6. Упор 4 выполнен в виде хомута для охвата корпуса привода. Это хомут niap- нирно с помопхыо осей 7 соединен с рычагом 1. В корпусе 8 н пипдельной головки расположепы штыри 9 и обрабатываю- П1,ий инстру.мент 10. Вал 11 шпиндельной головки соединен с валом привода 12 с помощью конуса 13.

В плите 14 с niaroM, равным uiaiA обрабатываемых отверстий, выполнены отверстия

15,в которые но прессовой посадке установлены вертикальные втулки 16 со взаимно пара. клельными осями, перпепдикулярпо го- ризонта;1ьным пазам 17, выполненным на н.чите 14.

Пара П1тырей 9 имеет возможность вхождения в одну из пар вертикальных втулок

16.Серьга 18 имеет ось 19 и заплечики 20, входяпше в пазы 17. На оси 19 серьги 18 установлена подщипниковая втулка 21, наружная цилиндрическая поверхность которой входит в паз 2 на конце рычага 1, образуя разъемное шарнирное соединение. Паз

2 выполнен радиусным и расположен по дуге в плоскости, перпендикулярной оси П1арнира, соединяющего хомут с частью рычага.

Внутри корпуса шпиндельной головки расположена жестко цилиндрическая на- правляюн.1,ая 22, имеющая продольные пазы 23 на своей внутренней цилиндрической по- верхности. В эти пазы входят направляющие выступы 24 стакана 25, установленного с возможностью перемещения по оси Н1пиндельной головки. В стакане 25 имеется фланец 26. Между фланцем 26 и торцом цилиндрической направляющей 22 установлена пружина 27 сжатия. В выточках 28 стакана установлены шарики 29.

В отверстие стакана входит ось 30 шпиндельной головки, снабженная круговой канавкой 31, упирающейся в шарики 29, рас- положенные па первой выточке. В оси имеется резьба 32, на которую навернуты гайка 33 и контргайка 34. Шайбой 35 шарики

5

0

0

0

55

0

5

29 прижимаются к торцовым поверхностям шайбы 35 и выточке 28, благодаря чему обеспечивается затяжка упорных подшипников, образованных шариками 29. Таким образом, стакан 25 имеет возможность вращения и поступательного перемещения вдоль оси шпиндельной головки. В горизонтальной плите 14 выполнены окна 36 по числу обрабатываемых отверстий.

Устройство работает следующим образом.

В папели, в которой предстоит выполнить отверстия, используя предлагаемое устройство, предварительно выполняют два базовых отверстия по крайним отверстиям 36 плиты 14. Г1оле допусков на расстояние между двумя отверстиями панели должно находиться в пределах поля допусков между двумя крайни.ми отверстиями 15 плиты с установленными в них вту.лками 16. Это необходимо для того, 4TC)6iji используя известные фиксаторы, зафиксировать нлиту с помощью них на папели. Указапные фиксаторы вводят в крайние отверстия 36 плиты 14 и после выставления 1Л1ггы 14 относительно базовых отверстий панелн фиксируют нлиту на панели.

Штыри 9 вводят в отверстия втулок 16, фиксируя тем самым корпус шниндельной головки относительно плиты 14 в горизоп- тaJПJHOЙ плоскости. Вводят в пазы 2 устройства подшипниковые втулки 21, перемещая серьгу 18 но направляющим пазам 17, и осуществляют сверление нажатием на рукоятку 3.

При работе устройства но мере нодачи инструмента 10 рычаг 1 поворачивается вокруг оси 7, а серьга 18 при этом стоит неподвижно, унираясь сгюими заплечиками в стенки пазов 17. В процессе работы устройства и перемещения инструмента в тело панели рычаг совместно с корпусом привода 5 и П1гн1пдельной го.ювкой образуют плоский HJapHnpHO-рычажный механизм, в OTHonjeHHH KOTOpoi o создастся плоская система сил abcde, боковая составляюн ая de которой уравновешена )еакцией, прикладываемой стенками назов 17 к втулке 21. Поскольку направление этой реакции -- тангенциальное, втулка 21 поворачивается вокруг оси 19. При своем повороте втулка перекатывается по поверхности пазов 17 в ту сторону, которая соответствует уменьшению угла между осями втулок 16 и штырей 9 до того момента, пока боковая составляющая не станет равной нулю.

Благодаря наличию пшиндельной головки с цилиндрическо направляющей 22, в пазы которой входят выступы подпружиненного относительно нее стакана 25, являющегося подшипником оси режущего инструмента, обеспечивается соответствие усилия, прикладываемого к рукоятке 3, величине подачи инструмента 10 в нроцессе выполнения отверстия посредством пружины 27 сжатия, установленной между фланцем 26 и

торцом цилиндрической направляющей 22. Кроме того, обеспечивается гашение вибраций инструмента при высоком или низком усилии подачи, а потому уменьшается утомляемость рабочего, повышается точность сверления отверстий и производительность.

При переходе к сверлению следующего отверстия выводят паз 2 из зацепления с подшипниковой втулкой 21, перемешают серьгу 18 с осью 19 вдоль горизонтальных пазов 17 в положение, соответствуюш,ее по- ложению, при котором обеспечивается введение штырей 9 в следующие отверстия 15 втулок 16 (показано пунктиром). Опуская рычаг 1 книзу, добиваются такого положения паза 2 по отношению к подп ипнико- вой втулке 21, при котором подшипниковая втулка 21 могла бы свободно войти в этот паз, после чего, следя за тем, чтобы пары штырей 9 вошли в аары отверстий 15 втулок 16, вводят серьгу 18 с осью 19, перемещая ее вдоль направляющих пазов 17, в паз 2 и повторяют цикл сверления.

После окончания процесса сверления группы отверстий, соответствующей максимальному числу отверстий 36 в плите 14, последнюю перемещают в направлении необработанного поля панели с последующей

фиксацией описанным способом плиты относительно панели, а затем новторяют операции, связаннее с процессом выполнения отверстий, но уже без их предварительной разметки.

Формула изобретения

Устройство для обработки отверстий, содержащее рычаг, на одном конце которого выполнен установочный паз, а на втором - рукоятка, упор для соединения рычага с корпусом привода ручной машины. несун1ей щпиндельную головку, отличающееся тем, что, с целью повышения производительности обработки отверстий в крупногабаритных панелях, оно снабжено плитой с горизонтально расположенными пазами и отверстиями, расположенными с шагом, равным inary обрабатываемых отверстий, перпендикулярно пазам в плите, при этом в пазу рычага шар- нирно установлена введенная в устройство серьга с заплечиками, предназначенными для взаимодействия с упомянутыми пазами плиты, а корпус П1пиндельной головки снабжен П1тырями, предназначенными для взаимодействия с упомянутыми отверстиями плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления взаимосвязанных отверстий | 1986 |

|

SU1373490A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2008 |

|

RU2378089C1 |

| Ультразвуковая вращающаяся головка | 1982 |

|

SU1098760A1 |

| УСТРОЙСТВО ДЛЯ БУКСИРОВКИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2097283C1 |

| ЛОБЗИКОВЫЙ СТАНОК | 1991 |

|

RU2038954C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СИСТЕМ КООРДИНИРОВАННЫХ ОТВЕРСТИЙ НА СТАНКАХ С ЧПУ | 2000 |

|

RU2171733C1 |

| Многошпиндельная поворотная головка | 1981 |

|

SU1038104A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2358842C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА-ДЕМОНТАЖА ГОЛОВКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2145448C1 |

Изобретение относится к области металлообработки, в частности к устройствам для обработки отверстий ручными мз1иинам1. с электромеханическим приводом. Изобретение нозволяет повысить производительность обработки отверстий в крупногабаритных панелях за счет сокращения трудозатрат на переустановку устройства. Путем нажатпя на рычаг осун1ествляют подачу шпиндельной головки па вращение. При переходе к обработке следующего отверстия серьгу 18 перемещают по горизонтальным пазам в положение, обеспечивающее ввод ее в паз 2 рычага 1, а корпус П1пиндельной головки раз- меп1ают над соответствующей парой отверстий 15, выполненных па плите 14 с niaroM, равным niary обрабатываемы.ч отверстий. 5 ил. S (Л ю 4 00 СП ,

7

Фиг. 2

/2

Фиг.

5-6

ФигЛ

Фиг,. 5

| Рычажный упор для ручных электродрелей | 1959 |

|

SU126002A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-23—Публикация

1985-07-01—Подача