1

Изобретение относится к области пайки, в частности к устройствам , для нане сепия жидкого металла, преимущественно припоя и может быть ис пользовано при изготовлении изделий в радиотехнической, электронной и, дру1 их отраслях промышленности.

Целью изобретения является упрощение ко струкции устройства.

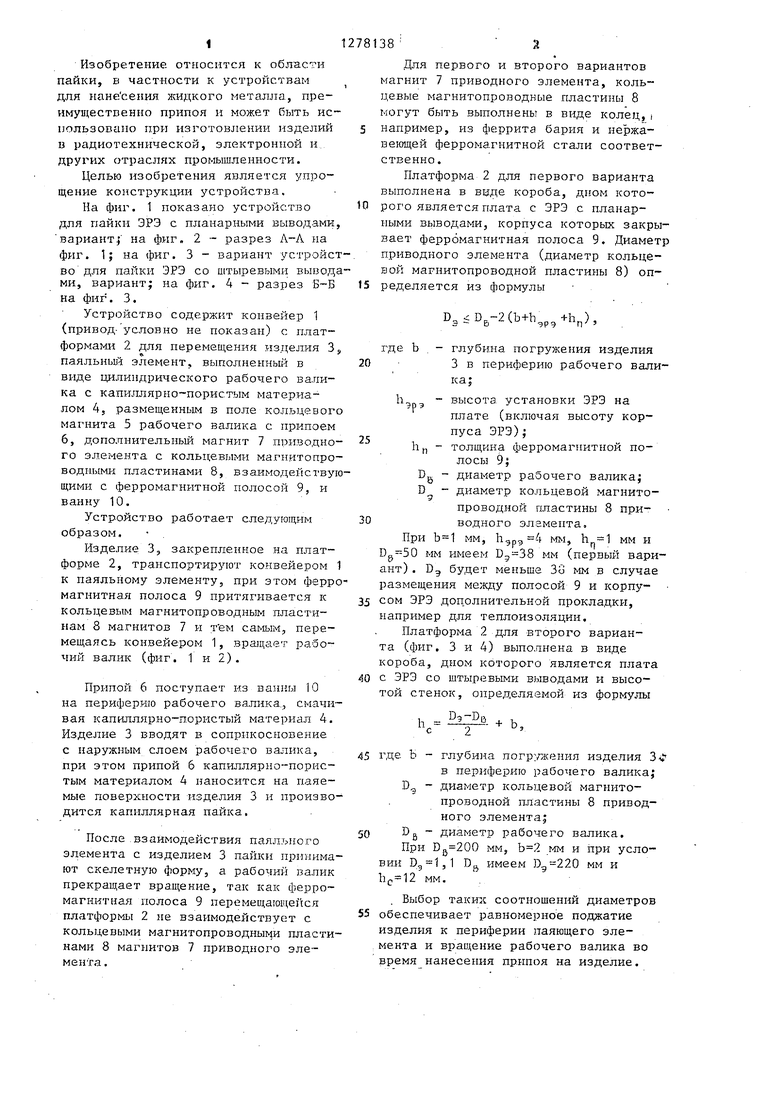

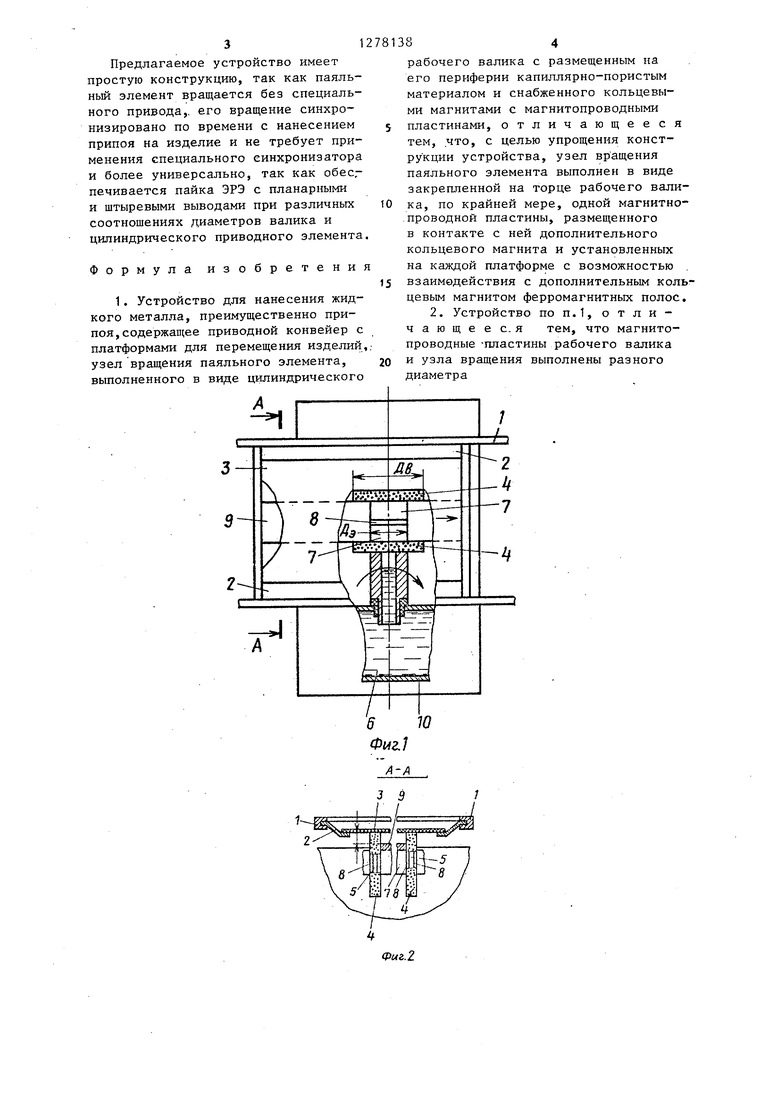

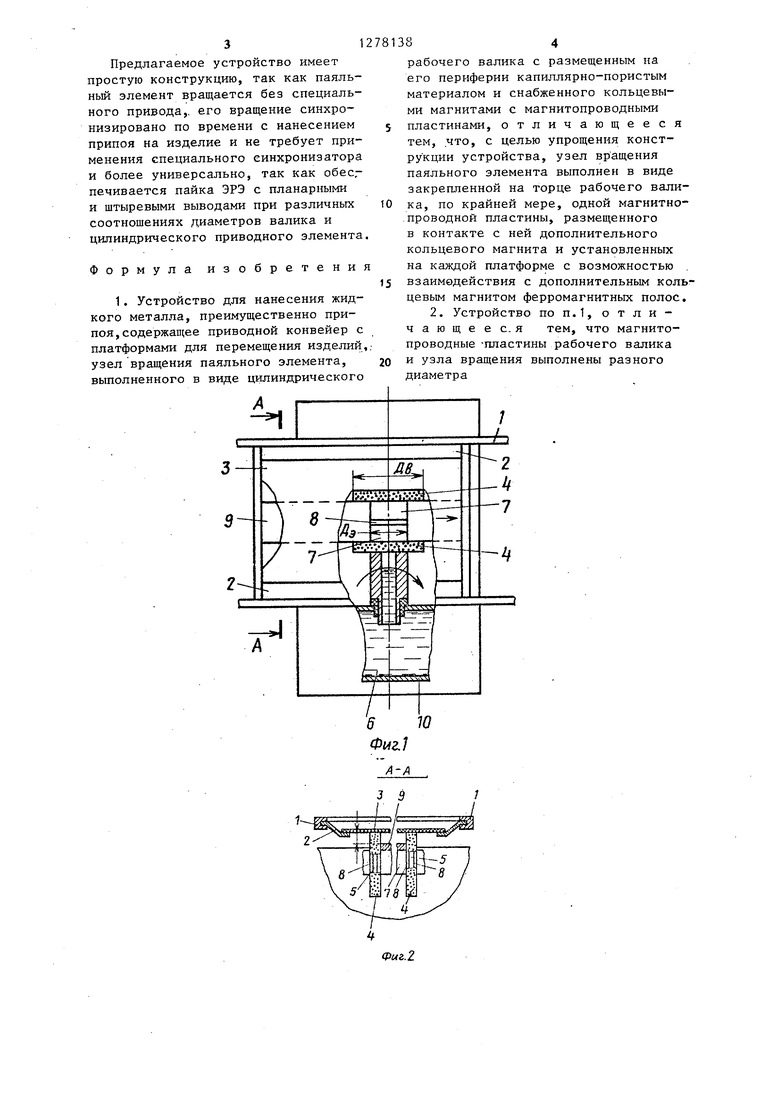

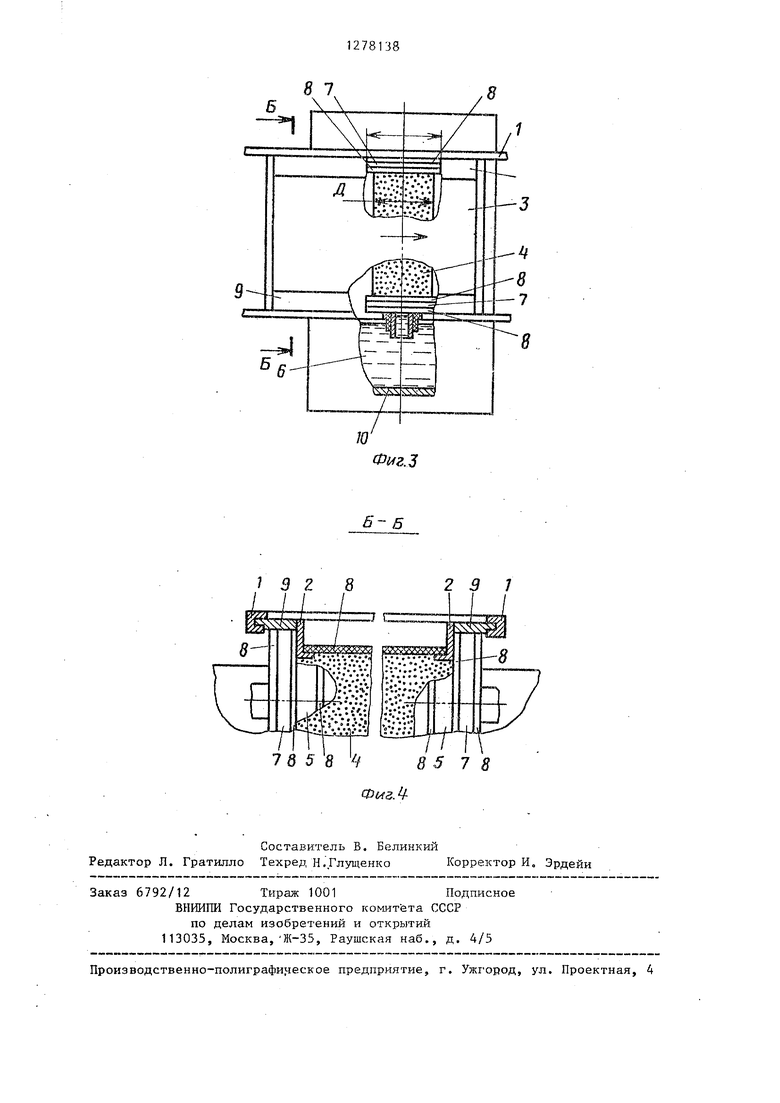

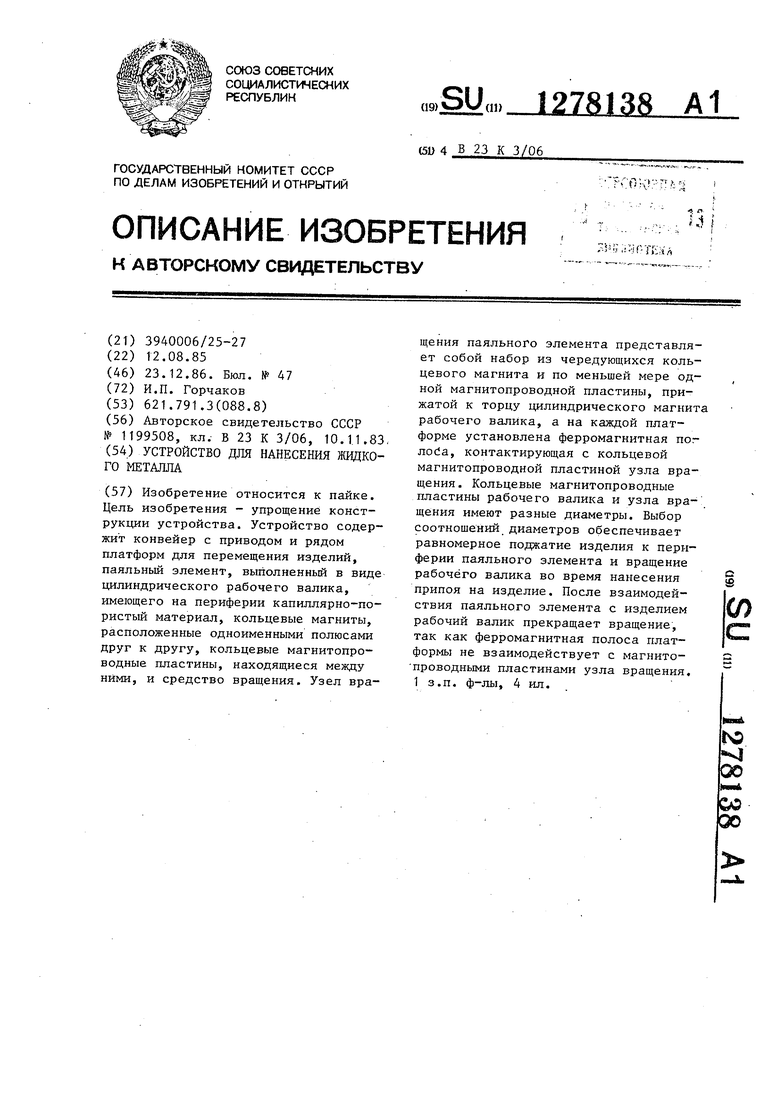

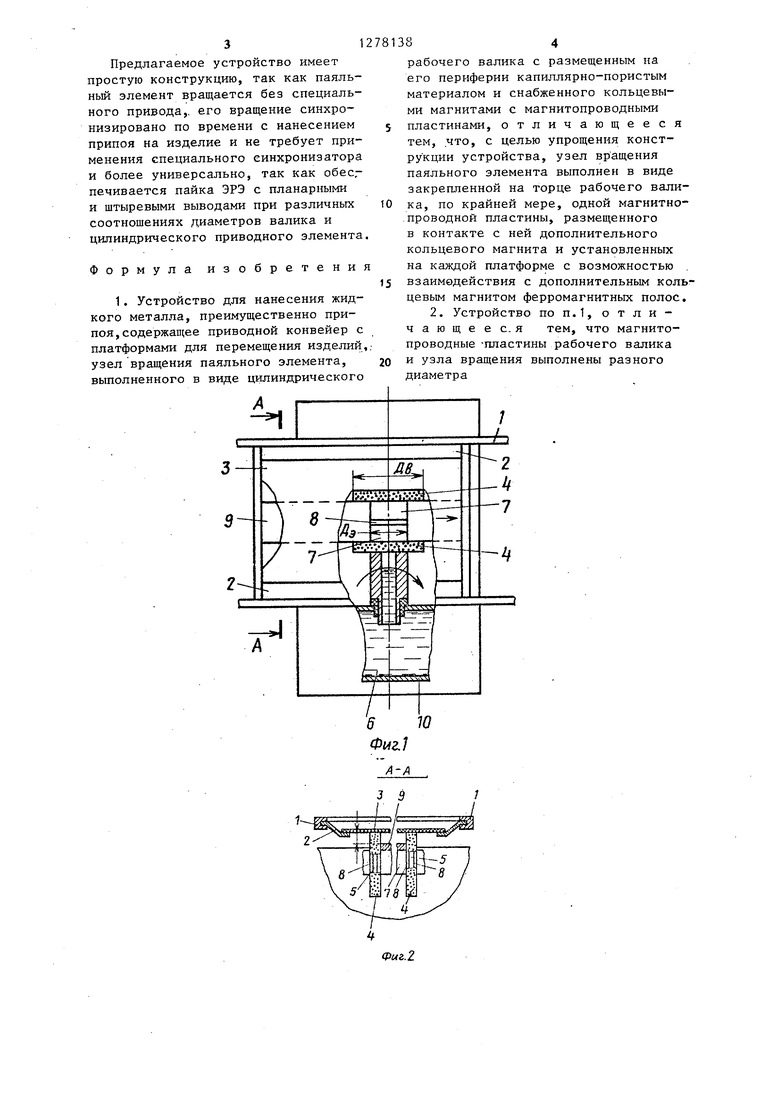

На фиг. 1 показано устройство для пайки ЭРЭ с планарными выводами, вариант на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вариант устройст-. во для пайки ЭРЭ со штыревуями выводами, вариант; на фиг. А - разрез на фиг . 3.

Устройство содержит конвейер 1 (привод- условно не показан) с платформами 2 для перемещения изделия 3,, паяльньм эленент, выполненньй в виде цилиндрического рабочего валика с капиллярно-пористым материалом 4, размещенньш в поле кольцевого магнита 5 рабочего валика с припоем 6, дополнительный магнит 7 при.водно- го элемента с кольцевыми магн.итопро- водными пластинами 8, взаимодействующими с ферромагнитной полосой 9, и ванну 10.

Устройство работает следующим образом. .

Изделие 3, закрепленное на платформе 2, транспортируют конвейером 1 к паяльному элементу, при этом ферромагнитная полоса 9 притягивается к кольцевым магнитопроводным пластинам 8 магнитов 7 и т ем самым, перемещаясь конвейером 1, рабочий валик (фиг. 1 и 2).

Припой. 6 поступает из ванны 10 на периферию рабочего валика., смачивая капиллярно-пористый материал 4. Изделрш 3 вводят в соприкосновение с наружным слоем рабочего валика, при этом припой 6 капиллярно-пористым материалом 4 наносится на паяемые поверхности изделия 3 и производится капиллярная пайка.

После.взаимодействия паяльного элемента с изделием 3 пайки принимают скелетную форму, а рабочий валик прекращает вращение, так как ферромагнитная полоса 9 перемещающеГгс.я платформы 2 не взаимодействует с кольцевыми магнитопроводными пластинами 8 магнитов 7 приводного эле- мента.

1278138 а

Для первого и второго вариантов магнит 7 приводного элемента, кольцевые магнитопроводные пластины 8 могут быть выполнены в виде колец,i

5 например, из феррита бария и нержавеющей ферромагнитной стали соответственно.

Платформа 2 для первого варианта выполнена в виде короба, дном кото10 рого является плата с ЭРЭ с планарными выводами, корпуса которых закрывает ферромагнитная полоса 9. Диаметр приводного элемента (диаметр кольцевой магнитопроводной пластины 8) опtS ределяется из формулы

20

25

30

40

55

D

DB-2(,-fn,),

где b - глубина погружения изделия

3 в периферию рабочего валика;

h.

высота установки ЭРЭ на плате (включая высоту корпуса ЭРЭ);

толщину ферромагнитной полосы 9;

-диаметр рабочего валика;

-диаметр кольцевой магнитопроводной пластины 8 приводного элемента.

.При Ь 1 мм, мм, h 1 мм и мм имеем мм (первый варИ ант). Dg будет меньше ЗЙ мм в случае размещения между полосой 9 и корпу- 35 сом ЭРЭ доцолнительной прокладки, например для теплоизоляции.

Платформа 2 для второго варианта (фиг. 3 и 4) выполнена в виде короба, дном которого является плата с ЭРЭ со шт1з1ревыми выводами и высотой стенок, определяемой из формулы

Р

D, D

ь - РЭ-РЙ , he

Ь,

45 где b - глубина погр:гасения изделия 3ч

в периферию рабочего валика; Dg - диаметр кольцевой магнитопроводной пластины 8 приводного элемента;

50 Б диаметр рабочего валика.

При мм, г-м и при условии ,1 мм.

lic 12

Dg имеем

мм и

Выбор такшс соотношений диаметров обеспечивает равномерное поджатие изделия к периферии паяющего элемента и вращение рабочего валика во время нанесения припоя на изделие.

D

DB-2(,-fn,),

20

где b - глубина погружения изделия

3 в периферию рабочего валика;

h.

высота установки ЭРЭ на плате (включая высоту корпуса ЭРЭ);

толщину ферромагнитной полосы 9;

-диаметр рабочего валика;

-диаметр кольцевой магнитопроводной пластины 8 приводного элемента.

.При Ь 1 мм, мм, h 1 мм и мм имеем мм (первый варИ ант). Dg будет меньше ЗЙ мм в случае размещения между полосой 9 и корпу- сом ЭРЭ доцолнительной прокладки, например для теплоизоляции.

Платформа 2 для второго варианта (фиг. 3 и 4) выполнена в виде короба, дном которого является плата с ЭРЭ со шт1з1ревыми выводами и высотой стенок, определяемой из формулы

Р

D, D

ь - РЭ-РЙ , he

Ь,

где b - глубина погр:гасения изделия 3ч

в периферию рабочего валика; Dg - диаметр кольцевой магнитопроводной пластины 8 приводного элемента;

Б диаметр рабочего валика.

При мм, г-м и при условии ,1 мм.

lic 12

Dg имеем

мм и

Выбор такшс соотношений диаметров обеспечивает равномерное поджатие изделия к периферии паяющего элемента и вращение рабочего валика во время нанесения припоя на изделие.

312

Предлагаемое устройство имеет простую конструкцию, так как паяль- ньш элемент вращается без специального привода,, его вращение синхронизировано по времени с нанесением припоя на изделие и не требует применения специального синхронизатора и более универсально, так как обес,- печивается пайка ЭРЭ с планарными и штыревыми выводами при различных соотношениях диаметров валика и цилиндрического приводного элемента.

Формула изобретения

1. Устройство для нанесения жидкого металла, преимущественно припоя, содержащее приводной конвейер с платформами для перемещения изделий,.- узел вращения паяльного элемента, выполненного в виде цилиндрического

84

рабочего валика с размещенным на его периферии капиллярно-пористым материалом и снабженного кольцевыми магнитами с магнитопроводными пластинами, отличающееся тем, что, с целью упрощения конструкции устройства, узел вращения паяльного элемента выполнен в виде закрепленной на торце рабочего валика, по крайней мере, одной магнитно- проводной пластины, размещенного в контакте с ней дополнительного кольцевого магнита и установленных на каждой платформе с возможностью

взаимодействия с дополнительным кольцевым магнитом ферромагнитных полос,

2. Устройство по п.1, о т л и - чающее с. я тем, что магнито- проводные -пластины рабочего валика

и узла вращения выполнены разного диаметра

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия | 1983 |

|

SU1199508A1 |

| Устройство для удаления излишков припоя | 1983 |

|

SU1136903A1 |

| Устройство для пайки | 1985 |

|

SU1228992A1 |

| Устройство для пайки блоков на печатном монтаже | 1987 |

|

SU1555076A1 |

| Устройство для пайки волной припоя | 1982 |

|

SU1013157A1 |

| Устройство для пайки и распайки | 1985 |

|

SU1222453A1 |

| Электронагреватель текучей среды | 1982 |

|

SU1115246A1 |

| УСТРОЙСТВО для ПАЙКИ ПРОДОЛЬНЫХ швов | 1972 |

|

SU331856A1 |

| Способ изготовления индуктора электрической машины с постоянными магнитами | 1988 |

|

SU1658292A1 |

| СПОСОБ РЕМОНТА СМЕННЫХ ЭЛЕМЕНТОВ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2017 |

|

RU2660200C1 |

Изобретение относится к пайке. Цель изобретения - упрощение конструкции устройства. Устройство содержит конвейер с приводом и рядом платформ для перемещения изделий, паяльный элемент, выполненный в виде цилиндрического рабочего валика, имеющего на периферии капиллярно-пористый материал, кольцевые магниты, расположенные одноименными полюсами друг к другу, кольцевые магнитопро- водные пластины, находящиеся между ними, и средство вращения. Узел вращения паяльного элемента представляет собой набор из чередующихся кольцевого магнита и по меньшей мере одной магнитопроводной пластины, прижатой к торцу цилиндрического магнита рабочего валика, а на каждой платформе установлена ферромагнитная nor лойа, контактирующая с кольцевой магнитопроводной пластиной узла вращения. Кольцевые магнитопроводные пластины рабочего валика и узла вра- щения имеют разные диаметры. Выбор соотношений диаметров обеспечивает равномерное поджатие изделия к периферии паяльного элемента и вращение рабочего валика во время нанесения припоя на изделие. После взаимодействия паяльного элемента с изделием рабочий валик прекращает вращение, так как ферромагнитная полоса платформы не взаимодействует с магнито- проводными пластинами узла вращения, 1 з.п. ф-лы, 4 ил. о со гч vi 00 &0 00

Фиг.З

Б-Б

1 9 Z 8

78 5

291

8578

Составитель В. Белинкий Редактор Л. Гратилло Техред Н.Глзтценко Корректор И, Эрдейи

Заказ 6792/12 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фмг. 1

| Устройство для нанесения покрытия | 1983 |

|

SU1199508A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-23—Публикация

1985-08-12—Подача