Изобретение относится к способам ультразвуковой безабразивной обработки, а именно к получению поверхностей с минимальной величиной шероховатости и заданньм профилем микро- рельефа поверхностного слоя и может быть применено в различных отраслях машиностроения, приборостроения и станкостроения.

Известен способ ультразвуковой безабразивной полировки поверхностей по которому полирующая поверхность прижимается к поверхности обрабатываемого материала с удельным давле- инем на уровне предела текучести об- рабатьшаемого материала. Продольное смещение (проскальзывание) полирую- цей поверхности относительно обрабатываемой не производится П7.

Известный способ не обеспечивает получения заданного профиля микрорельефа поверхностного слоя с малой велнчиной шероховатости ввиду отсутствия относнтельного смещения между обрабатьшаеной н обрабатъшаищей по- верхностями. Кроме того, он позволяет обрабатывать ограниченные )1лоща- ди поверхности при заданной мощности источника ультразвуковых колебаний,

Цель изобретения. - повышение производите л ьностн труда за счет механизации процесса и повышения качества обрабатьваемой поверхности,,

Указанная цель достнгается тем, что процесс обработки поверхностей производится при относительном скольжении обрабатывакцей поверхности рабочего инструмента акустической системы и обрабатываемого материала,при зтом рабочему инструменту сообщают изгибные колебания и располаггиот его под углом Л в направлении обработки поверхности, а угол задают в диапазоне0 f,ci., ,

где eL- амппитуда изгибных колебаний торца инструмента (в угловых единицах).

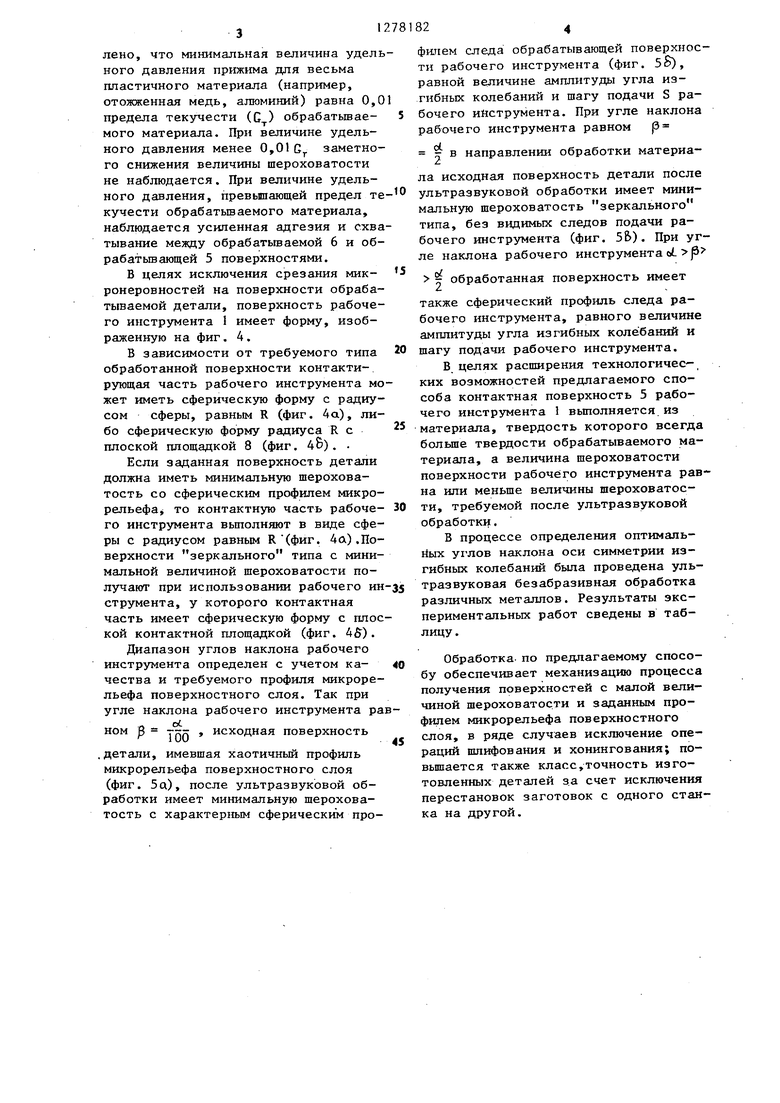

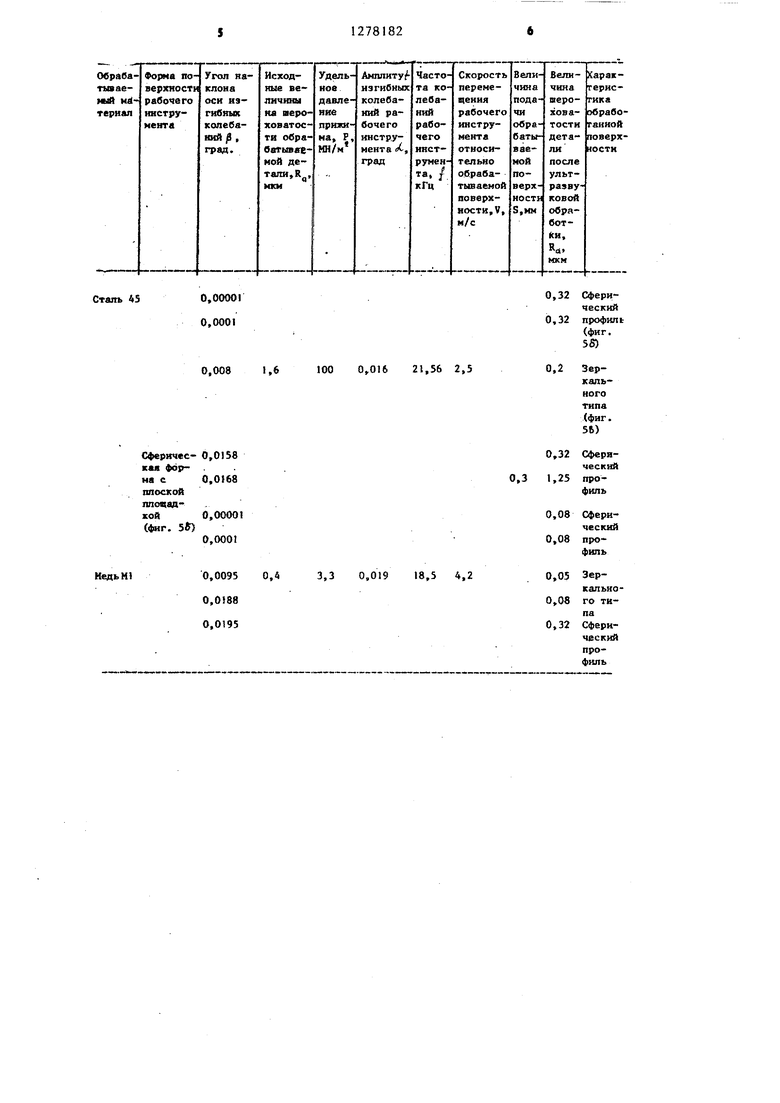

На фиг. 1 изображена схема ульт- развуковой безабразивной обработки; на фиг. 2 - схема изгибных колебаний поперечного волновода; на фиг. 3 - схема ультразвуковой безабразивной обработки при угле наклона оси изгиб ных колебаний, равномр ;. на фиг. 4 - формы контактной части рабочего инструмента; на фиг, 5 - микрорельеф

поверхностного слоя материала до и после ультразвуковой обработки при угле наклона рабочего инструмента

«

Рабочий инструмент 1 размещен на торце ультразвукового волновода 2, соединенного с концентратором 3 маг- нитострикхщонного преобразователя 4. Обрабатывсцощая поверхность 5 рабочего инструмента 1 прижимается к обрабатываемой поверхности 6 с удельным давлением Р. Поверхности скользят друг относительно друга, причем обработка может вестись как при скольжении обрабатываемой поверхности относительно поверхности рабочего инструмента, так и при скольжении рабочего инструмента относительно обрабатываемой поверхности заготовки (фиг. ). Под действием возмущающей силы (продольных колебаний) попереч- ньй волновод 2 упруго деформируется, т.е. смещается относительно вертикальной оси Х-Х, а обрабатывакхцая поверхность 5 рабочего инструмента 1 получает наклон относительно плоскости обрабатываемой детали. Характер распределения амплитуд колебаний волновода 2 показан кривой 7. Так как возмущамцая сипа концентратора 3 носит косннусоидальный характер, то контактная площадка рабочего инструмента I отклоняется (колеблется) относительно плоскости узла колебаний ajoq и, соответственно, вертикальной оси колебаний Х-Х на величину амплитудных колебаний -oL в угловых единицах (радианах, градусах, фиг.2) При этом точка А смещается в по,поже- ние А при ходе инструмента влево, а точка В в положение в при ходе инструмента вправо. Для реализа1Ц1И способа вертикальную ось изгибных колебаний рабочего инструмента располагают под углом - в направлении обработки материала (фиг. 3). В зависимости от заданного профиля микрорельефа поверхностного слоя заготовки угла и задают в диапазоне О Л.

Усилие прижима может быть приложено как к рабочему инструменту (фиг. lex), так и к обрабатываемой поверхности 6 заготовки (фиг. 1б).

Диапазон удельных давлений прижима зависит от пластичности обрабатываемого материала. Опыт,ами установлено, что минимальная величина удельного давления прижима для весьма пластичного материала (например, отожженная медь, алюминий) равна 0,01 предела текучести (С ) обрабатьшае- 5 мого материала. При величине удельного давления менее 0,01 С заметного снижения величины шероховатости не наблюдается. При величине удельного давления, превышающей предел те- кучести обрабатываемого материала, наблюдается усиленная адгезия и схватывание между обрабатываемой 6 и обрабатывающей 5 поверхностями.

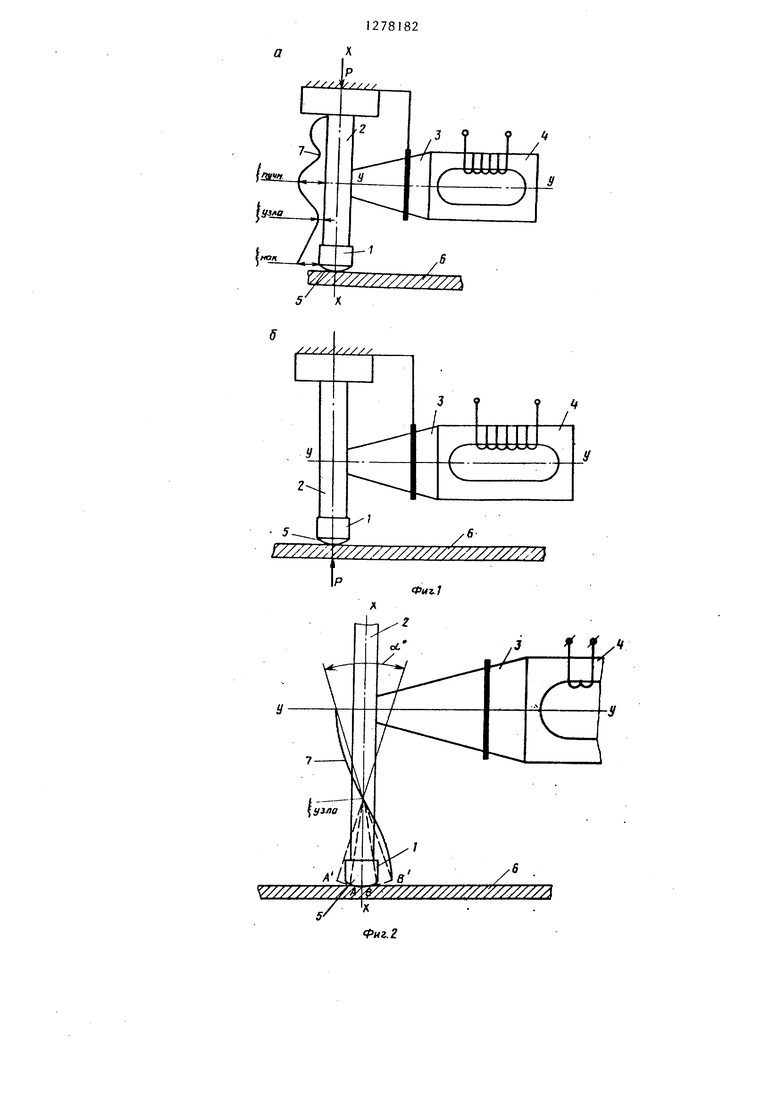

В целях исключения срезания мик- 5 ронеровностей на поверхности обрабатываемой детали, поверхность рабочего инструмента I имеет форму, изображенную на фиг. 4.

В зависимости от требуемого типа М обработанной поверхности контакти-. рующая часть рабочего инструмента может иметь сферическую форму с радиусом сферы, равным R (фиг. 4а), либо сферическую форму радиуса Re плоской площадкой 8 (фиг. 4Ь). .

Если заданная поверхность детали должна иметь минимальную шероховатость со сферическим профилем микро- рельефа то контактную часть рабоче- 30 го инструмента вьшолняют в виде сферы с радиусом равным К (Фиг. 4а).Поверхности зеркального типа с минимальной величиной шероховатости получают при использовании рабочего ин-35 струмента, у которого контактная часть имеет сферическую форму с плоской контактной площадкой (фиг. 46).

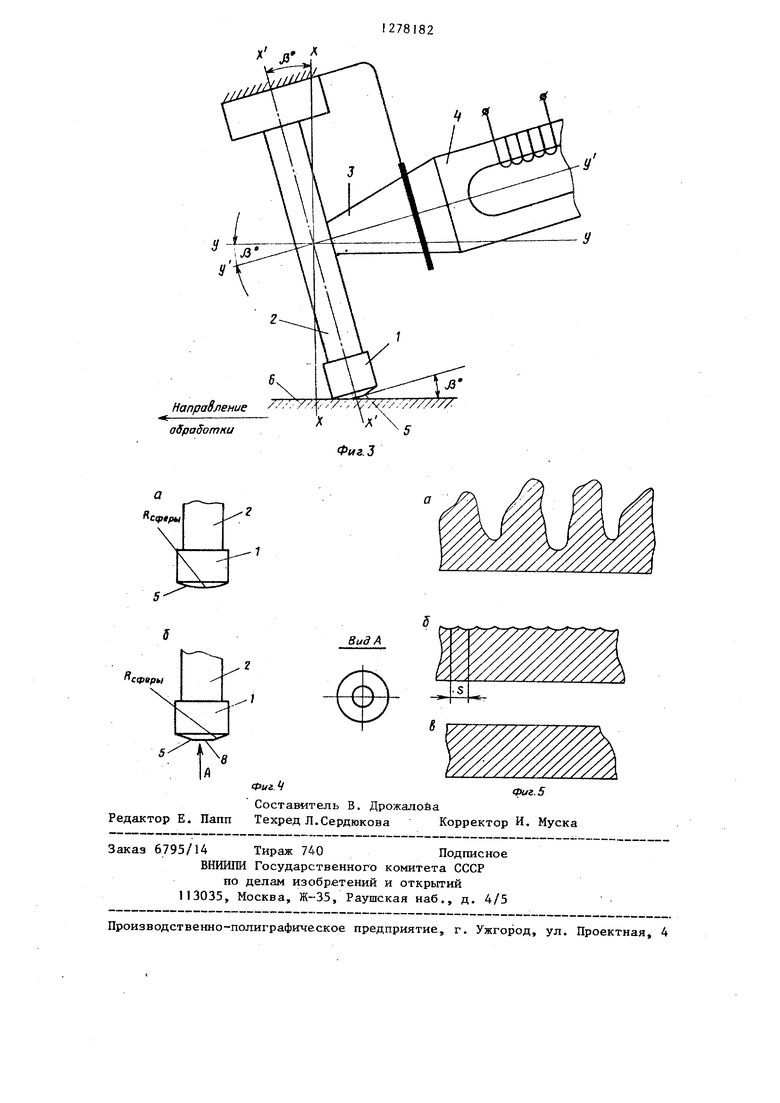

Диапазон углов наклона рабочего инструмента определен с учетом ка- 40 чества и требуемого профиля микрорельефа поверхностного слоя. Так при угле наклона рабочего инструмента равfj

ном YQQ исходная поверхность

етали, имевшая хаотичный профиль микрорельефа поверхностного слоя (фиг. 5а), после ультразвуковой обаботки имеет минимальную шероховаость с характерным сферическ1о про45

5 5

М

30 5

0 5

филем следа обрабатывающей поверхности рабочего инструмента (фиг. SS), равной величине амплитуды угла из- гибных колебаний и шагу подачи S рабочего инструмента. При угле наклона рабочего инструмента равном р

т в направлении обработки материала исходная поверхность детали после ультразвуковой обработки имеет минимальную шероховатость зеркального типа, без видимых следов подачи рабочего инструмента (фиг. 5&). При угле наклона рабочего инструмента

обработанная поверхность имеет

также сферический профиль следа рабочего инструмента, равного величине амплитуды угла изгибных колебаний и шагу подачи рабочего инструмента.

В целях расширения технологических возможностей предлагаемого способа контактная поверхность 5 рабочего инструмента 1 вьтолняется из материала, твердость которого всегда больше твердости обрабатываемого материала, а величина шероховатости поверхности рабочего инструмента рав- на или меньше величины шероховатости, требуемой после ультразвуковой обработки.

В процессе определения оптималь- йых углов наклона оси симметрии изгибных колебаний была проведена уль- тразвуковгш безабразивная обработка различных металлов. Результаты экспериментальных работ сведены в таблицу.

Обработка- по предлагаемому способу обеспечивает механизацию процесса получения поверхностей с малой величиной шероховатости и заданным профилем микрорельефа поверхностного слоя, в ряде случаев исключение операций шлифования и хонингования; повышается также класс,точность изготовленных деталей з.а счет исключения перестановок заготовок с одного станка на другой.

0,00001 0,0001

0,008 1,6

100

Сферичес- 0,0158 кля форма с 0, плоской ппоцадхой0,00001

(фиг. 5)

0,0001

0,0095 0,4

0,

0,0195

3,3 0,019 18,5 4,2

Сферический

профиль фиг.

за)

21,56 2,5

0.2

Зеркальноготипа (фиг. 56)

,3

0,32 Сферический

1,25 профиль

0,08 Сферический

0,08 профиль

0,05 Зеркально 0,08 го типа

0,32 Сферическийпрофиль

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1998 |

|

RU2127658C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1988 |

|

RU1571911C |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ СЛОЖНОГО ПРОФИЛЯ | 1998 |

|

RU2147504C1 |

| Способ чистовой обработки детали | 1989 |

|

SU1703417A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2283744C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ И ЧИСТОВОГО ТОЧЕНИЯ ПОВЕРХНОСТЕЙ СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2317187C2 |

Jf f .«

V/УА ч/

У/////////7 : У//////////////7/7////А

обработки

ClftpH

Сферы

5

/

t |л

S

Фиг Фиг. 5

Составитель В. Дрожалойа Редактор Е. Папп Техред Л.Сердюкова Корректор И. Муска

Заказ 6795/14 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Вид А

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ БЕЗАБРАЗИВНОЙ ПОЛИРОВКИ ПОВЕРХНОСТЕЙ | 0 |

|

SU207073A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-12-23—Публикация

1982-12-23—Подача