to

00 ел о сд

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора скольжения | 1990 |

|

SU1754944A1 |

| Опора скольжения | 1989 |

|

SU1682660A1 |

| Подшипник скольжения | 1986 |

|

SU1470997A1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| Подшипник скольжения | 1986 |

|

SU1525356A1 |

| Подшипник скольжения | 1981 |

|

SU989191A2 |

| Подшипниковый узел скольжения | 1989 |

|

SU1737174A1 |

| УПЛОТНЕНИЕ МАНЖЕТНОГО ТИПА ДЛЯ ГЕРМЕТИЗАЦИИ ВРАЩАЮЩЕГОСЯ ВАЛА | 1995 |

|

RU2107206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| Опора скольжения | 1979 |

|

SU964287A1 |

Изобретение относится к области машиностроения, в частности к опорам скольжения. Опора скольжения содержит обхватываюш,ую цапфу вала втулку, между которыми расположен слой смазочного материала. Цапфа вала и втулка сопряжены по посадке с гарантированным натягом, не превышаюш,им объемных упругих деформаций втулки. Втулка выполнена с расположенными по обе стороны от ее центральной трубчатой части раструбами, взаимодействующими с губками механизма сжатия. При осевом сжатии втулки ее раструбы упруго деформируются. Периферией они стремятся распереть корпус, а основанием - сжать цапфу вала. Распределение натяга по длине сопряжения цапфа-втулка изменяется, что приводит к уменьшению потерь на трение. 6 з.п.ф-лы, 6 ил.

Го

Изобретение относится к машиностроению и касается опор скольжения.

Цель изобретения - уменьшение потерь на трение.

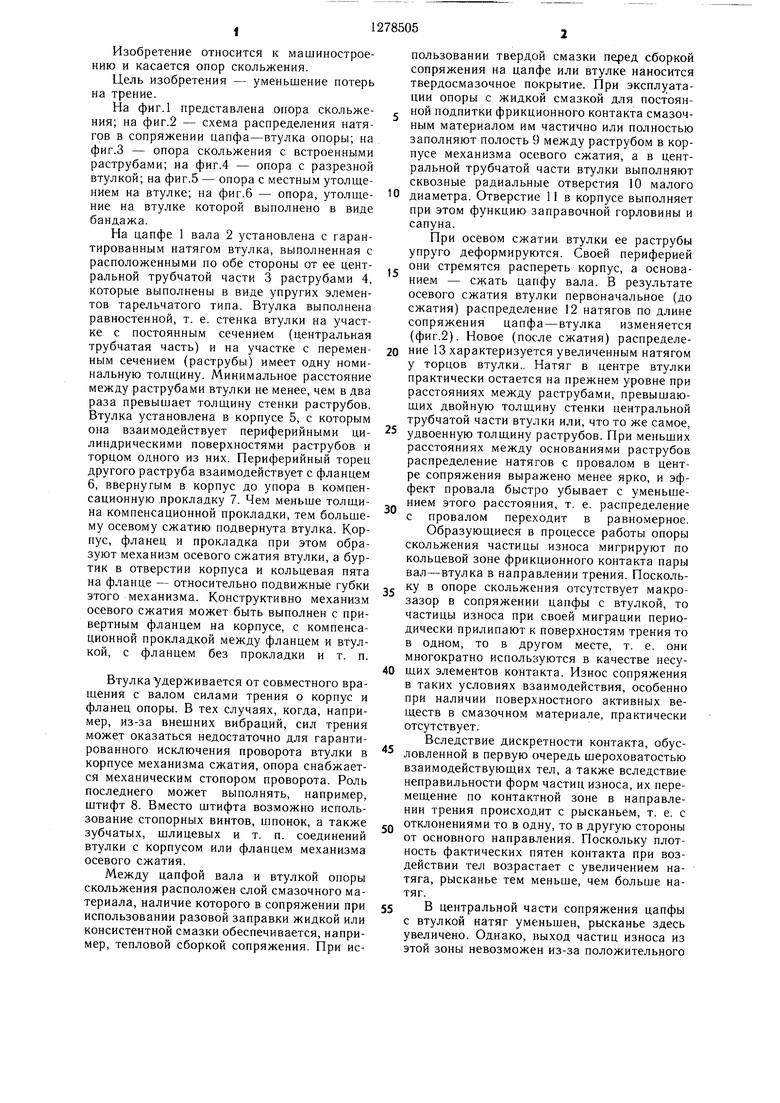

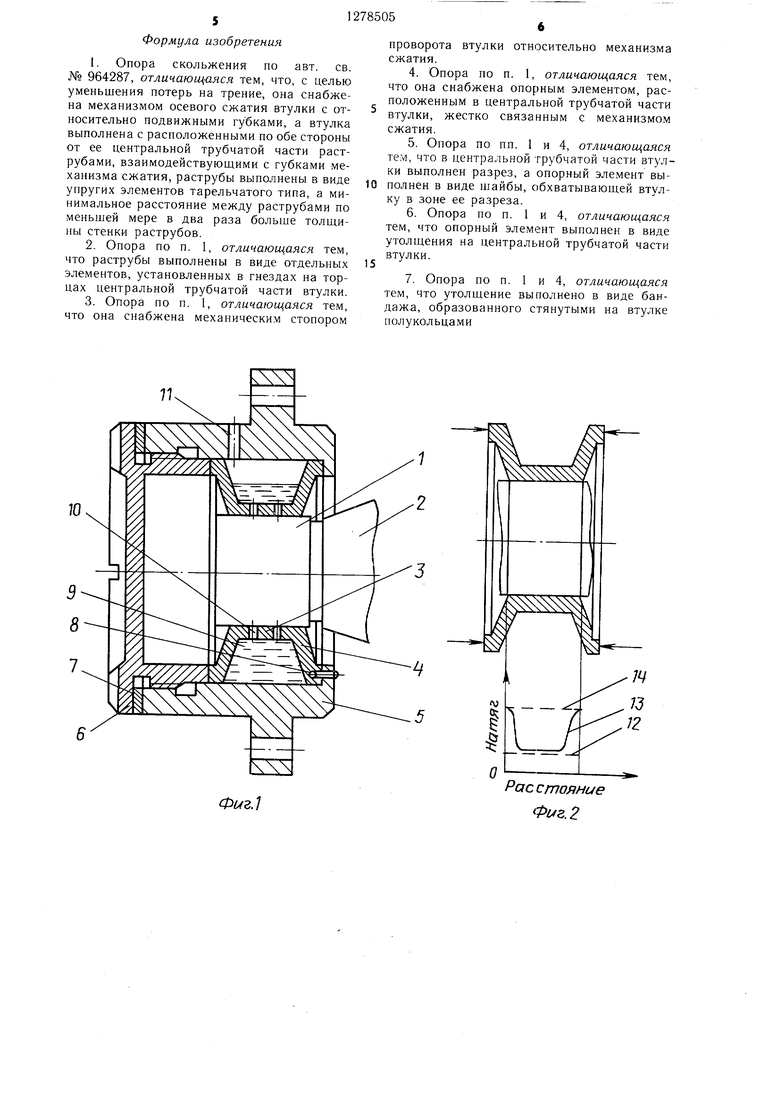

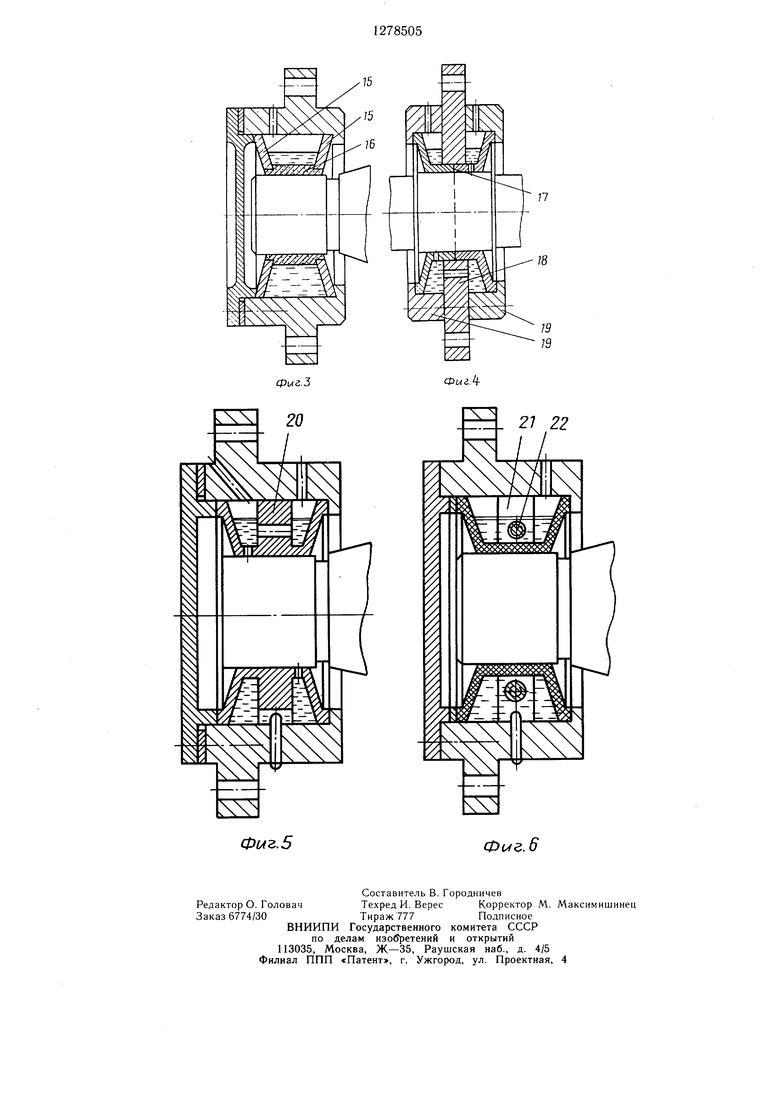

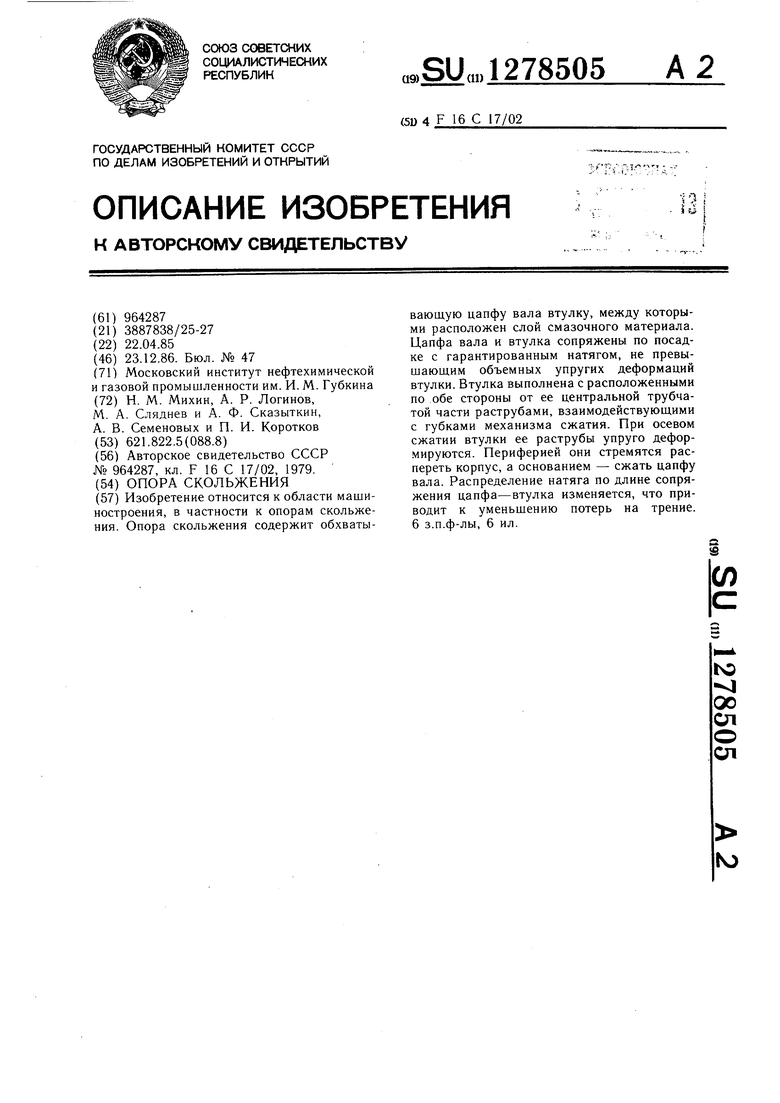

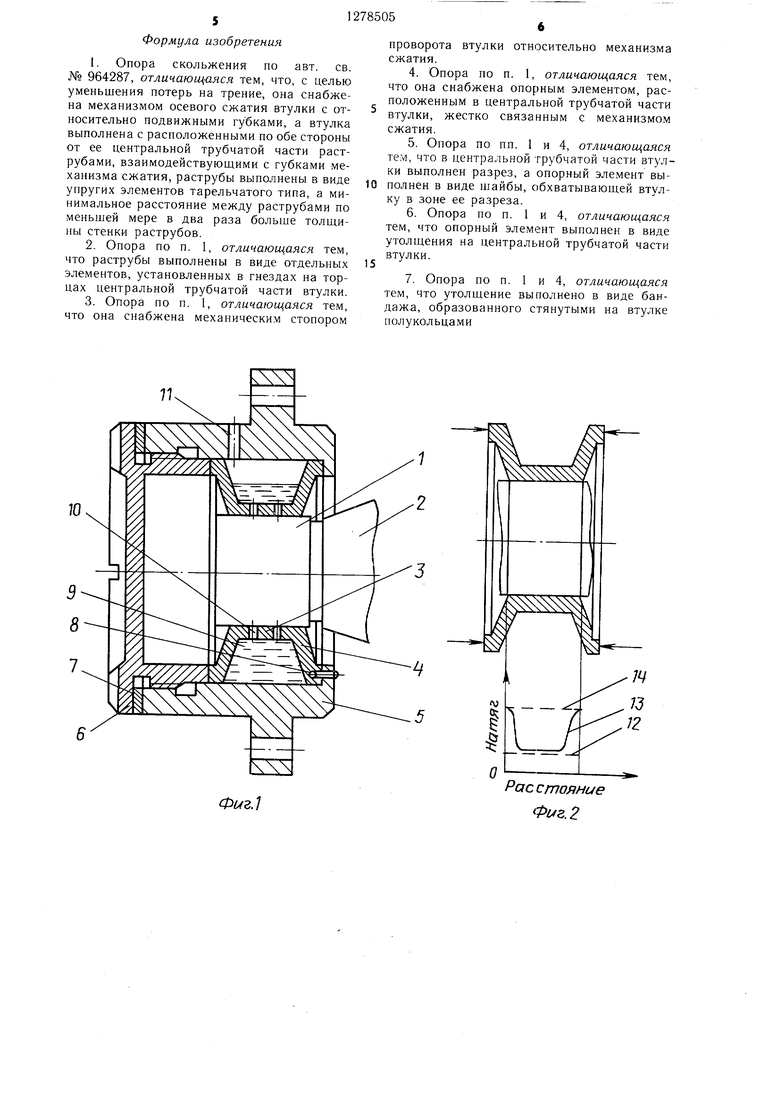

На фиг.1 представлена опора скольжения; на фиг.2 - схема распределения натягов в сопряжении цапфа-втулка опоры; на фиг.З - опора скольжения с встроенными раструбами; на фиг.4 - опора с разрезной втулкой; на фиг.5 - опора с местным утолш,ением на втулке; на фиг.6 - опора, утолш.ение на втулке которой выполнено в виде бандажа.

На цапфе 1 вала 2 установлена с гарантированным натягом втулка, выполненная с расположенными по обе стороны от ее центральной трубчатой части 3 раструбами 4, которые выполнены в виде упругих элементов тарельчатого типа. Втулка выполнена равностенной, т. е. стенка втулки на участке с постоянным сечением (центральная трубчатая часть) и на участке с переменным сечением (раструбы) имеет одну номинальную толщину. Минимальное расстояние между раструбами втулки не менее, чем в два раза превышает толшину стенки раструбов. Втулка установлена в корпусе 5, с которым она взаимодействует периферийными цилиндрическими поверхностями раструбов и торцом одного из них. Периферийный торец другого раструба взаимодействует с фланцем 6, ввернугым в корпус до упора в компенсационную .прокладку 7. Чем меньше толщина компенсационной прокладки, тем большему осевому сжатию подвернута втулка. Корпус, фланец и прокладка при этом образуют механизм осевого сжатия втулки, а буртик в отверстии корпуса и кольцевая пята на фланце - относительно подвижные губки этого механизма. Конструктивно механизм осевого сжатия может быть выполнен с привертным фланцем на корпусе, с компенсационной прокладкой между фланцем и втулкой, с фланцем без прокладки и т. п.

Втулка Удерживается от совместного вращения с валом силами трения о корпус и фланец опоры. В тех случаях, когда, например, из-за внешних вибраций, сил трения может оказаться недостаточно для гарантированного исключения проворота втулки в корпусе механизма сжатия, опора снабжается механическим стопором проворота. Роль последнего может выполнять, например, штифт 8- Вместо штифта возможно использование стопорных БИНТОВ, щпонок, а также зубчатых, шлицевых и т. п. соединений втулки с корпусом или фланцем механизма осевого сжатия.

Между цапфой вала и втулкой опоры скольжения расположен слой смазочного материала, наличие которого в сопряжении при использовании разовой заправки жидкой или консистентной смазки обеспечивается, например, тепловой сборкой сопряжения. При использовании твердой смазки перед сборкой сопряжения на цапфе или втулке наносится твердосмазочное покрытие. При эксплуатации опоры с жидкой смазкой для постоянной подпитки фрикционного контакта смазочным материалом им частично или полностью заполняют полость 9 между раструбом в корпусе механизма осевого сжатия, а в центральной трубчатой части втулки выполняют сквозные радиальные отверстия 10 малого

диаметра. Отверстие 11 в корпусе выполняет при этом функцию заправочной горловины и сапуна.

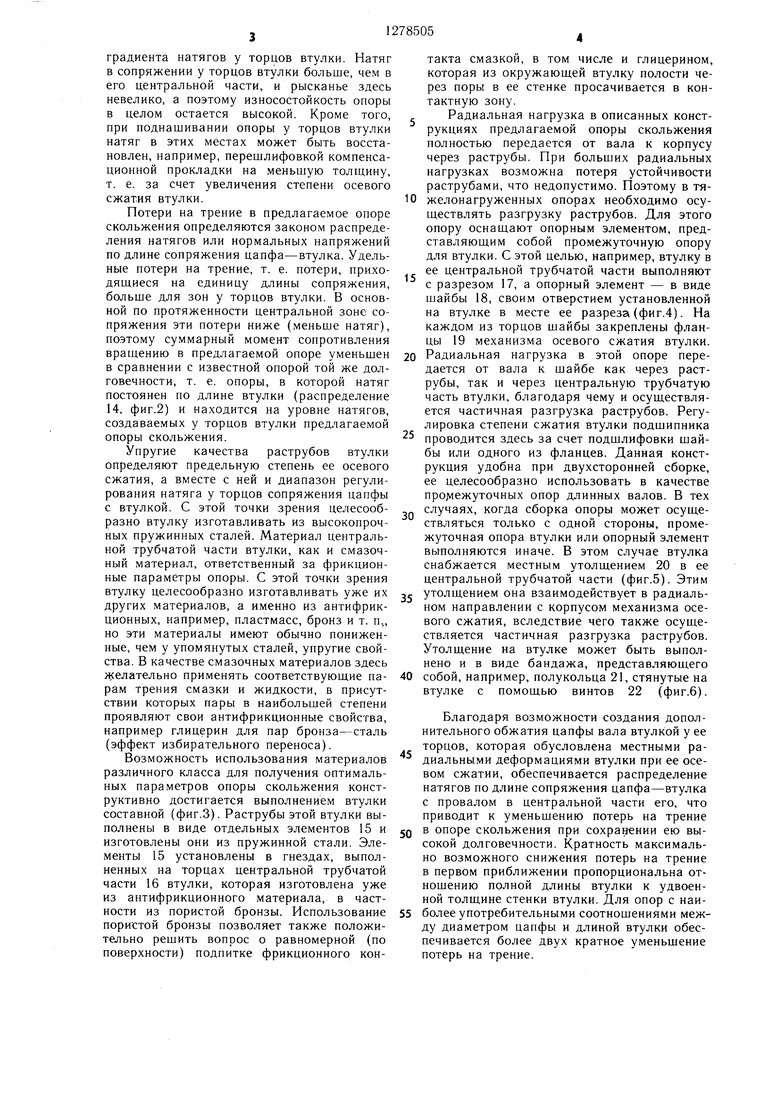

При осевом сжатии втулки ее раструбы упруго деформируются. Своей периферией они стремятся распереть корпус, а основанием - сжать цапфу вала. В результате осевого сжатия втулки первоначальное (до сжатия) распределение 12 натягов по длине сопряжения цапфа-втулка изменяется (фиг.2). Новое (после сжатия) распределе0 ние 13 характеризуется увеличенным натягом у торцов втулки.. Натяг в центре втулки практически остается на прежнем уровне при расстояниях между раструбами, превышающих двойную толщину стенки центральной трубчатой части втулки или, что то же самое,

5 удвоенную толщину раструбов. При меньших расстояниях между основаниями раструбов распределение натягов с провалом в центре сопряжения выражено менее ярко, и эффект провала быстро убывает с уменьшением этого расстояния, т. е. распределение с провалом переходит в равномерное. Образующиеся в процессе работы опоры скольжения частицы износа мигрируют по кольцевой зоне фрикционного контакта пары вал-втулка в направлении трения. Посколь„ к.у в опоре скольжения отсутствует макрозазор в сопряжении цапфы с втулкой, то частицы износа при своей миграции периодически прилипают к поверхностям трения то в одном, то в другом месте, т. е. они многократно используются в качестве несу0 щих элементов контакта. Износ сопряжения в таких условиях взаимодействия, особенно при наличии поверхностного активных веществ в смазочном материале, практически отсутствует.

Вследствие дискретности контакта, обусловленной в первую очередь щероховатостью взаимодействующих тел, а также вследствие неправильности форм частиц износа, их перемещение по контактной зоне в направлении трения происходит с рысканьем, т. е. с

Q отклонениями то в одну, то в другую стороны от основного направления. Поскольку плотность фактических пятен контакта при воздействии тел возрастает с увеличением натяга, рысканье тем меньше, чем больше натяг.

5 В центральной части сопряжения цапфы с втулкой натяг уменьшен, рысканье здесь увеличено. Однако, выход частиц износа из этой зоны невозможен из-за положительного градиента натягов у торцов втулки. Натяг в сопряжении у торцов втулки больше, чем в его центральной части, и рысканье здесь невелико, а поэтому износостойкость опоры в целом остается высокой. Кроме того, при поднашивании опоры у торцов втулки натяг в этих местах может быть восстановлен, например, перешлифовкой компенсационной прокладки на меньшую толщину, т. е. за счет увеличения степени осевого сжатия втулки. Потери на трение в предлагаемое опоре скольжения определяются законом распределения натягов или нормальных напряжений подлине сопряжения цапфа-втулка. Удельные потери на трение, т. е. потери, приходящиеся на единицу длины сопряжения, больше для зон у торцов втулки. В основной по протяженности центральной зоне сопряжения эти потери ниже (меньше натяг), поэтому суммарный момент сопротивления вращению в предлагаемой опоре уменьшен в сравнении с известной опорой той же долговечности, т. е. опоры, в которой натяг постоянен по длине втулки (распределение 14, фиг.2) и находится на уровне натягов, создаваемых у торцов втулки предлагаемой опоры скольжения. Упругие качества раструбов втулки определяют предельную степень ее осевого сжатия, а вместе с ней и диапазон регулирования натяга у торцов сопряжения цапфы с втулкой. С этой точки зрения целесообразно втулку изготавливать из высокопрочных пружинных сталей. Материал центральной трубчатой части втулки, как и смазочный материал, ответственный за фрикционные параметры опоры. С этой точки зрения втулку целесообразно изготавливать уже их других материалов, а именно из антифрикционных, например, пластмасс, бронз и т. п.,, но эти материалы имеют обычно пониженные, чем у упомянутых сталей, упругие свойства. В качестве смазочных материалов здесь келательно применять соответствующие парам трения смазки и жидкости, в присутствии которых пары в наибольшей степени проявляют свои антифрикционные свойства, например глицерин для пар бронза-сталь (эффект избирательного переноса). Возможность использования материалов различного класса для получения оптимальных параметров опоры скольжения конструктивно достигается выполнением втулки составной (фиг.З). Раструбы этой втулки выполнены в виде отдельных элементов 15 и изготовлены они из пружинной стали. Элементы 15 установлены в гнездах, выполненных на торцах центральной трубчатой части 16 втулки, которая изготовлена уже из антифрикционного материала, в частности из пористой бронзы. Использование пористой бронзы позволяет также положительно решить вопрос о равномерной (по поверхности) подпитке фрикционного контакта смазкой, в том числе и глицерином, которая из окружающей втулку полости через поры в ее стенке просачивается в контактную зону. Радиальная нагрузка в описанных конструкциях предлагаемой опоры скольжения полностью передается от вала к корпусу через раструбы. При больших радиальных нагрузках возможна потеря устойчивости раструбами, что недопустимо. Поэтому в тяжелонагруженных опорах необходимо осуществлять разгрузку раструбов. Для этого опору оснащают опорным элементом, представляющим собой промежуточную опору для втулки. С этой целью, например, втулку в ее центральной трубчатой части выполняют с разрезом 17, а опорный элемент - в виде щайбы 18, своим отверстием установленной на втулке в месте ее разреза (фиг.4). На каждом из торцов шайбы закреплены фланцы 19 механизма осевого сжатия втулки. Радиальная нагрузка в этой опоре передается от вала к шайбе как через раструбы, так и через центральную трубчатую часть втулки, благодаря чему и осуществляется частичная разгрузка раструбов. Регулировка степени сжатия втулки подшипника проводится здесь за счет подшлифовки шайбы или одного из фланцев. Данная конструкция удобна при двухсторонней сборке, ее целесообразно использовать в качестве промежуточных опор длинных валов. В тех случаях, когда сборка опоры может осуществляться только с одной стороны, промежуточная опора втулки или опорный элемент выполняются иначе. В этом случае втулка снабжается местным утолщением 20 в ее центральной трубчатой части (фиг.Б). Этим утолщением она взаимодействует в радиальном направлении с корпусом механизма осевого сжатия, вследствие чего также осуществляется частичная разгрузка раструбов. Утолщение на втулке может быть выполнено и в виде бандажа, представляющего собой, например, полукольца 21,стянутые на втулке с помощью винтов 22 (фиг.6). Благодаря возможности создания дополнительного обжатия цапфы вала втулкой у ее торцов, которая обусловлена местными радиальными деформациями втулки при ее осевом сжатии, обеспечивается распределение натягов по длине сопряжения цапфа-втулка с провалом в центральной части его, что приводит к уменьшению потерь на трение в опоре скольжения при сохранении ею высокой долговечности. Кратность максимально возможного снижения потерь на трение в первом приближении пропорциональна отношению полной длины втулки к удвоенной толщине стенки втулки. Для опор с наиболее употребительными соотнощениями между диаметром цапфы и длиной втулки обеспечивается более двух кратное уменьщение потерь на трение.

Формула изобретения

проворота втулки относительно механизма сжатия.

| Опора скольжения | 1979 |

|

SU964287A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-12-23—Публикация

1985-04-22—Подача