Изобретение относится к машиностроению и может быть использовано в прецизионных механизмах вращательного и поступатепьного перемещения.

Известна опора скольжения, содержащая установленную в корпусе и обхватывающую цапфу вала втулку с каналами для подвода смазочного вещества в зону трения. Обхватывающая цапфу поверхность втулки профилирована как в продольном, так и в поперечном сечении и имеет определенную упругость. Однако изготовление внутренней криволинейной поверхности такой оперы с высокой точностью размеров - трудно реализуемая задача.

Известна также опора скольжения, содержащая втулку и цапфу вала, которая покрыта упругодеформируемой оболочкой, причем в цапфе выполнена система каналов и продольные пазы, заполненные гидропластмассой, позволяюа1ие упругим деформированием профилировать поверхность цапфы в продольном и в поперечном сечениях. Однако упругодеформируемая оболочка на поверхности цапфы быстро изнашивается и из-за периодичности измеvjСЛ

ю

Ј

нения реакций в опоре возникает вибрация цапфы.

Наиболее близким техническим решением к заявляемой опоре является выбранная в качестве прототипа опора, содержащая корпус с размещенной в нем обхватывающей цапфу вала втулкой, которая сопряжена по посадке с гарантированным натягом, причем втулка выполнена с расположенными по обе стороны от ее центральной трубчатой части упругими раструбами, взаимодействующими с губками механизма осевого сжатия.

Недостатком известной опоры является то обстоятельство, что контактные напряжения, приводящие к увеличению сил трения, резко возрастают на кромках втулки. Из-за несовпадения осей втулки и цапфы и выполнения цапфы несамоустанавливаемой в сопряжении невозможно отрегулировать концентрации контактных напряжений регулированием зазора в сопряжении. Так.же регулирование зазора осевым сжатием упругих раструбов возможно лишь в небольшой степени, так как при этом получается объемное сжатие трубчатой части втулки.

Целью изобретения является уменьшение потерь на трение и улучшение самоуста- навливаемости цапфы вала.

Указанная цель достигается тем, что в известной опоре, содержащей корпус, размещенную в нем охватывающую цапфу ва- .ла, втулку с расположенными по обе стороны от ее центральной трубчатой части раструбами и механизмом осевого сжатия втулки с контактом с раструбами,трубчатая часть втулки выполнена с продольными по окружности сквозными пазами, раструбы выполнены с плоской формой. На центральной трубчатой части втулки может быть .выполнено утолщение, которое позволяет улучшить центрирование цапфы. Для уменьшения осевого габарита опоры утолщение может быть выполнено в виде пары раструбов с зазором между ними, при этом корпус выполнен в виде цилиндрической втулки с равномерно расположенными радиальными отверстиями с выходом в зону зазора пары раструбов, а механизм осевого сжатия при зтом выполнен в виде обоймы с нажимными элементами, охватывающей корпус и выполненной с приводом нажимных элементов, размещенных в радиальных отверстиях корпуса, с возможностью радиального перемещения, с контактом с обоймой и торцами пары раструбов в зоне зазора. Обоймы с корпусом могут быть выполнены сопряженными по резьбе, а привод нажимных элементов в виде конической поверхности на обойме. Обойма такжэ может быть выполнена в виде клеммного зажима.

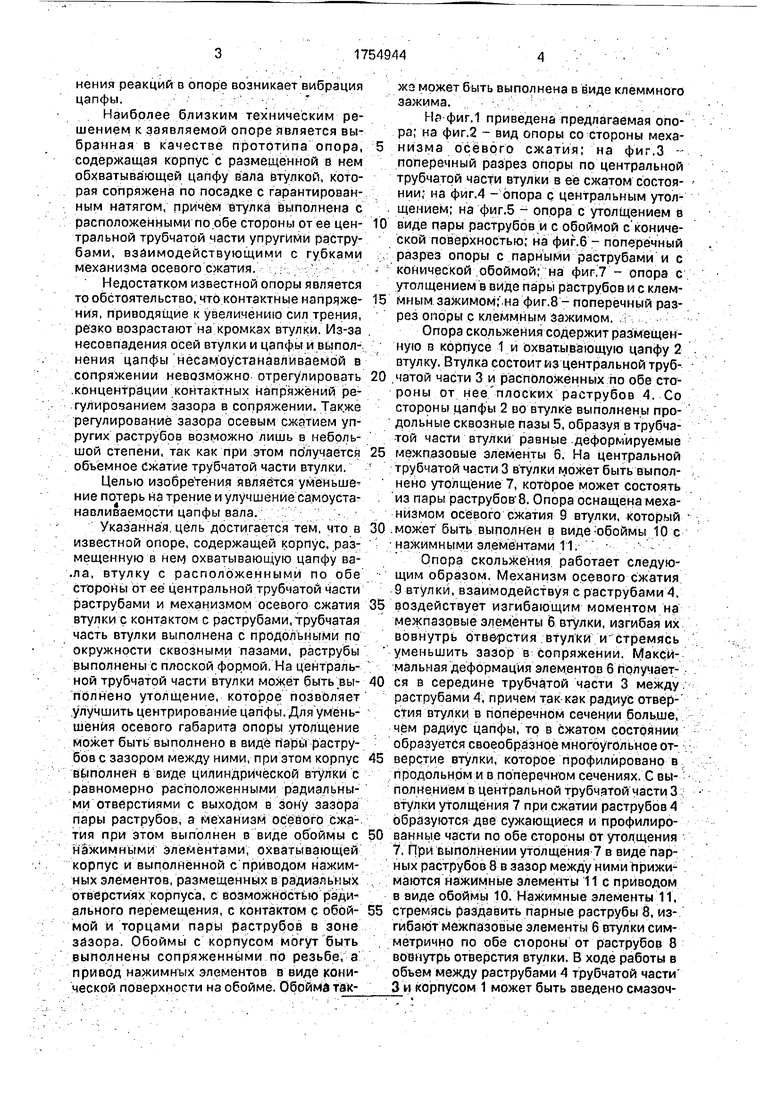

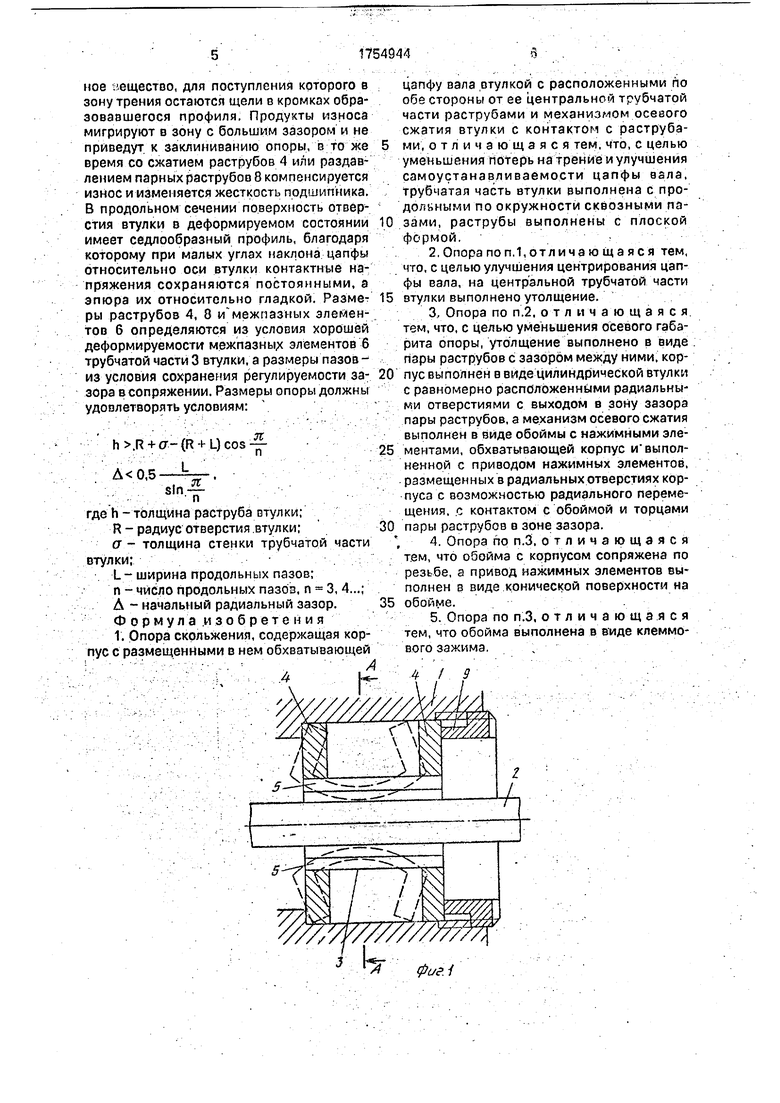

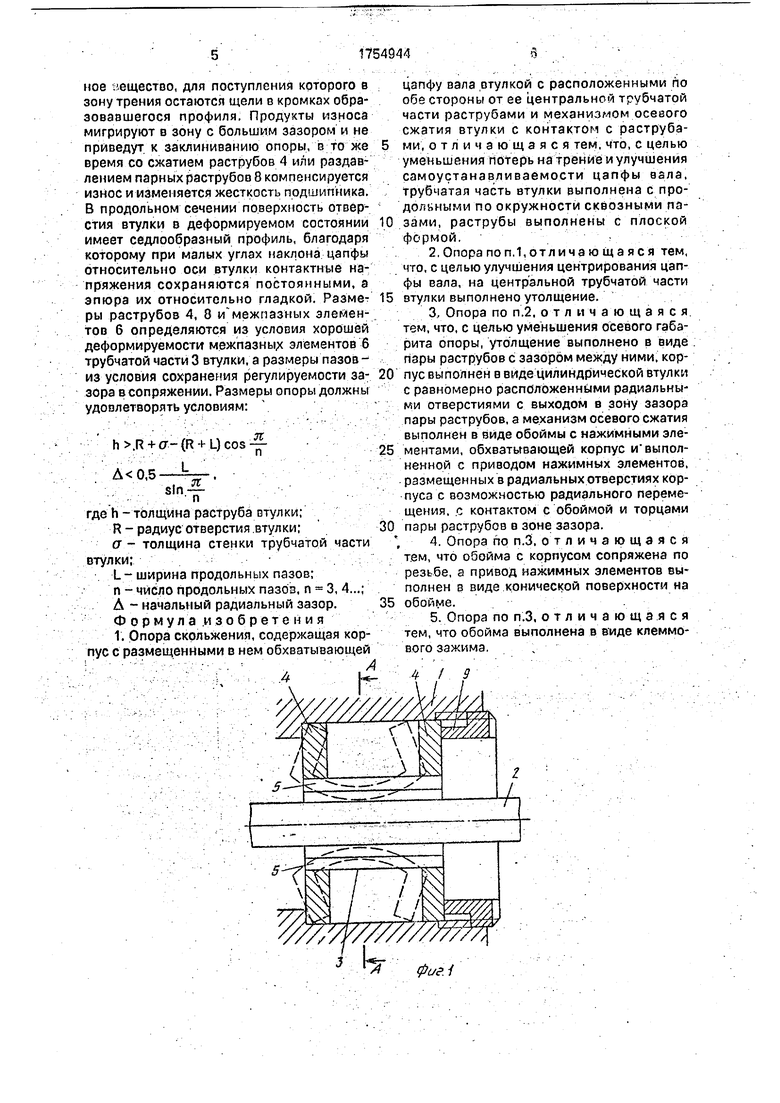

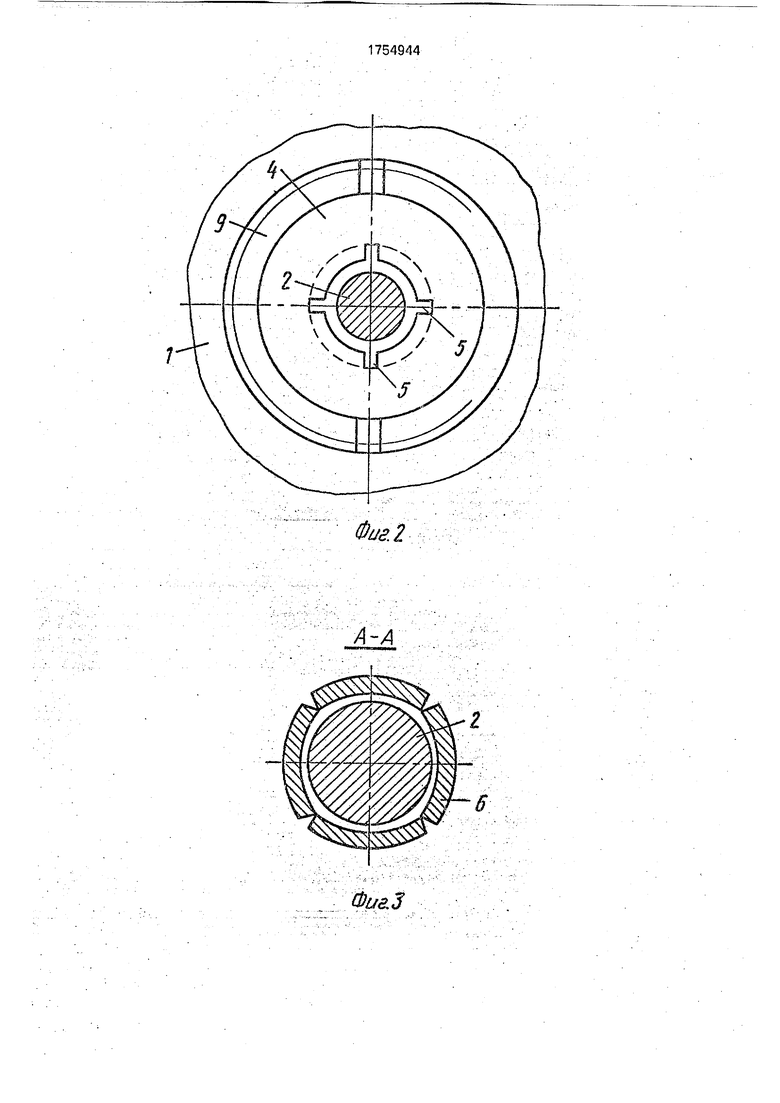

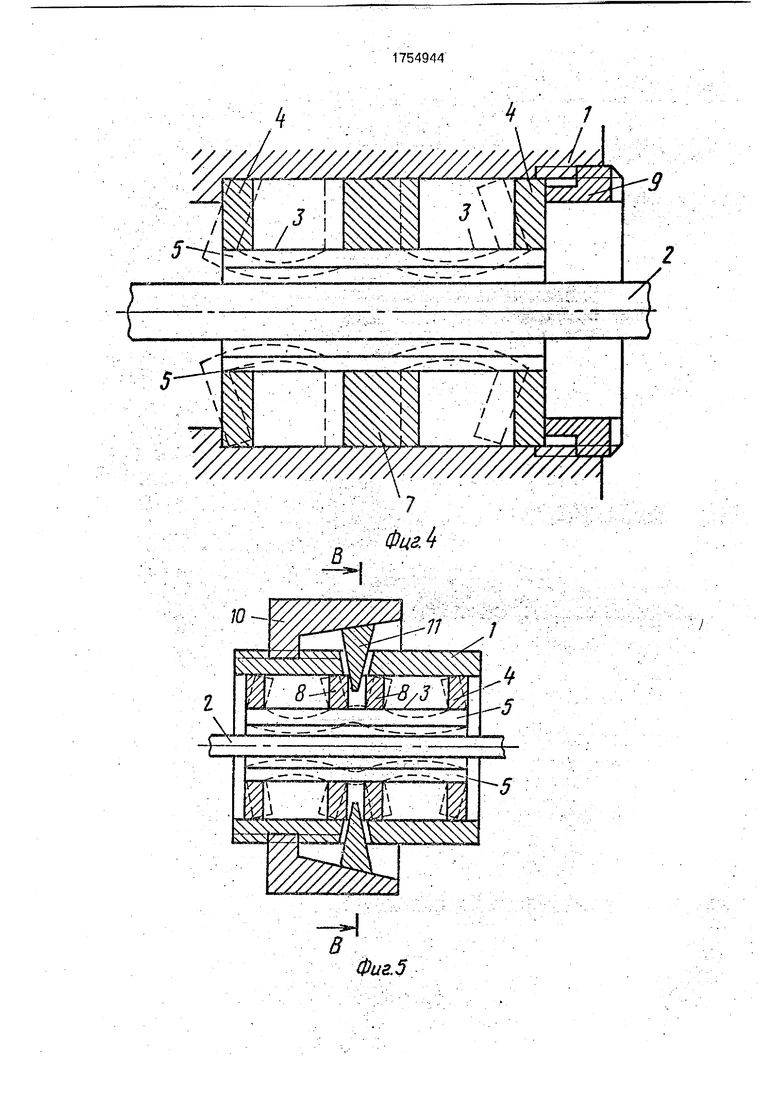

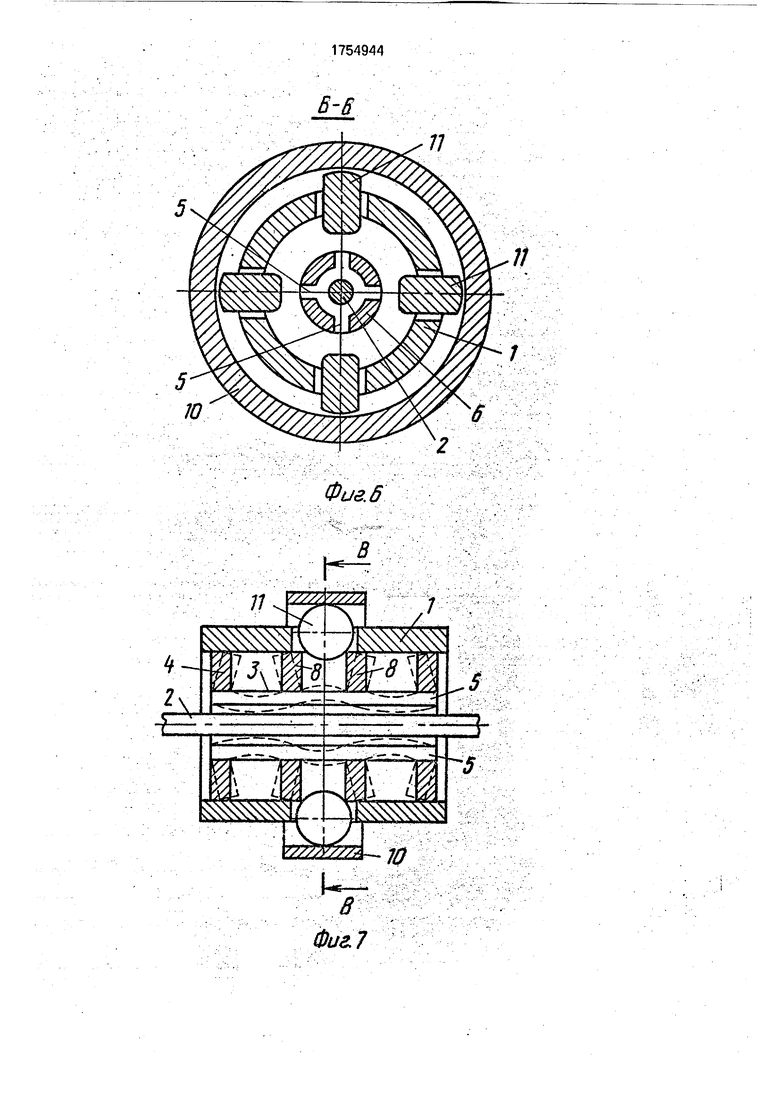

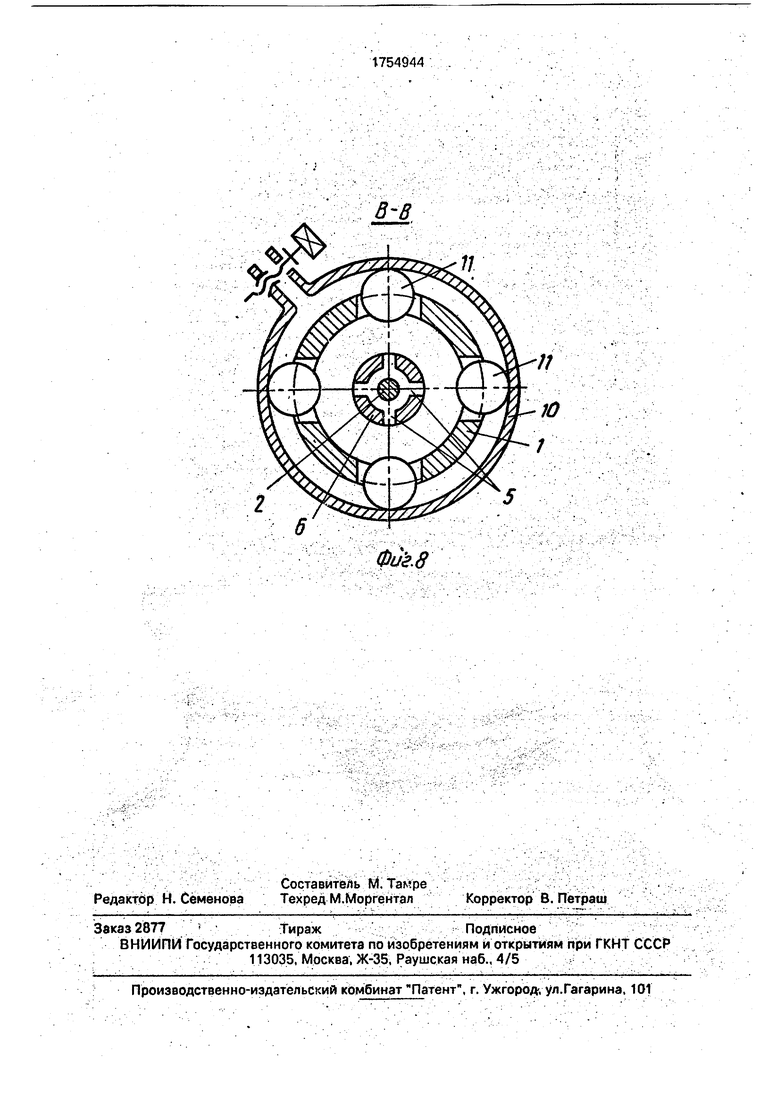

Hf фиг.1 приведена предлагаемая опора; на фиг.2 - вид опоры со стороны механизма осевого сжатия; на фиг.З - поперечный разрез опоры по центральной трубчатой части втулки в ее сжатом состоянии; на фиг.4 - опора с центральным утолщением; на фиг.5 - опора с утолщением в

0 виде пары раструбов и с обоймой с конической поверхностью; на фиг.6 - поперечный разрез опоры с парными раструбами и с конической обоймой; на фиг.7 - опора с утолщением в виде пары раструбов и с клем5 мным зажимом; на фиг.8 - поперечный разрез опоры с клеммным зажимом.

Опора скольжения содержит размещенную в корпусе 1 и охватывающую цапфу 2 втулку. Втулка состоит из централ ьнойтруб0 чатой части 3 и расположенных по обе стороны от нее плоских раструбов 4. Со стороны цапфы 2 во втулке выполнены продольные сквозные пазы 5, образуя в трубчатой части втулки равные деформируемые

5 межпазовые элементы 6. На центральной трубчатой части 3 втулки может быть выполнено утолщение 7, которое может состоять из пары раструбов 8. Опора оснащена механизмом осевого сжатия 9 втулки, который

0 может быть выполнен в виде-обоймы 10 с нажимными элементами 11.

Опора скольжения работает следующим образом. Механизм осевого сжатия 9 втулки, взаимодействуя с раструбами 4.

5 воздействует изгибающим моментом на межпазовые элементы б втулки, изгибая их вовнутрь отверстия втулки и стремясь уменьшить зазор в сопряжении. Максимальная деформация элементов 6 получает0 ся в середине трубчатой части 3 между раструбами 4, причем так как радиус отверстия втулки в поперечном сечении больше, чем радиус цапфы, то в сжатом состоянии образуется своеобразное многоугольное от5 верстие втулки, которое профилировано в продольном и в поперечном сечениях. С выполнением в центральной трубчатой части 3 втулки утолщения 7 при сжатии раструбов 4 образуются две сужающиеся и профилиро0 ванные части по обе стороны от утолщения 7, При выполнении утолщения 7 в виде парных раструбов 8 в зазор между ними прижимаются нажимные элементы 11 с приводом в аиде обоймы 10. Нажимные элементы 11,

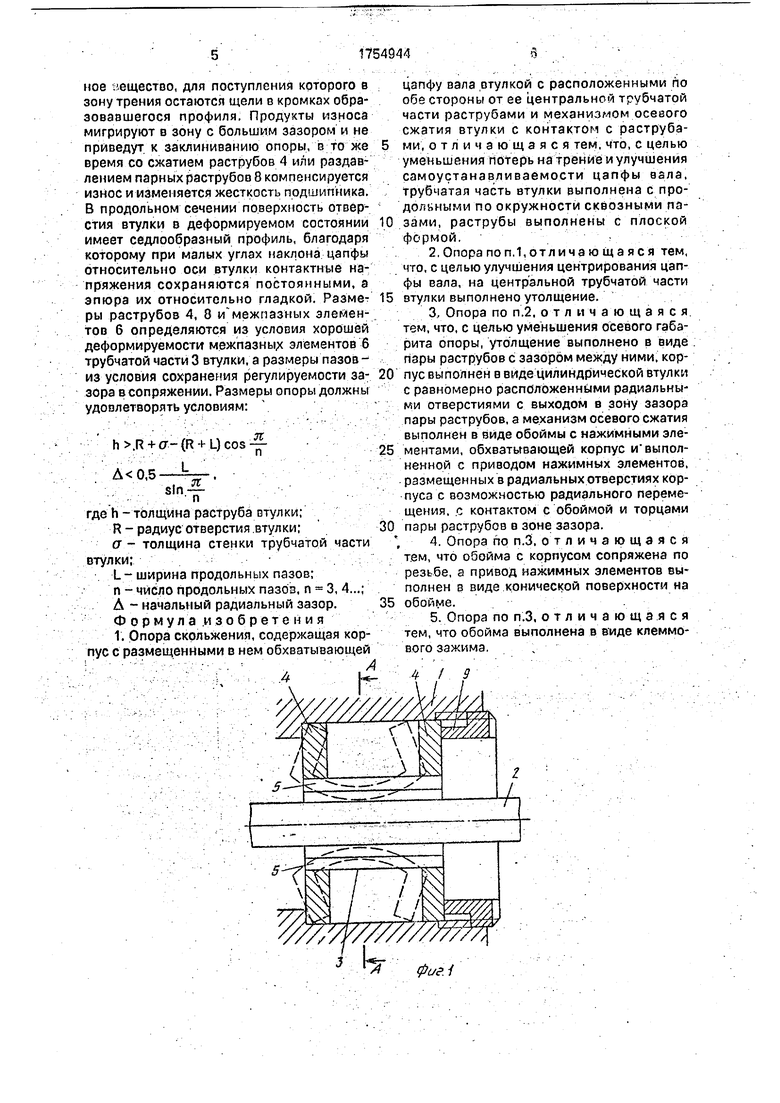

5 стремясь раздавить парные раструбы 8, изгибают межпазовые элементы 6 втулки симметрично по обе стороны от раструбов 8 вовнутрь отверстия втулки. В ходе работы в объем между раструбами 4 трубчатой части 3 и корпусом 1 может быть пведено смазочное вещество, для поступления которого в зону трения остаются щели в кромках образовавшегося профиля. Продукты износа мигрируют в зону с большим зазором и не приведут к заклиниванию опоры, в то же время со сжатием раструбов 4 или раздав- лением парных раструбов 8 компенсируется износ и изменяется жесткость подшипника. В продольном сечении поверхность отверстия втулки в деформируемом состоянии имеет седлообразный профиль, благодаря которому при малых углах наклона цапфы относительно оси втулки контактные напряжения сохраняются постоянными, а эпюра их относительно гладкой. Размеры раструбов 4, 8 и межпазных элементов 6 определяются из условия хорошей деформируемости межпазны,х элементов 6 трубчатой части 3 втулки, а размеры пазов- из условия сохранения регулируемости зазора в сопряжении. Размеры опоры должны удовлетворять условиям:

h .R + r-(R + L)cos ,5

sin

п

где h -толщина раструба втулки;

R - радиус отверстия втулки;

(J - толщина стенки трубчатой части втулки;

L- ширина продольных пазов;

п - число продольных пазоп, п 3,4...;

А - начальный радиальный зазор.

Формула изобретения

1. Опора скольжения, содержащая корпус с размещенными в нем обхватывающей

{

7,

цапфу вала втулкой с расположенными по обе стороны от ее центральной трубчатой части раструбами и механизмом осевого сжатия втулки с контактом с раструба5 ми, отличающаяся тем, что, с целью уменьшения потерь на трение и улучшения самоустанавливаемости цапфы вала, трубчатая часть втулки выполнена с продольными по окружности сквозными па10 зами, раструбы выполнены с плоской фсфмой.

2,Опора поп.1,отлича ю ща яся тем, что, с целью улучшения центрирования цапфы вала, на центральной трубчатой части

15 втулки выполнено утолщение.

3,Опора по п.2. отличающаяся тем, что, с целью уменьшения осевого габарита опоры, утолщение выполнено в виде пары раструбов с зазором между ними, кор0 пус выполнен в виде цилиндрической втулки с равномерно распбложенными радиальными отверстиями с выходом в зону зазора пары раструбов, а механизм осевого сжатия выполнен в виде обоймы с нажимными эле5 ментами, обхватывающей корпус и выполненной с приводом нажимных элементов, размещенных в радиальных отверстиях корпуса с возможностью радиального перемещения, с контактом с обоймой и торцами

0 пары раструбов в зоне зазора. , 4. Опора по п.З, отличающаяся тем, что обойма с корпусом сопряжена по резьбе, а привод нажимных элементов выполнен в виде конической поверхности на

5 обойме.

5. Опора по п.З, отличающаяся тем, что обойма выполнена в виде клеммо- вого зажима.

фие1

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора скольжения | 1985 |

|

SU1278505A2 |

| Муфта для компенсации угловых смещений соединяемых валов | 1981 |

|

SU1123554A3 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| Устройство для крепления подшипников в испытательной машине | 1986 |

|

SU1656376A1 |

| ПНЕВМОНАГНЕТАТЕЛЬ ПРИБОРА ДЛЯ ИЗМЕРЕНИЯ АРТЕРИАЛЬНОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2130283C1 |

| Устройство для натяжения длинномерных материалов при намотке их на гибкие трубы | 1985 |

|

SU1294437A1 |

| Упругая гидростатическая опора | 1990 |

|

SU1751502A1 |

| ПОЛУОСЕВАЯ ПОВОРОТНАЯ ТРАНСМИССИЯ | 1992 |

|

RU2037435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| ТОРМОЗНОЙ МЕХАНИЗМ | 2001 |

|

RU2256829C2 |

Использование: опоры с несимметричным нагруженном. Сущность изобретения: в корпусе 1 размещена обхватывающая вал 2 втулка с центральной трубчатой частью 3, с раструбами 4 и механизмом осевого сжатия 9. Трубчатая часть 3 втулки выполнена с продольными по окружности сквозными пазами, раструбы выполнены с плоской формой. На центральной трубчатой части 3 втулки может быть выполнено утолщение для улучшения центрирования вала 2. С целью уменьшение осевого габарита опоры утолщение может быть выполнено в виде пары раструбов с зазором между ними. Корпус выполняют в виде цилиндрической втулки с радиальными отверстиями с выходом их в зону зазора пары раструбов. Механизм осевого сжатия выполняют в виде обоймы с нажимными элементами. Обойма охватывает корпус 1 и выполнена с приводом нажимных элементов. Нажимные элементы размещены в радиальных отверстиях корпуса с возможностью радиального перемещения с контактом с обоймой и торцами пары раструбов в зоне зазора. Обойма с корпусом 1 может быть сопряжена по резьбе, а привод нажимных элементов может быть выполнен в ьиде конической поверхности на обойме. Обойма может быть выполнена в виде клеммового зажима, 4 з.п. ф-лы, 8 ил. (/ С

Фиг. 2

ФиаЗ

wefrSii

LC--

ю

Фиг. 6

Фиг. 7

11

7

1

11

Фиг.8

| Заявка ФРГ Nfe 3833556,, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США № 4473308, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Опора скольжения | 1985 |

|

SU1278505A2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-08-15—Публикация

1990-05-03—Подача