Изобретение относится к машиностроению и касается подшипниковых узлов с трением скольжения.

Известен подшипниковый узел скольжения, содержащий корпус с установленной в нем опорной втулкой, охватывающей цапфу вала,

Недостаток известного подшипникового узла скольжения состоит в том, что опорная втулка установлена в коническом отверстии корпуса, имеющем малый (не более 7°) угол при вершине конуса, из-за чего радиальная деформация втулки, проявляющаяся при ее затягивании в указанное отверстие корпуса, получается незначительной, следовательно,при этом малы изменения рабочего отверстия опорной втулки, поэтому долговечность узла в целом остается низкой.

Известен подшипниковый узел скольжения, который также содержит корпус с установленной в нем опорной втулкой, охватывающей цапфу вала.

Недостаток этого подшипникового узла состоит в том, что опорная втулка выполнена в виде тарельчатой пружины, из-за чего ради, льная деформация втулки, проявляющаяся при сжатии пружины, незначительна, что также делает долговечность узла невысокой.

Наиболее близким к предлагаемому является подшипниковый узел скольжения, содержащий корпус с установленной в нем опорной втулкой, выполненной в виде цилиндрической винтовой пружины, охватывающей цапфу вала.

Недостаток подшипникового узла скольжения состоит в том, что опорная втулка поджимается к корпусу установленной в нем регулировочной гайкой, из-за чего радиальная деформация втулки, проявляемая при изменении усилия поджатия, незначительна, а потому долговечность узла остается низкой.

Цель изобретения - повышение долговечности путем обеспечения компенсации износа подшипника.

Общий срок службы предлагаемого узла не менее чем вдвое выше срока службы известных узлов.

Поставленная цель достигается тем, что подшипниковый узел скольжения, содержащий корпус с установленной в нем опорной втулкой, охватывающей цапфу вала, снабжен средством для изменения внутреннего диаметра винтовой пружины и средством фиксации ее в деформированном состоянии, корпус выполнен с фланцем, средство для изменения внутреннего диаметра пружины выполнено в виде коаксиально расположенного с возможностью вращения в корпусе, с контактом с торцом пружины стакана с фланцем, причем фланцы стакана и корпуса размещены с зазором, концы винтовой

пружины закреплены в корпусе и стакане соответственно, а средство фиксации выполнено в виде элементов, стягивающих в осевом направлении фланцы корпуса и стакана.

0 Для повышения жесткости опорной втулки участки взаимного контакта витков пружины выполнено по поверхности.

Корпус в зоне размещения опорной втулки с целью обеспечения повышенной

5 несущей способности узла выполнен в виде к леммового зажима.

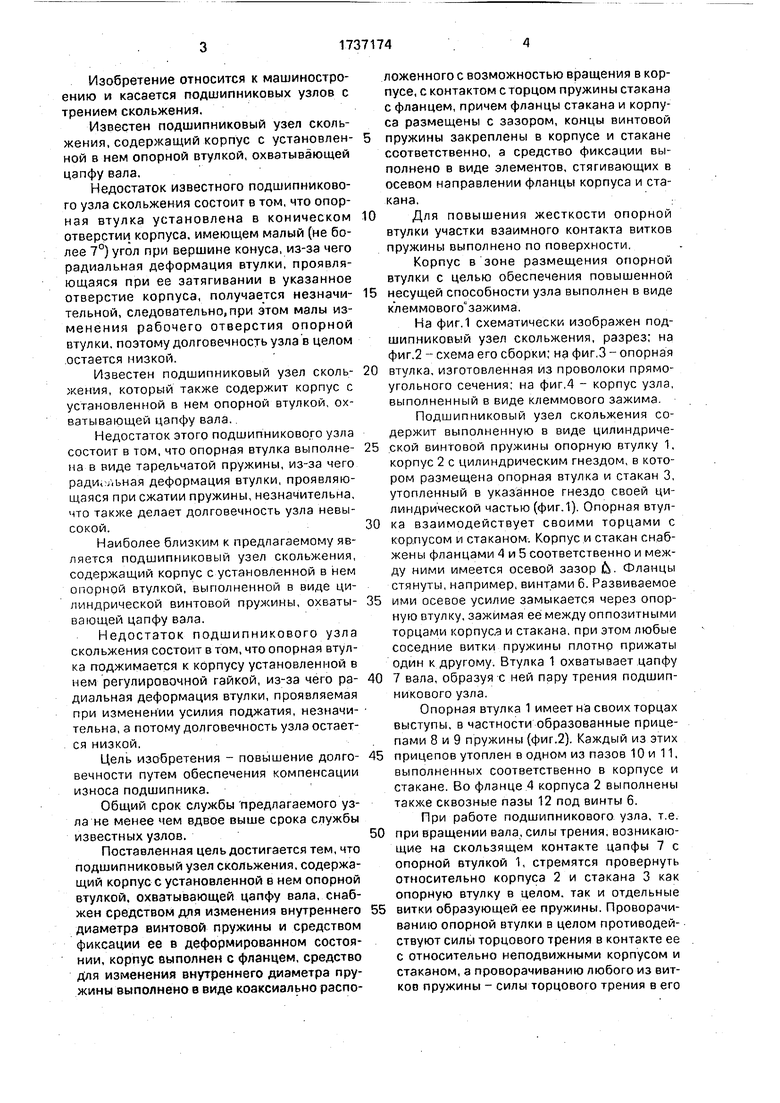

На фиг.1 схематически изображен подшипниковый узел скольжения, разрез; на фиг.2 - схема его сборки; на фиг.З - опорная

0 втулка, изготовленная из проволоки прямоугольного сечения; на фиг,4 - корпус узла, выполненный в виде клеммового зажима.

Подшипниковый узел скольжения содержит выполненную в виде цилиндриче5 ской винтовой пружины опорную втулку 1, корпус 2 с цилиндрическим гнездом, в котором размещена опорная втулка и стакан 3, утопленный в указанное гнездо своей цилиндрической частью (фиг.1). Опорная втул0 ка взаимодействует своими торцами с корпусом и стаканом. Корпус и стакан снабжены фланцами 4 и 5 соответственно и между ними имеется осевой зазор &. Фланцы стянуты, например, винтами 6. Развиваемое

5 ими осевое усилие замыкается через опорную втулку, зажимая ее между оппозитными торцами корпуса и стакана, при этом любые соседние витки пружины плотно прижаты один к другому. Втулка 1 охватывает цапфу

0 7 вала, образуя с ней пару трения подшипникового узла.

Опорная втулка 1 имеет на своих торцах выступы, в частности образованные прицепами 8 и 9 пружины (фиг.2). Каждый из этих

5 прицепов утоплен в одном из пазов 10 и 11. выполненных соответственно в корпусе и стакане. Во фланце 4 корпуса 2 выполнены также сквозные пазы 12 под винты 6.

При работе подшипникового узла, т.е.

0 при вращении вала, силы трения, возникающие на скользящем контакте цапфы 7 с опорной втулкой 1, стремятся провернуть относительно корпуса 2 и стакана 3 как опорную втулку в целом, так и отдельные

5 витки образующей ее пружины. Проворачиванию опорной втулки в целом противодействуют силы торцового трения в контакте ее с относительно неподвижными корпусом и стаканом, а проворачиванию любого из витков пружины - силы торцового трения в его

контакте с соседними витками. Это противодействие осуществляется независимо от направления вращения вала. Радиальная нагрузка от цапфы передается на корпус и стакан узла также за счет указанных сил трения.

По мере изнашивания элементов пары трения подшипникового узла зазор в сопряжении его опорной втулки с цапфой вала постепенно увеличивается и начинает превышать допустимые нормы, определяемые служебным назначением механизма, в котором используется подшипниковый узел. В этот момент должна быть выполнена компенсация износа, которая производится следующим образом.

Отворачивая винты 6, освобождают опорную втулку 1 от действия на нее усилия осевого зажима. Далее поворачивают корпус 2 относительно стакана 3 в направлении, противоположном направлению спирали пружины. При этом повороте стакан и корпус через прицепы 8 и 9 закручивают спираль пружины вокруг ее собственной оси. В процессе закручивания увеличивается число витков пружины, а поскольку при этом сечение и длина проволоки, из которой пружина изготовлена, практически не изменяются, то закручивание сопровождается уменьшением диаметра пружины, в результате чего в сопряжении цапфы с опорной втулкой выбирается зазор, образовавшийся в процессе изнашивания элементов пары трения подшипникового узла.

Закручивание пружины прекращают в момент, когда требуемый в сопряжении цапфы с втулкой зазор восстанавливается. Далее винты 6 вновь затягивают, т.е. снова зажимают опорную втулку, фиксируя тем самым пружину в закрученном (деформированном) состоянии.

Данная регулировка (компенсация) повторяется всякий раз, когда в процессе эксплуатации подшипникового узла износ его подвижного сопряжения выходит за рамки допустимого.

При использовании для изготовления опорной втулки проволоки круглого сечения контакт соседних витков пружины теоретически происходит по линии, в результате чего радиальная жесткость втулки уменьшена в сравнении с целой и при ее зажиме в узле осевой силой возможно относительное смещение витков пружины, в конечном счете приводящее к ухудшению геометрии контакта цапфы с опорной втулкой,

Для повышения жесткости опорной втулки для ее изготовления используется

проволока прямоугольного квадратного или иного сечения, обеспечивающего более раз- витцй контакт соседних витков, т.е. контакт не по линии, а по поверхности. На фиг. 3 5 представлен общий вид опорной втулки, выполненной из проволоки прямоугольного сечения. Прицепы пружины в этом случае также могут выполняться иными, например в крайних витках пружины выполняют от0 верстия 13, которыми она устанавливается на штифты 14 корпуса и стакана.

При регулировании подшипника, т.е. закручивании спирали пружины, уменьшается не только ее внутренний диаметр, но и на5 ружный. Это приводит к увеличению радиального зазора между опорной втулкой 1 и корпусом 2 узла, При большой длине втулки, в условиях ее крепления к стакану и корпусу узла только за счет торцового трения, не0 сущая способность подшипникового узла снижается. Для повышения несущей способности корпус в зоне размещения опорной втулки выполнен в виде клеммового зажима (фиг 4). При стягивании клеммы вин5 тами 15 корпус 2 деформируется и опорная втулка получает дополнительную опору, подводимую к периферии втулки.

Подшипниковый узел скольжения, содержащий корпус, в котором установлена

0 опорная втулка, выполненная в виде цилиндрической винтовой пружины, охватывающей цапфу вала, за счет снабжения его средствами для закручивания спирали пружины вокруг ее собстренной оси и для фик5 сации деформированного состояния пружины имеет широкий диапазон компенсации износа. Так, при закручивании цилиндрической пружины и соответствующем увеличении числа ее витков на 6%, что отве0 чает условиям ее упругого деформирования, внутренний диаметр пружины также меняется на 6%

Этот диапазон изменения диаметра не менее чем вдвое превышает соответствую5 щий показатель известных подшипниковых узлов скольжения, т.е. при прочих равных условиях за счет увеличения количества возможных регулировок долговечность подшипникового узла также возрастает вдвое.

0

Формула изобр в Т е н и я 1. Подшипниковый узел скольжения, содержащий корпус с установленной в нем опорной втулкой, выполненной в виде ци5 линдрической винтовой пружины, охватывающей цапфу вала, отличающийся тем, что, с целью повышения долговечности путем обеспечения компенсации износа подшипника, узел снабжен средством для изменения внутреннего диаметра винтовой

пружины и средством фиксации ее в деформированном состоянии, корпус выполнен с фланцем, средство для изменения внутреннего диаметра пружины выполнено в виде коаксиально расположенного с возможностью вращения в корпусе, с контактом с торцом пружины стакана с фланцем, причем фланцы стакана и корпуса размещены с зазором, концы винтовой пружины закреплены в корпусе и стакане соответственно, а средство фиксации выполнено в виде эле

ментов стягивающих в осевом направлении фланцы корпуса и стакана.

2.Узел по п.1. о т л и ч а ю щий с я тем, что, с целью повышения жесткости опорной втулки, участки взаимного контакта витков пружины выполнены по поверхности.

3.Узел по пп.1 и 2, отличающий- с я тем, что, с целью обеспечения несущей способности узла, корпус в зоне размещения опорной втулки выполнен в виде клем- мового зажима. «

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2024 |

|

RU2837593C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВОЗВРАТНО-ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ | 1999 |

|

RU2162552C2 |

| Подшипник скольжения | 1981 |

|

SU989191A2 |

| Поворотный затвор для абразивных сред | 1982 |

|

SU1040257A1 |

| Опорный узел прокатного валка | 1979 |

|

SU820944A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| ШНЕК ДЛЯ ВИНТОВОГО КОНВЕЙЕРА | 2021 |

|

RU2755367C1 |

| ШАРНИРНЫЙ УЗЕЛ СЦЕПКИ С ДЕМПФИРОВАНИЕМ ДВИЖЕНИЙ ВИЛЯНИЯ ПРИЦЕПА | 2004 |

|

RU2372211C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2000 |

|

RU2173408C1 |

| Разъемный саморегулирующийся подшипниковый узел скольжения | 1991 |

|

SU1751490A1 |

Изобретение относится к машиностроению, в частности к подшипниковым узлам с трением скольжения. Цель изобретения - повышение долговечности путем обеспечения компенсации износа подшипника Подшипниковый узел скольжения содержит опорную втулку 1, которая выполнена в виде цилиндрической винтовой пружины, корпус 2 и стакан 3 с фланцами 4 и 5 соответственно, которые стягиваются винтами 6. Развиваемое винтами усилие замыкается через пружину, зажимая ее между корпусом и стаканом и плотно прижимая соседние витки пружины один к другому. Пружина имеет прицепы, которые по одному утоплены в пазы корпуса и стакана соответственно. При осуществлении компенсации износа трущихся деталей подшипникового узла винты отворачивают, освобождая пружины от действия осевого усилия зажатия. Корпус поворачивают относительно стакана в направлении, противоположном направлению спирали пружины, закручивая ее вокруг собственной оси. в результате чего увеличивается число витков пружины и уменьшается ее диаметр. После компенсации винты затягивают, вновь зажимая пружину между корпусом и стаканом, фиксируя деформированное состояние пружины. Повышение радиальной жесткости пружины достигается за счет ее изготовления из проволоки квадратного, прямоугольного и т.п. сечений, обеспечивающих контакт соседних витков пружины по поверхности, а также выполнением корпуса в виде клеммового зажима. 2 з.п ф-лы, 4 ил. VJ ы VJ ч Јь «- 0U2J

Фиг. 2.

Pf

г

15

| Иванов М.Н | |||

| Детали машин М Высшая школа, 1984, с.272, рис.16.1-а Авторское свидетельство СССР № 1525356, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-30—Публикация

1989-12-05—Подача