t

Изобретение относится к технологии изготовления форм высокой печати мелкого (0,25-0,32 мм) рельефа.

Цель изобретения - повьшение качества краскопередачи и тиражестой- кости формы.

Сущность изобретения заключается в том, что в результате прививки звеньев акриламида к макрорадикалам ацетосукцинатцеллшлозы происходит не только гидрофилизация поверхност печатающих и пробельных элементов формы, но и улучшение ее физико-механических свойств. Время проявления подбирается экспериментально из условия получения требуемой глубины рельефа, оно зависит от температуры и скорости перемешивания раствор проявителя. При комнатных температурах это время.составляет 4,5-5,0 мин Фотополимерные пластины (ФПП) на основе ацетосукцинатцеллкшозы, содержащие опорные элементы той же природы, что и основной полимерный, материал, имеют обозначение Целло- фот МР /мелкого рельефа).

Пример 1 (известньй). ФПП Целлофот МР толщиной светочувствительного слоя 0,3 мм после экспонирования (лампы ЛУФ-80, расстояние до источника 60 мм, время 4,5 мин) проявляют в О,15%-ном,водном растворе гидроокиси натрия.

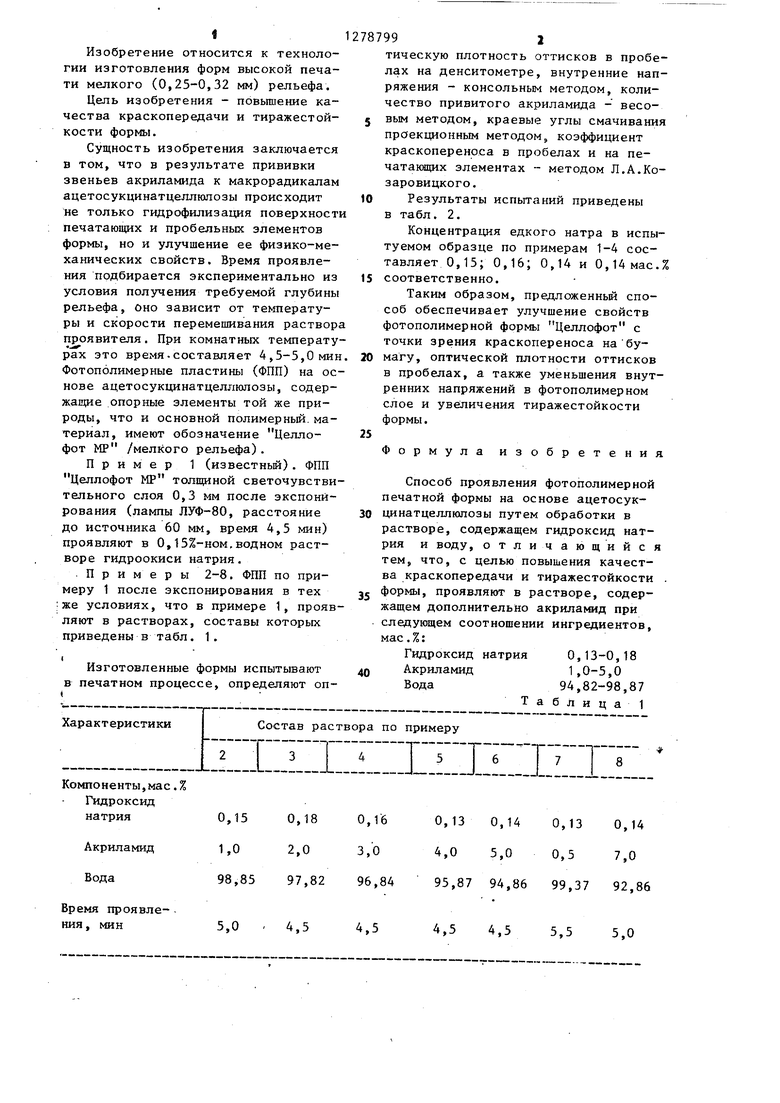

.Примеры 2-8. ФПП по примеру 1 после экспонирования в тех : же условиях, что в примере 1, проявляют в растворах, составы которых приведены в табл. 1.

Изготовленные формы испытывают

в печатном процессе, определяют оп(

с.%

- -

0,150,18

1,0

0,1

2,03,0

98,85 97,82

5,0 . 4,5

96,8 4,5

787992

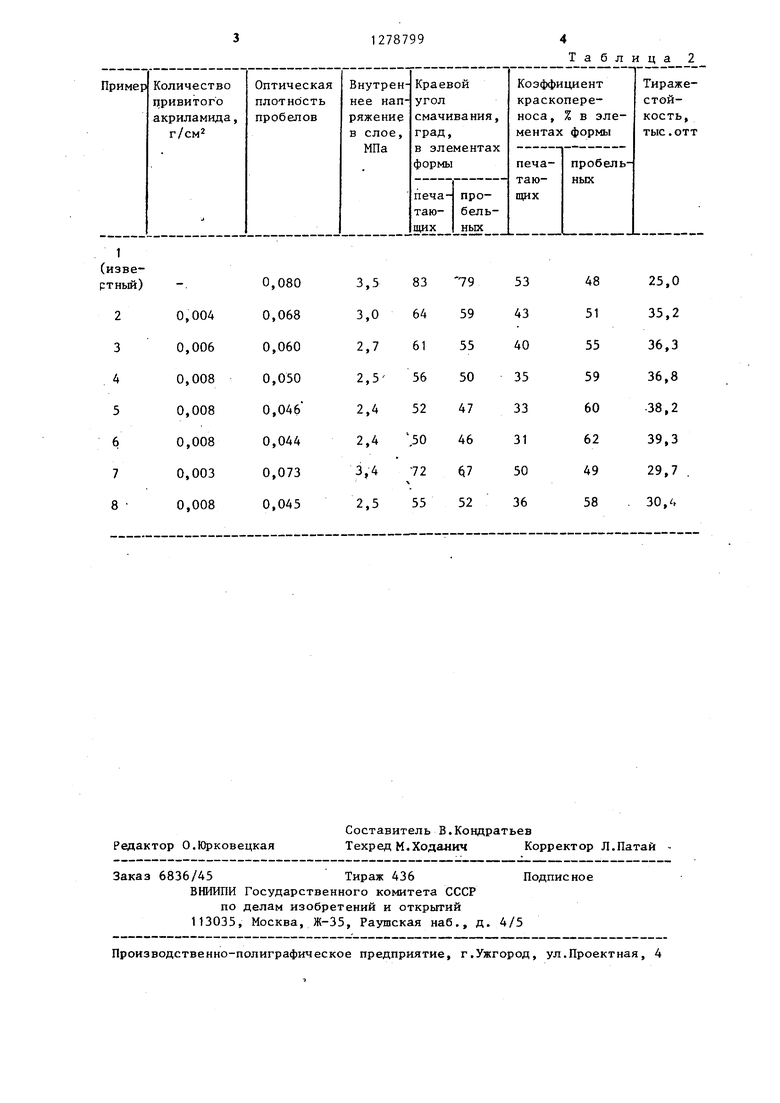

тическую плотность оттисков в пробелах на денситометре, внутренние напряжения - консольным методом, количество привитого акриламида - весо5 вым методом, краевые углы смачивания проекционным методом, коэффициент краскопереноса в пробелах и на пе- чатакнцих элементах - методом Л.А.Ко- заровицкого.

10 Результаты испытаний приведены в табл. 2.

Концентра1Ц€я едкого натра в испытуемом образце по примерам 1-4 составляет 0,15; 0,16; 0,14 и 0,14 мае.%

15 соответственно.

Таким образом, предложенный способ обеспечивает улучшение свойств фотополимерной формы Целлофот с точки зрения краскопереноса на бу20 магу, оптической плотности оттисков в пробелах, а также уменьшения внутренних напряжений в фотополимерном слое и увеличения тиражестойкости формы.

Формула изобретения

Способ проявления фотополимерной печатной формы на основе ацетосук- цинатцеллюлозы путем обработки в растворе, содержащем гидроксид натрия и воду, отличающийся тем, что, с целью повышения качества краскопередачи и тиражестойкости формы, проявляют В растворе, содержащем дополнительно акриламид при следующем соотношении ингредиентов, мае.%:

Гидроксид натрия0,13-0,18

Акриламид1,0-5,0

Вода94,82-98,87

Таблица 1

0,130,140,130,14

4,05,00,57,0

95,8794,8699,3792,86

4,54,55,55,0

Редактор О.Юрковецкая

Составитель В.Кондратьев

Техред М.Ходанич Корректор Л.Патай

Заказ 6836/45Тираж 436Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трафаретной печатной формы | 1990 |

|

SU1784494A1 |

| Композиция для обработки фотополимерных печатных форм | 1982 |

|

SU1076319A1 |

| Способ изготовления рельефных фотополимерных печатных форм | 1983 |

|

SU1137435A1 |

| Способ обработки фотополимерной печатной формы | 1991 |

|

SU1838158A3 |

| Способ обработки фотополимерных печатных форм | 1986 |

|

SU1384408A1 |

| Способ проявления фотополимерных печатных форм | 1986 |

|

SU1573444A1 |

| Способ изготовления фотополимерных печатных форм | 1982 |

|

SU1094017A1 |

| СВЕТОЧУВСТВИТЕЛЬНЫЙ СЛОИСТЫЙ ПОЛИМЕР И ЕГО ТЕРМИЧЕСКАЯ ОБРАБОТКА | 2012 |

|

RU2554935C2 |

| Светочувствительная композиция для изготовления офсетных печатных форм | 1990 |

|

SU1786464A1 |

| ФОТОЧУВСТВИТЕЛЬНЫЙ ФЛЕКСОГРАФСКИЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМНЫХ ПЛАСТИН ФЛЕКСОГРАФСКОЙ ПЕЧАТИ ДЛЯ ПЕЧАТАНИЯ ГАЗЕТ | 2002 |

|

RU2295145C2 |

Изобретение относится к технологии изготовления форм высокой печати мелкого рельефа и позволяет повысить качество краскопередачи и тира- жестойкости формы. Обрабатывают фотополимерную печатную форму в водном растворе гидроксида, содержащем дополнительно акриламид при следующем соотношении ингредиентов, мас.%: гид- роксид натрия 0,13-0,18; акриламид 1,0-5,0; вода 94,82-98,87. Время проявления подбирается экспериментально из условия получения требуемой глубины рельефа и в зависимости от температуры и скорости перемешивания раствора проявителя. 2 табл. с « (Л ю 00 NI со

| Полиграфия, 1972, № 10, с.29-30 | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-12-23—Публикация

1985-05-17—Подача